采用床層壓降檢測反應器內催化劑的結焦量

呂杭蔚

(江南大學物聯網工程學院,江蘇 無錫 214122)

在甲醇制丙烯(MTP)、甲醇制烯烴(MTO)、催化裂解(FCC)、天然氣制烯烴(GTO)及烯烴歧化等反應過程中,反應器內的固體催化劑會由于表面或者內部孔道結焦,導致活性降低甚至消失[1,2]。結焦的催化劑需通過燒焦再生重新恢復活性。因此,準確測定反應和再生過程中反應器內催化劑的結焦量,對優化反應過程、提高反應收率和選擇性、降低再生反應器的耗氧量有重大意義。

傳統的催化劑結焦量檢測手段主要有取樣分析法和模型估計法兩類,但是這些方法都存在著種種局限性,無法滿足工業生產控制的需求[3]。唐玥祺等提出了一種基于聲發射信號頻率位移的催化劑積炭量的檢測方法,該方法快捷靈敏、安全環保,能夠實現流化床或移動床內催化劑結焦量的實時在線檢測[4]。但是,聲發射信號基于固體顆粒的振動,而固定床內的催化劑顆粒處于靜止狀態,因此這一技術無法應用于固定床內催化劑顆粒結焦量的檢測。

工業生產實際顯示,在流化床和固定床內發生的氣固兩相催化反應,隨著反應的進行,催化劑結焦量逐漸增加,床層壓降也隨之增加。筆者以此為切入點,以工業上不同工況下獲得的結焦量不同的MTP和FCC催化劑為研究對象,在實驗室冷模實驗中檢測了固定床和流化床反應器內不同結焦量催化劑床層的整床壓降,并將反應器內催化劑床層的結焦量與床層壓降進行了關聯建模,最終獲得了一種采用反應器內床層壓降檢測反應器內催化劑結焦量的方法。該方法適用于固定床和流化床內固體催化劑的結焦量檢測,檢測精度較高,為在線調控固體催化反應過程和在線優化催化劑的再生過程提供了可能。

1 實驗①

1.1 實驗裝置、樣品和方法

固定床冷模實驗在固定床催化考評裝置(圖1)中進行,該裝置主要包含原料進料系統、反應系統和產物分析系統3個部分。進料系統包含原料罐、計量泵、汽化器和氮氣鋼瓶;反應系統主要由固定床反應器組成,反應器外包有電保溫裝置(在圖1中未畫出),以保證催化反應可以在預設的反應溫度下進行;產物分析系統包含產物組成分析和產物流量分析。

圖1 固定床冷模實驗裝置示意圖

本次冷模實驗的主體部分為氧化反應器,該氧化反應器管長2m,內徑25mm,材料為不銹鋼。檢測裝置主要為U形壓差計,U形壓差計的上、下接口分別位于反應管的進口處和末端。實驗時,關閉甲醇進料線路,只保持氮氣進料線路暢通;在氧化反應器內填充不同工況下獲得的已知結焦量的甲醇制丙烯小球催化劑,填充高度為2m;調整氮氣氣速為2.5m/s,并在進料10min后讀取U形壓差計的示數,計算整床壓降。每一種催化劑的床層壓降均重復檢測3次,取平均值用于建模。

流化床冷模實驗裝置主要由供氣系統、反應器和檢測系統3部分組成,如圖2所示。實驗主體部分為流化床反應器,內徑為300mm,高1 200mm,材料為透明的有機玻璃,流化氣體為壓縮空氣,床溫為室溫。檢測裝置主要為U形壓差計,U形壓差計的上、下接口分別位于床層上部的自由空域和床層下部靠近分布板處。實驗時,床內填充不同工況下獲得的已知結焦量的催化裂解催化劑,催化劑靜床層高度均為600mm,在0.24m/s的流化氣速下流化10min后讀取U形壓差計的示數,計算床層壓降。每一種催化劑的床層壓降均重復檢測3次,取平均值用于建模。

圖2 流化床冷模實驗裝置示意圖

如上所述的固定床和流化床冷模實驗采用的物料分別為甲醇制丙烯催化劑和催化裂解催化劑。所選的不同工況下已知結焦量的甲醇制丙烯催化劑由實驗室熱模實驗制得,所選的不同工況下已知結焦量的催化裂解催化劑由工廠提供,催化劑的已知結焦量均通過熱重分析儀分析得到,催化劑已知結焦量見表1。

表1 催化劑的已知結焦量 %

1.2 數據處理方法

筆者建立關聯模型所采用的催化劑床層壓降為3次檢測的平均值。由于催化劑樣品數目有限,因此筆者采用取1交叉預測的方法檢測模型的精確性,即依次將8個樣品中的一個樣品作為待預測樣品,而用其他的7個樣品來建立預測模型,然后利用建立的預測模型對選出樣品的結焦量進行預測,最后計算這8個樣品的預測結焦量與真實結焦量的相關系數(r)和平均相對誤差(ARE)。

2 結果分析

上述實驗計算得到的反應器內催化劑床層壓降見表2。

表2 反應器內催化劑床層壓降 kPa

表2中的結果顯示,無論是在流化床還是固定床內,隨著催化劑結焦量的上升,床層內壓降呈現增加趨勢。

對于固定床反應器,反應流體在流過由床層內催化劑之間空隙組成的通道時,會由于流體與孔道壁面摩擦產生壓降。固定床內的床層壓降是催化劑顆粒形態、流體性質和床層堆積高度的函數,其表達式如下[5]:

(1)

式中L——催化劑床層堆積高度;

ReM——由催化劑顆粒比表面相當直徑ds、床層孔隙率εB和空床平均氣速um計算得到的修正雷諾數,ReM=dsρum/[μ(1-εB)];

ρ——流體的密度;

μ——流體的粘度。

從式(1)可以看出,在流過固定床的流體性質和流體速度不發生改變的前提下,固定床床層壓降增加一定是由于固定床內填充催化劑的顆粒特征發生了改變。固定床實驗選用的甲醇制丙烯催化劑為小球催化劑,在未結焦時顆粒球形度良好,粒徑均一;隨著催化劑結焦量的上升,催化劑的顆粒尺寸并未發生明顯改變,這一點與文獻[6]中的FCC結焦催化劑結果一致;但是由于結焦是一個不完全均一的過程,這就導致催化劑的粒徑均一性下降,分布拓寬。根據前人研究的結果發現,對于球形顆粒,顆粒均一性降低會導致床層空隙率下降,從而床層壓降增加[5]。因此,隨著結焦量的增加,固定床內的床層壓降呈現增加趨勢。

對于流化床,穩定流化的流化床壓降是流化床反應器截面積與床內催化劑重量的函數,且與反應器截面積呈反比關系,與床內催化劑的重量呈正比關系。因此,隨著結焦量的增加,流化床反應器內催化劑床層的重量增加,則流化床內的床層壓降也呈現增加趨勢。

3 模型建立

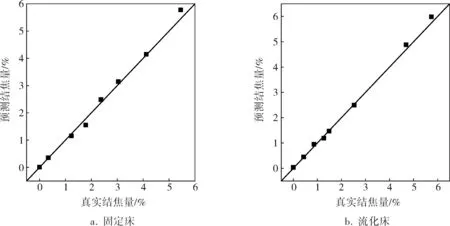

筆者在分析了固定床和流化床床層壓降增加原因的基礎上,分別將固定床和流化床內的床層壓降與催化劑結焦量進行了線性關聯建模,建立了固定床和流化床反應器內催化劑床層結焦量的預測模型,并采用交叉預測的方式對所建立的模型進行了評價。模型預測結果如圖3所示,預測結果與真實值的相關系數(r)、預測值的平均相對誤差(ARE)見表3。

圖3 催化劑結焦量預測結果

反應器類型r ARE/%固定床0.9964.3流化床0.9984.6

根據圖3顯示,在固定床和流化床反應器內,采用壓降預測催化劑結焦量有著較高的精度。從表3可以看出,預測值與真實值的相關系數均能達到0.990以上,而且平均相對誤差分別為4.3%和4.6%,均遠小于5.0%,能夠滿足工業應用要求。

4 結束語

以線性擬合建立預測模型的方式,采用固定床和流化床反應器內催化劑床層壓降對反應器內催化劑的結焦量做出了較為精確的預測。預測值與真實值之間的相關系數均大于0.990,平均相對誤差均小于5%,滿足工業要求。研究結果表明:采用床層壓降無損檢測床層內催化劑的結焦量是可行的,這為實現在線精準檢測催化劑的結焦量,從而更好地控制催化劑的反應和再生過程提供了依據。