非無菌生產中央清洗站的設計理念

顧鋒

(中美上海施貴寶制藥有限公司,上海 200240)

中國GMP 規定“廠房的選址、設計、布局、建造、改造和維護必須符合藥品生產要求,應能最大限度避免污染、交叉污染、混淆和差錯,便于清潔、操作和維護。”[1]交叉污染是指在生產區內由于人員往返、工具運輸、物料傳遞、空氣流動、設備清洗與消毒、崗位清場等途徑,而將不同品種藥品的成分互相干擾、混入而導致污染,或因人為、工器具、物料、空氣等不恰當的流向,使潔凈度低的區域的污染物傳入潔凈度高的區域,所造成的污染[2]。

作為避免交叉污染的方法,制藥設備的清潔是GMP 的一個基本觀點。相對于制藥過程來說,設備清潔本身是一個相對簡單的工藝,然而在固體制劑生產中,設備的清潔工藝卻被認為是一個產生交叉污染的重要污染源。可以想象,設備在藥品生產結束后其設備和零部件表面、包裝線在完成某一產品的灌裝后其模具或更換件表面都沾滿了藥物粉塵,然后此時的設備或部件被送到清洗區域清洗、干燥、暫存。再者人員是最大的污染源,他們在進行物料取樣或配料、中間體制造、成型制造和開口區內包裝(裝瓶/泡罩/灌裝/充填等)操作時和使用設備時,都會直接接觸制藥物。雖然通過復雜、昂貴、費時的設備清潔驗證達到了去污染的要求[3],但是如何避免臟污設備運送到清洗區域、已清潔設備返回到工藝房間流動路線上的設備再次污染,以及操作者在清洗設備時,工作服受到污染再將污染物帶到已清潔設備的可能性,是廠房設計時必須考慮的問題。

所有與生產相關的設備和部件必須進行清洗,符合預先制定的清洗限度要求,并且根據藥品的性質進行消毒和/或滅菌,只有這樣才能保證設備本身不會對產品產生交叉污染,保證產品質量。由于制藥企業的設備配置水平及設備本身的構造,設備的清洗主要分為在線CIP 清洗及清洗機或手工的離線清洗。CIP 在線清洗系統是指設備(罐體、管道、泵、過濾器等)及整個生產線在無需人工拆卸或打開的前提下,在一個預定時間內,將一定溫度的清潔液通過密閉的管道流速對設備表面進行噴淋循環而達到清洗目的。對于不可以移動的設備,例如:制粒機、流化床和包衣機等可以采用CIP 清洗的方式進行,壓片機和膠囊機因包含模具和可拆卸部件較多,可以采用不可移動部分直接CIP 清洗和可拆卸部件運到清潔間使用清洗機或人工進行清洗相結合的方式進行。[4]

本文討論是關于非無菌生產廠房內(含原料藥、半固體制劑、口服制劑和口服固體制劑)中央清洗站生產設備和部件的清洗,中央清洗站往往需要通過公用的走廊進入。

1 對清洗站設施設備的要求

生產設備和部件清洗操作被認為是在生產設施中有外來污染和交叉污染的最高風險之一,需要特別注意防止污染。

1.1 一般工程控制措施和要求

(1)生產設備和部件必須通過清洗間去污染,所以,其設備流動必須遵照單向流動的模式。

(2)設備和部件清洗/干燥的操作其人員流動須與生產操作人員使用的潔凈生產走廊分開。

(3)進行設備和部件清洗/干燥的操作人員的進出人流必須控制,他們必須穿過雙向流動的人員過渡空間進出,在那里更衣/換衣并有一系列的去污染程序。

(4)主要清洗程序前的預清洗不能使用壓縮空氣吹去設備表面的粉塵。任何殘留的粉塵必須通過用水沖洗的程序去除。

(5)干燥過程:加熱空氣作為自動化清洗設備的一部分必須經高效過濾器過濾。同樣的,壓縮空氣用于設備吹干也必須經高效過濾器過濾,并滿足它們事先規定的質量標準。

(6)生產設備和部件清洗間用的空調器必須與GMP 生產區域的分開,以防止交叉污染。

(7)由于被污染設備的暴露,逃逸粉塵,清洗操作的溶劑和洗滌操作的水蒸氣的存在,針對來自設備潛在的活性和非活性污染物,清洗間和干燥間必須100%全排風。

1.2 特定的工程控制措施和要求

生產設備和部件清洗站的設計和施工必須考慮:

(1)房間面積合適,建造和布局有足夠大的空間進行以下的活動:

- 臟污設備/部件暫存、等待清洗。- 臟污設備/部件清洗準備-拆包裹。

- 臟污設備/部件清洗;注意單向流動的自動設備清洗方法是首選,這樣可以避免洗凈的和臟污的設備/部件之間的交叉污染。

- 已清洗設備/部件的干燥操作和遮蓋。

- 已清洗設備的儲存。

(2)提供足夠多的生產設備和部件清洗間并有序地流動,防止人流和設備流在去污染和清洗過程中帶來的交叉交換,以清除潛在的外來污染物。

(3)設施要求:生產設備和部件清洗間以及支持房間的凈化級別必須是進出控制區(CNC w/ACAF)或者現場監控區(CNC-w/LM)[5]。

(4)空調系統控制:壓差控制和空氣過濾控制與房間潔凈度一致。

(5)過渡空間:關于更衣/脫衣換衣的氣閘的種類和配置依區域級別和要求的不同而不同[5]。

(6)對廢物流提供足夠的控制,例如:對水、空氣和固體廢棄物,以防止互相交換、外來污染和交叉污染。

1.3 潔凈度要求

(1)進出控制區(CNC w/ACAF):生產設備和部件清洗間以下的區域必須是進出控制區[5]:

- 污染設備的暫存區域。污染的設備必須密閉,覆蓋或封閉以防止與其它臨近生產操作、人員移動和空氣循環引起的交叉污染。

- 已清洗設備暫存區。設備必須密閉或封閉,以防止設備接觸產品的表面被外來物質或被臨近生產操作、人員移動和循環空氣系統帶來的交叉污染物所污染。

(2)現場監控區(CNC w/LM):生產設備和部件清洗間以下的區域必須是現場監控區[5]:

- 生產設備和部件清洗室。

- 生產設備和部件干燥區域,在這些地方設備產品接觸表面可能暴露在普通環境中。

- 生產設備和部件包裹、密閉,密封區域,這些地方產品接觸表面可能暴露在普通環境中。

1.4 設備(部件)流的要求

(1)受污染的設備和部件必須密閉、包裹或密封,其外表面必須先去污染,然后才可將它們從直接生產房間移出,放到集中清洗間。

(2)密閉、包裹或密封的污染設備和部件可以直接移到中央清洗站前的設備氣閘或暫存在鄰近區域等待清洗,但必須保持密閉、包裹或密封。

(3)暫存的污染的設備和部件從暫存地移到清洗間必須通過單向流的過渡空間。

(4)在清洗間,設備被脫去包裹或密封、打開并拆散以去除污染,這必須遵循清洗程序進行。

(5)設備和部件的自動清洗要通過操作,設計時需考慮清潔的和污染的區域要能分開。

(6)應盡量避免人工清洗設備和部件,如果不能避免,設計時要考慮怎樣使人工清洗室的面積最小,做到房間、設備和部件的去污染最容易。干燥可以就地進行或者通過單向流的一個過渡空間移到專用的干燥房間進行。

(7)洗凈并干燥的設備及部件必須在干燥間密閉、包裹或密封,如果采用自動清洗設備,可以放在清洗設備的出口側進行。

(8)設備和部件一旦被密閉、包裹或密封,就要將它們放置在一個單向流的設備過渡空間,并且移動到另一側儲存起來,直到再次被要求用于生產。

1.5 土建和設施要求

清洗站內用于清潔的設備、設施,其造型與設計應與用于生產過程的設備要求一致,主要包括材質應不與物料、清洗劑等發生化學反應、設備內部無死角、表面光潔平整、易清洗、耐腐蝕、無毒無味、結構簡化,易于拆裝、清洗、消毒和檢修、具備控制噪音、震動、粉塵等的設施和設計、機構、管線等符合相關EHS 要求等[2]。

(1)房間裝修材料的選擇

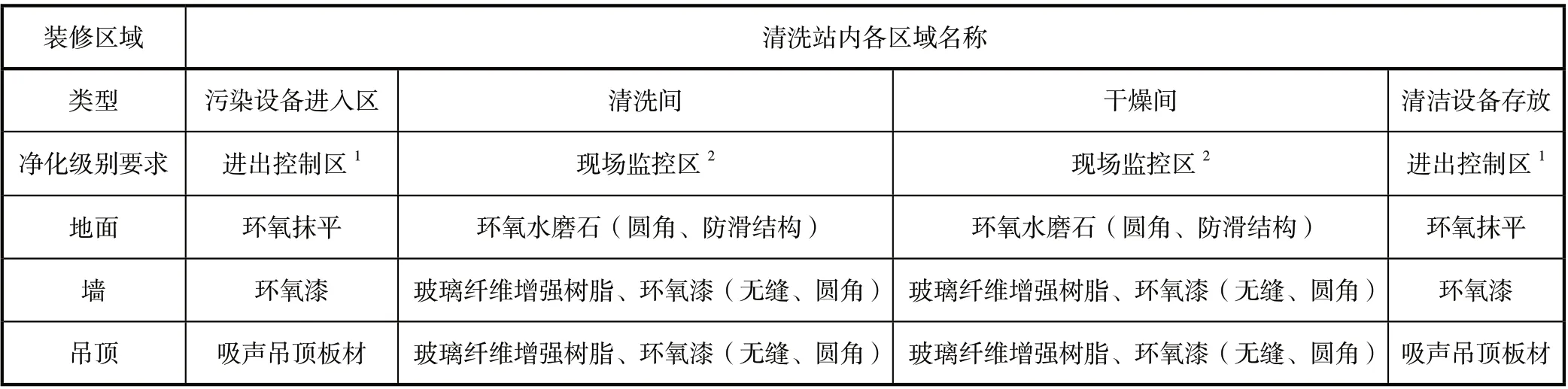

表面裝修和建筑材料的選擇必須滿足耐久性,可清潔性,功能性和可維護性的要求。可清潔性表現在建筑表面(例如:墻、地板、吊頂和門),它們必須是光滑的、無孔的、可清潔的和可消毒的。表1 是常用的裝修材料表。

(2)支持系統

清洗站常用的支持系統包括:

- 供水系統:符合飲用水標準。

- 壓縮空氣:壓縮空氣是用于加速生產設備和部件的干燥用的,其空氣品質必須與直接接觸產品的壓縮空氣一致,例如:用于薄膜包衣噴漿系統的壓縮空氣。壓縮空氣不得用于吹去生產設備和部件表面的殘留粉塵,這會增加區域內的粉塵含量和產生交叉污染的風險。

- 凈化空調和通風系統:按GMP 要求和前述的工程控制措施和要求提供。

- 電氣和照明:電氣器件必須符合區域分類(如:非危險,危險,通用,清潔等);所有暴露在外的電氣設備必須是可清洗的。

- 儀表和控制(含計算機系統)。

- 排水管道設施:排水系統必須設計成防污染型,通過清潔操作后能夠徹底排水。

- 地面排水系統:必須設計成防污染型的(例如:存水彎等)。

- 廢物處理:清洗廢水中的產品殘留物必須控制,并用安全且衛生的方式進行處置,以防止外來污染物和交叉污染的發生。

2 清洗站在廠房中的布局及設計要點

典型布局舉例:

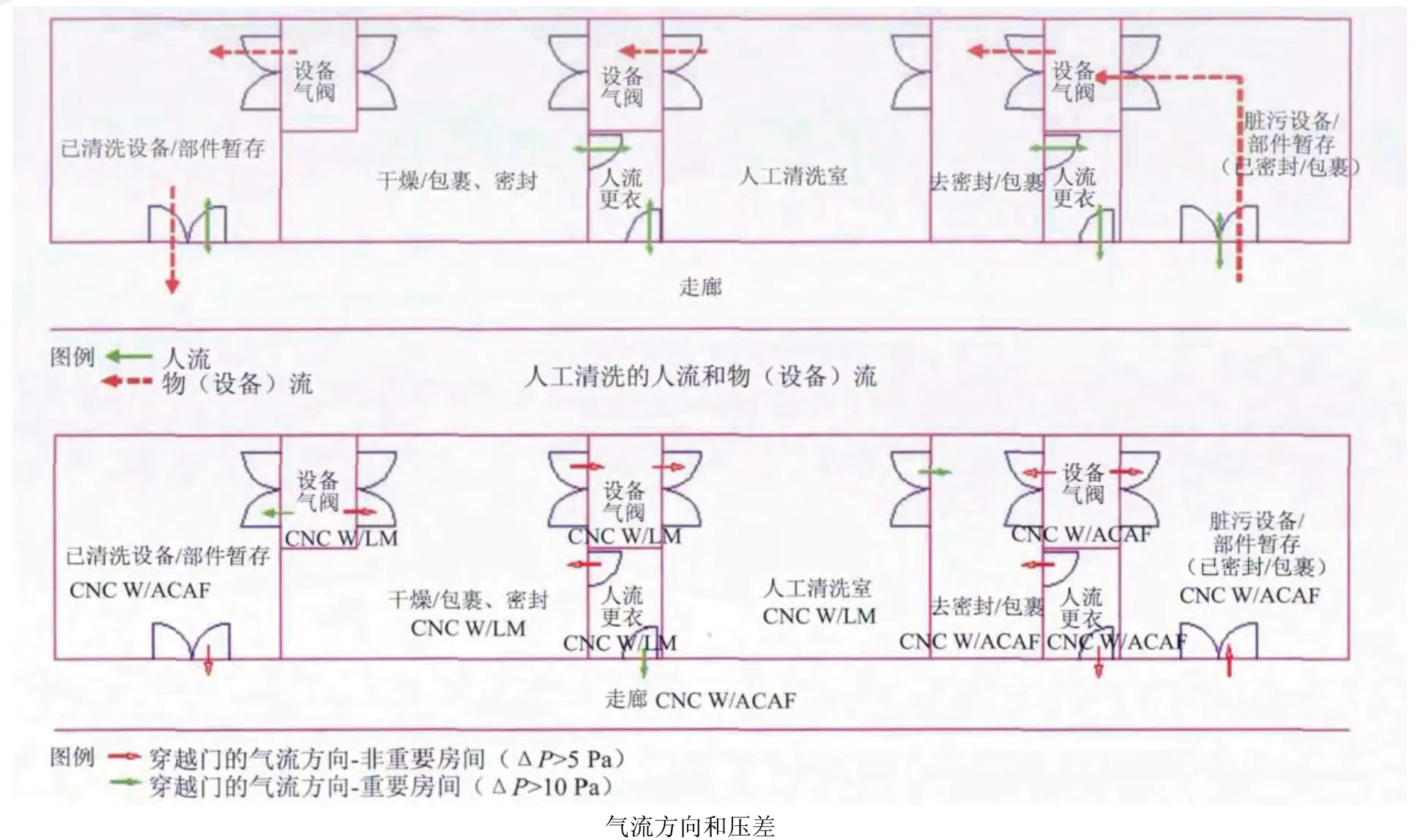

2.1 適用于人工清洗的清洗站總框圖(圖1)設計要點:

(1)進出“臟污”設備儲存間和“已清潔”設備存儲和包裹間的通道應是進出控制區(CNC w/ACAF)走廊。

(2)進出清洗間和干燥間要通過人員和設備的過渡空間。

(3)從臟污區到清潔區的過渡空間,人流是雙向的;而設備流是單向的。

(4)清洗和干燥室的建造要滿足現場監控區(CNC w/LM)的潔凈要求,房間必須是可清潔的以除去污染物,環境必須執行檢測生物的非生物的粒子的計劃。

(5)取決于生產過程中的瓶頸,清洗和干燥室的任意一邊的儲存間可設可不設。例如,如果清洗操作可以排定的,以至于清洗不會中斷包裝生產量,那么,清洗/干燥間的作業可能被連續排定,則受污染的設備可以保留在包裝線內直到他們被安排清洗。在這些情況下,已清洗干燥的設備和部件可以直接退回到工藝加工的房間。

(6)然而,如果清洗和干燥室是瓶頸或者有更多的部件需要清洗和儲存,而這些部件不能同時被多個生產房間所使用,那么顯然設備和部件等待清洗的儲存空間和洗凈的設備及部件等待生產的區域都要考慮。

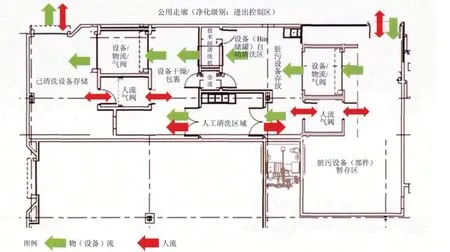

2.2 人工清洗和自動清洗混合的清洗站布局和設計要點(用于口服固體制劑生產,集中使用方形儲罐Bin作為混合和儲存用的制造工藝),圖2。

圖3 表示的是該清洗站氣流的方向。

表1 清洗站常用裝修材料(舉例)

圖1 適用于人工清洗的清洗站總框圖

圖2 人工清洗和自動清洗混合的清洗站布局

設計要點:

(1)臟污設備暫存室和已清洗設備的儲藏室潔凈度為“進出控制區(CNC w/ACAF)”是為方便人員進出而不需要再次更衣換衣,在臟污設備暫存室可以直接進行清洗前設備和部件的脫包裹/密封,在洗凈設備的儲藏室可以直接拿走生產所需的設備和部件。這些地區不要求進行生物粒子和非生物粒子的環境監測,是非產品接觸區域。

(2)清洗室是最容易受污染的區域,必須限制污染物,高度保證交叉污染的風險被很好的控制。清洗間的潔凈度應為“現場監控區(CNC w/LM)”,必須通過過渡空間進入,并處于環境監控程序中。

圖3 氣流方向

(3)干燥/包裹/部件成套區域的潔凈度必須是“現場監控區(CNC w/LM)”,因為在那里洗凈設備的產品接觸表面會暴露在空氣中。采用高效過濾器進行空氣過濾防止外來污染物/交叉污染源的發生,在潔凈的空氣環境中對洗凈設備和部件進行關閉、包裹和/或密封后移到設備存儲間放置。該區域必須處于環境監控程序中。

(4)設備和部件流動必須如圖2 綠色箭頭所指示的那樣,是單向的。

(5)人員流動按圖2 紅色箭頭所指示的方向可以雙向的,但人工清洗室需特別說明如下:部件的人工清洗可以有一個專用的清洗區,與生產設備和部件的自動清洗區處于同一個區域。然而這個房間不允許人員穿越旁通道進出,因為手工清洗操作人員的工作服已受到了污染,要移出洗凈并干燥的設備和部件,必須從通過清洗間另一側的人員過渡空間更衣后進入。

2.3 包裝區清洗站的布局特點

包裝線由于有較多的更換件,其布局又是另外的情況(圖略)。如:

(1)瓶子包裝線部件清洗設施的特點:

① 口服固體制劑瓶子包裝線通常需要大量的更換件,例如:一條瓶子包裝線的數片條就有50~70 根左右。這就導致了大量的更換件庫存,一些受污染的更換件等待清洗,一些洗凈的更換件等待生產。

② 更換件的暫存往往需要有人協調清洗和使用。尤其是在大量混合使用的包裝線和較短時間包裝批次操作時,設備的利用率較低并且依賴于更換件的調換。

③ 少量混合使用的包裝線和較長時間包裝批次操作時,可能需要較少的暫存空間和儲存空間,然而,需要充分考慮到實際運作的需求。

④ 從清洗室和干燥室的過渡通過兩個毗鄰區域之間的氣閘室控制。

(2)專用的水泡眼灌裝包裝線部件清洗設施的特點:

① 清洗室一次只能允許一臺設備進入,那么被污染的部件就只能停留在包裝線上,直到需要清洗時。該包裝線的專門操作者進入清洗室清洗設備及部件。干燥后,設備和部件直接回到包裝線重行裝配。

② 由于水泡眼包裝只有很少更換件并且大部分部件清洗后已經回到線上,因此,不需要較大的受污染部件等待清洗的空間和洗凈部件儲存等待生產的空間。設備和部件經清洗操作后直接回到它們專用的包裝線上。

3 結束語

固體制劑車間來自設備和部件清洗間的生物的及非生物的污染要通過工程控制和管理控制的結合來加以控制。這些交叉污染是生產設備和部件的清洗操作帶來的。工程控制就是通過清洗站在廠房中的合理布局和人流、物流、設備流和廢物流的設計來達到,同時,生產設備和部件干燥、儲存等房間需進行現場環境監測,表明在清洗站環境下清洗后的生產設備和部件不會產生污染。管理控制主要是對人員的管理,是對進出清洗站時潔凈服、更衣程序(包括連體衣頭罩、胡須套和鞋套)、流動路線等方面的規定。涉及的人員包括:一般員工,生產人員,參觀人員,維護人員等。管理控制還包括一系列的去污染程序。

[1] 藥品生產質量管理規范(2010 年修訂)[S].國家食品藥品監督管理局.

[2] 百度文庫.廠房設備GMP 實施指南[M]:27-37.

[3] 百度文庫.21 世紀的清潔驗證新版ISPE 清潔指南概述[M].3-7.

[4] 百度文庫.口服固體制劑GMP 實施指南[M].51-79.

[5] ISPE.GOOD PRACTICE GUIDE: HEATING, VENTILATION, AND AIR CONDITIONING.