基于MCGS組態軟件的排氣臺集中監控系統設計

常欣CHANG Xin

(中航工業西安飛行自動控制研究所,西安710065)

0 引言

早期的控制系統上位機軟件都是由軟件開發人員編程實現,工作量巨大,通用性差,易出錯,且查找問題困難。20世紀80年代初期,組態軟件應運而生。作為一種應用軟件,組態軟件隨著PC機的興起而不斷發展起來。80年代的組態軟件大都運行在DOS環境下,圖形界面的功能不是很強。90年代,隨著微軟的Windows 3.0風靡全球,以Wonderware公司的InTouch為代表的人機界面軟件開創了Windows下運行工控軟件的先河[1]。目前國內已有很多種自主開發的組態軟件,相比國外同類軟件具有成本低,簡單易用等優勢。本文介紹的排氣臺監控系統以工控機作為上位機,MCGS通用版組態軟件為開發平臺,通過兩個RS485串行通信網絡實現多個排氣臺的集中監控。由一系列運行策略和腳本使上位機自動完成溫度和壓力數據采集與記錄、設備故障報警提示、報警信息記錄等一系列功能。

1 集中監控系統設計方案及硬件組成

排氣臺是我單位重要的科研生產設備,主要用來為激光陀螺諧振腔抽真空并烘烤。以往都是由設備操作人員手工記錄工藝過程中的參數,但手工記錄存在記錄間隔時間長、記錄內容不全面、易出錯、出現異常后不能在第一時間發現并處理等諸多弊端。使用部門迫切要求使用計算機替代人工對工藝過程進行監控和記錄。本文介紹了該項改造的設計和實現過程。

1.1 監控系統總體設計 使用部門要求不能對原設備性能和結構產生任何影響,同時要求改造成本不能過高。因此本文全部利用設備已有的儀表和傳感器采集數據。只添加模擬量采集模塊和PLC等輔助設備,對原設備沒有任何影響。

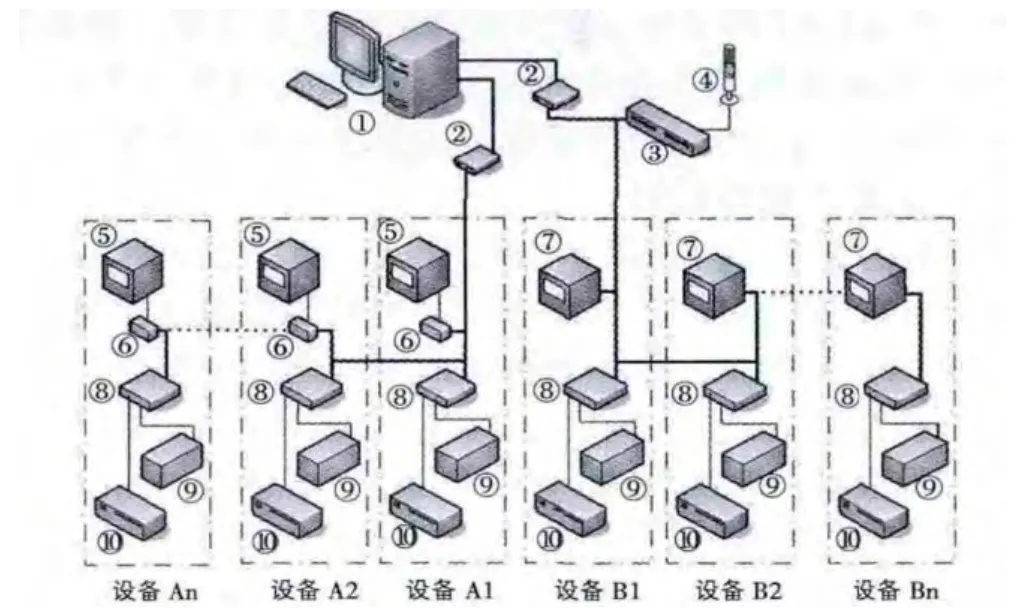

每個排氣臺有溫度、真空度和壓力三個參數需要監控和記錄。溫度的控制是用島電溫控表實現的,可通過自帶的通信接口與上位機交換數據。真空度和壓力分別由真空計和薄膜壓力計測得,兩種儀表都具有模擬量輸出功能,可用模擬量采集模塊采集數據,并傳回上位機。為了讓操作人員在第一時間發現異常情況,在廠房顯著位置安裝信號燈塔,指示設備工作狀態,當出現異常時發出聲光報警。上位機按固定周期采集并記錄各個排氣臺的工藝參數,判斷是否有異常情況,并通過PLC間接控制燈塔顯示當前設備工作狀態。本文選用RS485協議作為系統的通信協議,因為該協議只需要兩根導線就可以傳輸數據,布線簡單,傳輸距離長,抗干擾性好,技術成熟,成本較低,并且大多數儀表設備都支持該協議。系統結構圖如圖1所示。

圖1 系統結構示意圖

1.2 硬件組成 本文涉及了兩種型號的島電溫控表,FP21和FP23,后者是前者的替代型號。FP21控制精度高且功能強大,被廣泛應用于高精度溫控領域。它自帶九針通信接口,可選擇RS232或RS422通信協議。由于不支持RS485協議,必須使用通信轉換模塊進行轉換。FP23進行了改進,通信接口為RS485協議,可直接接入RS485通信網絡。

設備所用真空計都是北京大學無線電系生產的DL-7型真空計,該儀器可選裝RS232數字輸出、電壓或電流信號模擬量輸出,本文涉及的真空計選用4-20mA電流信號將測量值輸出。

薄膜壓力計的型號是萊寶公司出品的Center Two系列,該儀器有兩條測量通道,可同時連接兩只傳感器,每條通道都配有一路0-10V模擬量輸出通道,本文中只需要采集其中一路信號。

模擬量采集模塊選用研華公司的ADAM-4117,該產品可以同時采集8路同種或不同種類的模擬量信號,有較強的抗干擾能力,工作可靠、通用性強。初次使用ADAM-4117時必須使用其自帶軟件對設備進行初始化設置,為每個通道選擇輸入信號的類型。如果是電流信號,還需要拆開外殼,設置電路板上的跳線。

PLC選用西門子公司S&200系列,使用3個繼電器輸出點分別控制信號燈塔上的綠色、紅色指示燈和蜂鳴器。該PLC配有RS485通信接口。

通信轉換模塊用來實現通信協議間的轉換,以及信號的隔離和中繼。FP21溫控表使用無源型RS232轉RS485模塊,工控機使用有源型帶隔離功能的RS232轉RS485模塊。通信網絡使用雙芯屏蔽線纜,如需進一步提高抗干擾效果,可采用屏蔽雙絞線。

1.3 通信設置 設備或儀表接入RS485網絡時必須正確設置與通信有關的參數,否則會導致通信異常,導致無法與上位機交換數據。常見的參數有地址號(站號)、波特率、數據位、停止位、奇偶校驗、通信格式等,這些參數中除了地址號不能沖突外,其他參數都要一致。島電溫控儀可通過面板上的按鈕進行網絡參數的選擇和設定,模擬量采集模塊和PLC則需要借助專門的軟件進行設置。在設置的過程中發現FP21的波特率最高能設置為4800,而PLC的最低值為9600,因此這兩種設備不能同時放在一個網絡中,必須將它們分離。另外,在通信試驗中發現,FP21和FP23同時置于一個RS485網絡中,FP23的通信會受到干擾,無法正常使用,因此本例采用如圖1所示的兩個獨立網絡將FP21與PLC和FP23分開,同時解決了通信上的兩個矛盾。

2 上位機軟件設計

硬件連接完成后,就可進行上位機界面的制作,本文選用MCGS通用版組態軟件開發上位機監控界面。MCGS是用于快速構造和生成計算機監控系統的組態軟件。它能夠在基于Microsoft的各種32位Windows平臺上運行,通過對現場數據的采集處理,以動畫顯示、報警處理、流程控制和報表輸出等多種方式向用戶提供解決實際工程問題的方案,在自動化領域有著廣泛的應用。通用版由組態環境和運行環境兩個獨立系統組成,前者用于編輯和開發,后者用于運行已開發的組態工程。編輯環境由主控窗口、設備窗口、用戶窗口、實時數據庫和運行策略5部分構成。主控窗口主要進行功能或屬性的設定;設備窗口負責連接和驅動外部設備;用戶窗口用于生成和設置人機交互界面;實時數據庫完成所有數據交換和處理的工作;運行策略用于實現各種流程控制。

2.1 關聯外部變量 設備窗口是外部變量與上位機進行數據交換的橋梁,如果設備窗口組態錯誤,上位機就無法正確采集外部數據。首先在設備管理窗口中向設備工具箱添加需要使用的設備:通用串口父設備、FP21溫控儀、FP23溫控儀、ADMA4117采集模塊和S7-200可編程控制器。本文使用兩個RS485網絡,通過轉換器與上位機兩個串口連接,因此需要向設備窗口中添加兩個通用串口父設備,接著向兩個父設備中分別添加子設備,然后需要對已添加的設備逐一進行配置。為方便管理,可以修改設備名稱并添加注釋。

在通用串口父設備的屬性列表中,必須對采樣周期、串口端口號、波特率、數據位、停止位、奇偶校驗方式進行設定,其中波特率、數據位、停止位和奇偶校驗方式應與網絡內其他儀表、設備的設定值保持一致。在其他子設備的屬性列表中,必須在基本屬性菜單中設定設備地址,接著在通道連接菜單中為需要采樣的通道設置變量名稱。如果菜單中沒有提供所需的通道,可在基本屬性菜單中的內部屬性欄中添加所需的通道。有時采集的數據需要轉換成工程值,數據處理菜單中提供了8種公式用來進行數值的轉換。

變量設置完成后可以在設備調試菜單中測試設備的通信是否正常,采集的數據是否與實際值吻合。每一種設備的0號通道都是通信狀態指示通道,假如該通道的值為“0”,表示該設備與上位機通信正常,如果為“1”則通信不成功,應從參數設置和硬件接線兩方面進行檢查。

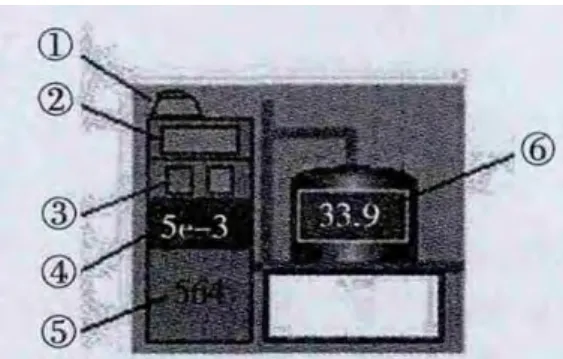

2.2 界面設計 界面設計和組態在用戶窗口部分中進行,工具欄中提供了各種控件,方便用戶快速生成所需要的監控畫面。本文介紹的監控系統主要由一個主畫面和若干個相同結構的子畫面構成。主畫面顯示了每一部排氣臺的工作狀態和實時數據,右上角有一個信息顯示窗口,可顯示最近發生的3條報警信息,還有與信號燈塔同步的指示燈。圖2為主畫面中一部排氣臺的組態畫面。區域1是工作狀態指示燈,工作時為綠色,報警時為紅色并閃爍。區域2、3分別是充氣指示燈、通信狀態指示燈。區域4、5、6分別是真空度顯示區、壓力值顯示區、溫度顯示區。用鼠標點擊狀態顯示畫面就會進入該排氣臺子畫面。子畫面中除了能夠顯示各種實時數據和工作狀態,還以直觀的方式顯示出充氣時的壓力曲線和加熱時的溫度曲線。

圖2 組態畫面

2.3 溫度值選擇性記錄 加熱烘烤是排氣臺的一項主要功能,因此需要記錄整個烘烤過程的溫度變化情況。組態軟件的實時數據庫提供了定時存盤功能,監控系統可按照指定的周期將變量的當前值存入數據庫中。這種方法簡單可靠,但缺點是會存入兩次烘烤工藝之間大量無用的溫度數據。增加數據庫的負擔,并且不易區分每個烘烤過程的起止時間,不便于工藝記錄的查詢和瀏覽。本文利用循環策略和事件策略配以相應的腳本程序,實現了選擇性保存數據的功能。監控系統自動判斷烘烤工藝的開始和結束,并將該過程中的溫度數據存入以起始時間為文件名的文本文件中。這種方法有以下優點:

①數據量相對較小,且不在數據庫中存儲數據,可以有效防止數據庫溢出。

②每一次烘烤都有一個對應的記錄文件,方便查找、瀏覽和管理。

③監控系統自動判斷并記錄烘烤開始和結束的時間,不需要人工干預,降低出錯概率,同時也減輕了操作人員的工作量。

溫度數據記錄功能由運行策略模塊的循環策略和事件策略共同完成。循環策略按照設定的周期執行特定的腳本程序或其他操作,本文中將循環策略的執行周期設定為30秒。事件策略由某一特定事件觸發,當該事件策略被出發后,將執行指定的家本程序或其他操作。FP21溫控表在待機狀態時的目標值(SV值)是0,進入運行狀態時SV的值會變為程序設定的數值,通常都大于20。根據這一特點,使用SV值作為判斷是否進行烘烤工藝的依據。當SV值大于20時,事件策略首先被觸發,并執行腳本程序在指定目錄下創建一個以當前日期和時間為名稱的文本文件,并按照固定的格式將記錄文件起始內容寫入該文本。循環策略中的腳本文件判斷SV值大于20后,會將當前時間、該溫控表的當前值(PV值)、SV值和當前真空度作為一條記錄以固定的格式寫入由事件策略建立的文本文件中。也就是說,監控系統每30秒鐘向該文件寫入一條記錄,直到烘烤程序結束時,SV值又回到0,系統自動停止記錄。

2.4 報警 烘烤工藝長達數十小時,操作人員不可能一直守在某臺設備旁,如果發生異常,很難在第一時間發現,因此需要報警功能提醒操作人員及時進行干預。報警功能也是由循環策略和事件策略共同實現。報警判斷的依據是烘烤溫度和真空度。當PV值與SV值的偏差大于6時,或者真空度大于0.006帕時,認為設備出現異常。循環策略每次執行時都對所有正在工作的排氣臺進行判斷,如果有排氣臺正在進行烘烤工藝,系統就通過PLC將信號燈塔上的綠色指示燈點亮;如果報警條件成立,則系統通過PLC點亮紅色指示燈并控制蜂鳴器發出警報,同時觸發對應的報警事件策略。該策略將發生報警的設備編號、報警發生時間、PV值、SV值和真空度按照固定格式寫入指定的報警信息文本文件中,同時將報警信息顯示在監控系統主界面的消息窗口中顯示,使操作人員一目了然,以便盡快采取措施。當異常情況被排除后,聲光報警關閉,由報警事件策略將此時的數據和信息寫入報警信息文件中,并同時顯示在主界面的窗口中,形成一個完整的報警記錄。

3 結束語

本文介紹的集中監控系統,充分利用設備原有儀表采集相關數據,不改變設備結構和布局,對設備性能沒有任何影響,具有改造周期短,成本低,易于維護,非常適合對已有設備進行信息化和數字化改造。排氣臺集中監控系統已經投入使用,實踐證明該系統可以提升質量管理水平,降低勞動強度,從而提高生產效率,具有較高的應用和推廣價值。

[1]林偉.淺談組態軟件發展趨勢[J].自動化博覽,2003.1.

[2]MCGS用戶指南.

[3]MCGS參考手冊.