基于低碳理念的供應商訂貨量研究

劉 駿,任 龍

(1.東北財經大學金融學院,遼寧大連116023;2.清華大學經濟管理學院,北京100084)

基于低碳理念的供應商訂貨量研究

劉 駿,任 龍

(1.東北財經大學金融學院,遼寧大連116023;2.清華大學經濟管理學院,北京100084)

從綠色供應鏈的角度對核心企業供應商選擇問題進行了建模求解,除考慮傳統供需關系中的成本、質量、時間、敏捷性等主要因素外,將溫室氣體排放量納入模型中。數值模擬說明:隨著環境問題加劇,要想贏得更大市場份額,供應商不僅需要繼續提高自身的響應速度,更需要降低溫室氣體排放量。隨著低碳理念制度化,供應鏈上下級之間應以更加環保的方式實現雙贏。

低碳;供應商選擇;最優訂貨量

一、研究背景及文獻綜述

隨著客戶需求多樣化與市場競爭加劇,企業管理者認識到橫向一體化戰略的局限性,轉而尋求“縱向一體化”聯盟。供應鏈管理(SCM) 突破了以往企業大而全的運作模式,把供應鏈中所有節點企業看作一個整體,涵蓋整個物流和從供應商到最終用戶的采購、制造、分銷、零售等職能領域。

傳統運作管理理念從TQCF等四個競爭要素方面對企業績效進行衡量,SCM更是如此。其中主要包括時間、質量、成本以及快速響應能力。已有很多學者對此予以關注。[1][2][3]但實際上,企業往往無法從這四個方面全部領先于競爭對手,只能根據自身實際情況合理設計企業戰略以滿足市場需求。

隨著全球氣候變暖、環境問題日益突出,國際與國內相關組織對企業的可持續發展能力提出了新要求,顧客也對新的低碳綠色產品提出了新要求,這已為大勢所趨。在競爭激烈的今天,如同馬斯洛需求理論,客戶對企業的要求也同樣存在這樣的需求層次。[4]當客戶的低層級需求得到滿足后必然轉向更高層級需求。基于環保理念的綠色供應鏈管理正引起人們越來越多的關注。[5]低碳與綠色化程度也成為新競爭優勢。

在此背景下,學者們提出了綠色供應鏈(Green Supply Chain)這一概念。這是一種以綠色制造理論和供應鏈管理技術為基礎,在整個供應鏈管理過程中綜合考慮環境影響和資源效率的現代管理模式。它涉及供應商、生產商、銷售商、終端用戶以及回收處理商,其目的是使整個產品生產過程對環境影響與負作用最小,實現最高的資源利用效率。[6]低碳供應鏈作為GSCM的拓展,在低碳排放方面提出了更多要求,但其本質上相同。

為適應多變的市場需求,企業越來越強調自身核心能力。供應商選擇成為供應鏈管理決策中的一項重要內容。[7]供應商選擇評價準則始于1996年Dickson的研究。[8]他認為,產品的質量、成本、交貨期是選擇供應商的最重要標準,這與TQCF標準不謀而合。能否選擇合適的供應商,將直接關系到供應鏈整體成本及綠色化程度,進而增強供應鏈的整體競爭力。然而供應商選擇涉及很多定性與定量因素,這是一個典型的多目標決策問題。[9]以往的評估方法包括線性加權模型、多目標規劃模型、數學規劃、數據包絡分析(DEA)、[10]層次分析法[11]以及神經網絡方法。[12]

在低碳供應鏈體系架構中,影響環境的有害物質多產生于供應鏈的上游。核心企業對于供應商的選擇將在很大程度上影響整條供應鏈的綠色化程度,因此基于“低碳”供應鏈理念的供應商選擇模型正變得越來越重要。

在供應商選擇問題上,國內學者大都將目光集中于價格、供應時間及供應商能力等要素的評估,往往忽略了環保因素在供應商選擇中的作用。[7]在低碳供應商評價上,王能民等學者提出了綠色制造模式下評價供應商的指標體系,在此基礎上結合模糊決策的方法給出了評價模型。[13]很多即使使用了模型辦法對問題求解的也都偏重供應商的選擇而沒有考慮訂貨量大小的問題。

本文從基本運作管理核心要素TQCF出發,考慮低碳要素在供應鏈協調與優化中的重要作用,從產品回收率、溫室氣體排放量、供應時間、供應商能力、成本要素等工程與非工程因素出發,通過核心企業利潤最大化得出供應商選擇的數學規劃模型,并在第三部分結合我國電子行業實際企業給出數值結果。

二、模型建立

(一)基本假設

在本模型中,核心制造企業僅有一家,不考慮競爭關系。只考慮一種原材料的多供應商選擇問題,且每單位原材料對應一單位制造商產成品。進貨量沒有整數限制。核心企業具備已存供應商的全部信息。

考慮到“低碳”理念,產品存在回收利用的問題,每個供應商供應材料的回收率為已知,為了滿足國家或地方標準,產品必須達到一定回收率。

正常情況下,供應商的生產能力與生產時間成線性關系;當制造商對供應商提出更高數量要求時,超過部分的原材料的生產量與時間仍成線性關系,但比例系數發生變化。在本問題中沒有考慮制造商由于未及時供貨所帶來的缺貨損失,而用制造商在規定時間內提前交貨的收益做替代。

產品利潤包括一次售出利潤、二次售出利潤與提前供應獎勵,其支出包括由于溫室氣體的排放而必須繳納的稅金。其中第一次售出利潤為全新產品售出價格減去對應于相關供應商的轉換費用,包括:運輸成本、制造成本等要素;第二次售出利潤為折舊產品售出價格減去第二次轉換費用,其中包括:回收成本、維修費用等成本要素。

因環保需要,各地政府在制造過程中開始限制溫室氣體的排放量,假定每個供應商的單位原材料在生產過程中氣體排放量為已知,國家的單位氣體排放處罰也已知。

(二)符號說明

表1 符號說明

(三)累計生產時間設定

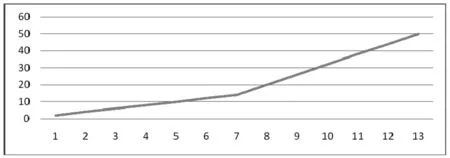

假定單一廠商在正常生產負荷情況下單位生產時間恒定。當生產負荷超過正常水平時,雖然所需時間與超過部分仍成線性關系,但此時單位時間提高。圖1所示為生產量與累計生產時間的關系:單位生產時間隨累計生產數量的升高而提高。

圖1 生產量與累計生產時間關系

(四)供應商訂貨量決策模型

作為運籌學中的重要組成部分,數學規劃在供應鏈決策、生產運作管理領域發揮了重要作用。[14][15]本文使用數學規劃辦法,目標函數為線性函數,而約束中存在非線性等式,總體上屬于非線性規劃(NLP)問題。

s.t.

xi1+xi2=xi

(xi1-Oi1)xi2=0

xi1≤Oi1

xi2≤Oi2

Ti≤t,i=1,2…n

Ti=xi1/ui1+xi2/ui2,i=1,2…n

xi≥0,xij≥0,i=1,2…n,j=1,2

上式為模型表達式,旨在求取核心企業利潤最大值,其利潤來自于三部分,即一次產品銷售利潤,二次產品銷售利潤以及提前生產獎勵(由原材料的提前供應產生),分別為上述模型中目標函數的第1、2、3項。在總的模型中,僅考慮由于溫室氣體排放而帶來的罰款損失,為原目標函數的第4項。

約束部分:由于供應商生產能力有限,超額的生產將導致更長的單位生產時間,故核心企業對于每個供應商的需求應該被分成兩部分考慮:正常生產能力下的需求及超常生產能力下的需求,這兩部分的總和為核心企業對應于該供應商的總的原料需求量。接下來的約束為總的需求量不應超過核心企業的生產能力,核心企業對于各個供應商的需求量不應超過其總生產能力。

隨著國家對制造業環保要求的提高,對制造企業的產品回收率與溫室氣體排放量做出了具體要求,接下來的兩個約束描述了這方面的相關要求。從傳統供應鏈的角度來看,也一定程度上反映了產品質量問題。

接下來的約束為非線性約束,模型描述了核心企業對于同一供應商的兩種不同需求之間的相互關系,這也是結合下面的兩種需求的非負性與最大生產條件所體現的。約束條件的意義在于,只有當正常條件下的供應商制造能力被達到后,才可以考慮增加其超長的生產能力。

最后關于時間的約束表示每個供應商的供貨時間存在一個上界。為了處理簡便起見,在本模型中假設正常與超常情況下生產時間與相對的生產數量之間成線性關系。隨著研究的深入,也可以用更加精確并且復雜的模型對二者的關系進行處理。

三、電子行業企業應用

新的發展戰略要求經濟增長方式必須從粗放型經濟轉向綠色經濟,綠色供應鏈的理念正得到人們越來越多的關注。就電子行業而言,其面臨的挑戰主要是如何有效地使用有限資源,在最大程度減少對環境危害的基礎上創造最大價值。

(一)基本數據

根據本地區某電器企業的原始數據,在其基礎上進行適當調整,得到各供應商的基本數據如表2所示:

表2 供應商基礎數據

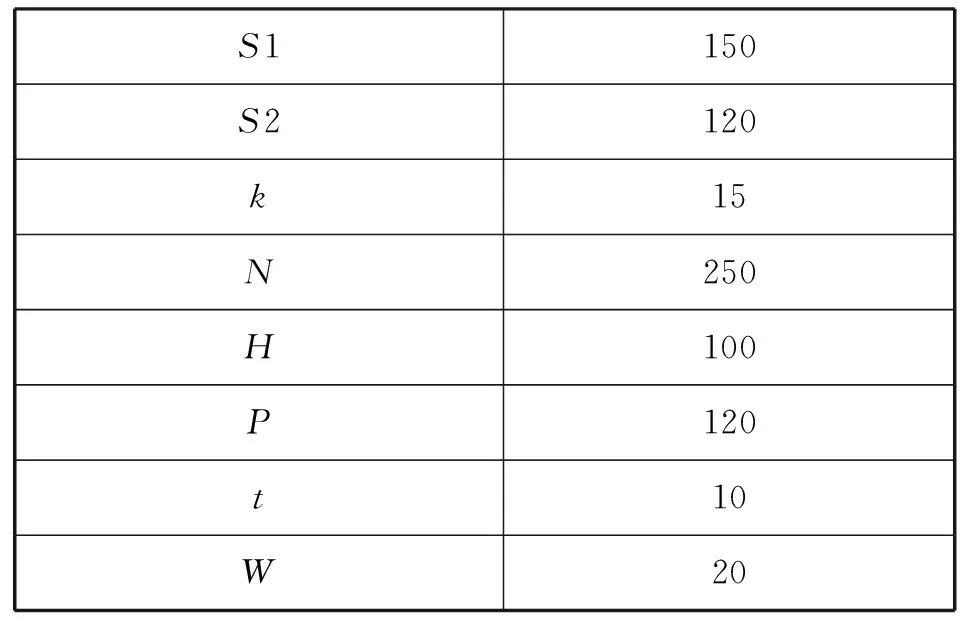

核心企業的自身要求信息及相關常數如表3所示:

表3 問題常數

(二)最優訂貨量

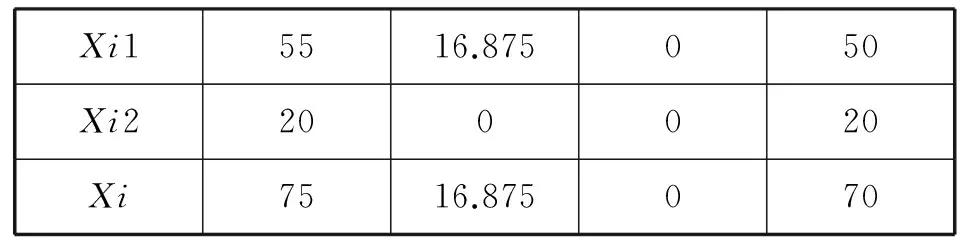

使用Lingo軟件進行求解。第一行表示在正常生產能力范圍內核心企業對每個供應商的訂貨量。第二行是超過供應商生產能力的訂貨量。第三行表示總訂貨量。求解結果模型最優值為12573.9。

表4 最優解

四、結論與展望

本文從綠色供應鏈的角度對核心企業供應商選擇問題進行了建模求解,除考慮傳統供需關系中的成本、質量、時間、敏捷性等主要因素外,還將溫室氣體排放量納入模型體系中。數值模擬表示:隨著環境問題的加劇,要想贏得更大的市場份額,供應商不僅需要繼續提高自己的響應速度,更需要降低溫室氣體排放量。隨著低碳理念制度化,供應鏈上下級之間應以更加環保的方式實現雙贏。這必將成為大勢所趨。

本文僅考慮了諸如供應時間、產品回收率、溫室氣體排放量、核心企業成本等因素,在今后研究中應把更多因素納入到這個體系中來。整條綠色供應鏈的優化問題也應該成為后續研究的重點。該模型中使用了非整數NLP建模辦法,但在實際中,離散制造型企業的決策變量大多為整數型規劃問題,這類問題的理論算法也是一個研究問題。另外,還有二者總利益最大化問題,這涉及供應商與制造商的利潤分配與契約問題,需建立更科學的供應商選擇模型予以分析。

[1] 文昌俊. 基于供應鏈管理的質量管理方法研究[J].湖北工學院學報,2004(3):121-123.

[2]Martin Christopher, John Gattorna, “Supply chain cost management and value-based pricing”, Industrial Marketing Management, Volume 34, Issue 2, February 2005, Pages 115-121

[3]Xiao Tiao-jun, Jin Jiao, “Ordering, wholesale pricing and lead-time decisions in a three-stage supply chain under demand uncertainty”, Computers & Industrial Engineering, Volume 59, Issue 4, November 2010, Pages 840-852.

[4]C. A. Weber, J. R. Current, “A multiobjective approach to vendor selection,” European Journal of Operational Research, vol. 68, no. 2, pp. 173-184, July 1993.

[5]馬士華,陳榮秋. 生產運營管理[M].北京:機械工業出版社,2010.

[6]谷立霞;,趙增朝. 電子產業綠色供應鏈管理研究[J]. 企業活力,2005(8):62-63.

[7]董景峰,王剛,呂民,高國安. 基于改進蟻群算法的多供應商選擇問題求解[J].計算機集成制造系統,2007(8):1639-1644.

[8]Dickson G W. “An analysis of vendor selection systems and decisions”. Journal of Purchasing, 1996, 2( 1) : 521 .

[9]C. Y. Tam, V. M. Tummala, “An application of the AHP in vendor selection of a telecommunications system,” International Journal of Management Science, vol. 29, no.2, pp. 171-182, 2001.

[10]C. A. Weber, J. R. Current, and A. Desai, “Non-cooperative negotiation strategies for vendor selection,” European Journal of Operational Research, vol. 108, no. 1, pp. 208-223, July 1998.

[11]R. L. Nydick, R. P. Hill, “Using the Analytic Hierarchy Process to structure the supplier selection procedure,” International Journal of Purchasing and Materials Management, vol. 28, no. 2, pp. 31-36, 1992.

[12]V. Albino, A. C. Garavelli, “A neural network application to subcontractor rating in construction firms,” International Journal of Project Management, vol. 16, no. 1, pp. 9-14, 1998.

[13]王能民,孫林巖,汪應洛. 綠色制造模式下的供應商選擇[J]. 系統工程,2001(2):37-41.

[14]Brian Borchers, John Mitchell, “A computational comparison of branch and bound and outer approximation algorithms for 0-1 mixed integer nonlinear programs”, Computers & Operations Research, Volume 24, Issue 8, August 1997, Pages 699-701

[15]Lorenz T.Biegler, Gnacio E. Grossmann, “Retrospective on optimization”, Computers & Chemical Engineering, Volume 28, Issue 8, 15 July 2004, Pages 1169-1192.

(編輯:李學迎)

2014-05-06

F274

A

2095-7238(2014)07-0054-05

10.3969/J.ISSN.2095-7238.2014.07.012