激光熱效應數值模擬技術研究現狀*

張金琪,李建美,路長厚,房欣欣,馬 卓

(山東大學 機械工程學院,山東 濟南 250061)

0 引言

自1960年紅寶石激光器問世以來,激光技術就被廣泛應用在各個領域,尤其是在工業、醫學、軍事等領域。激光應用的一個重要基礎是激光和物質的相互作用,特別是激光輻照于材料表面所引起的各種物理、化學和生物學效應,所以激光與材料的相互作用問題一直是眾多學者研究的重點[1-3]。

根據激光束與材料相互作用的機理,大致可將激光加工分為激光熱加工和光化學反應加工兩類:①激光熱加工是指利用激光束輻照到材料表面產生的熱效應來完成加工過程,包括激光焊接、激光切割、激光打標、激光打孔和激光熱處理等;②光化學反應加工是指激光束照射到物體,借助高密度高能光子引發或控制光化學反應的加工過程,包括光化學沉積、立體光刻、激光刻蝕等。

激光加工的質量取決于激光參數、材料參數以及加工條件,由于激光加熱速度和冷卻速度極快,因此對激光加工瞬態過程進行完整、準確地測試十分困難,建立相應的數值模擬模型來研究激光加工的物理機制可以為實際的激光加工提供優化的加工參數從而提高加工質量[4]。

本研究僅對激光加工熱效應的數值模擬方法展開綜述。

1 激光加工能量密度及其相關的物理現象

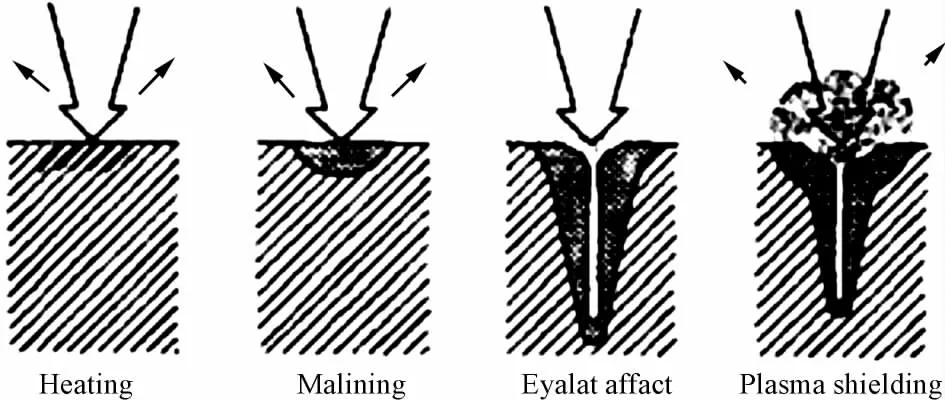

基于激光熱效應的激光加工的前提是激光被加工材料吸收并轉化為熱,在不同能量密度的激光束照射下,材料表面區域發生各種不同的變化,這些變化包括材料表面溫度升高、熔化、汽化、形成小孔以及產生光致等離子體等。

不同能量密度激光輻射下材料的物理過程如圖1所示。

圖1 不同能量密度激光輻射下材料的物理過程

①當激光能量密度較小(<104W/cm2)時,吸收的激光能量只能引起材料表層溫度升高,固相維持不變,主要用于材料表面退火和相變硬化處理;②當激光能量密度在104W/cm2~106W/cm2數量級時,金屬表面將會發生熔化,主要用于材料的表面重熔、合金化、熔覆和焊接;③當激光能量密度增大到106W/cm2數量級時,材料表面將會發生汽化,汽化膨脹壓力將會導致金屬表面凹陷形成小孔,主要用于激光深熔焊接、切割和打孔等;④當激光能量密度大于107W/cm2時,出現等離子體對激光的屏蔽作用,這一階段只適用于脈沖激光進行打孔和沖擊硬化等工藝。

在不同能量密度激光作用下,材料表面區域物理狀態的不同變化反過來又會影響激光與被加工材料之間的相互作用。當激光能量密度小于材料的汽化閾值時,金屬對激光的吸收率很低,大部分激光能量被材料表面反射,加工效率極低。一旦激光能量密度大于汽化閾值,材料對激光的吸收將急劇增加。而當激光能量密度大于等離子體的屏蔽閾值時,吸收率和加工效率又將降低[5]。

2 激光熱效應數值模擬方法

數值模擬是針對具體對象抽取數學模型,然后用數值分析方法進行求解。激光熱效應數值模擬技術的發展最早是從解析法開始的,解析法以數學分析為基礎,通過求解某些特定的方程組來進行定量計算[6]。隨著數值模擬技術的發展,逐步過渡到有限差分法、有限體積法和有限元法等。

(1)有限差分法。計算機數值模擬最早采用的方法,至今仍被廣泛運用,該方法將求解域劃分為差分網格,用有限個節點代替連續的求解域,以Taylor 級數展開等方法,是一種直接將微分方程變為代數問題的近似數值解法。

(2)有限體積法。在傳熱學、流體力學中廣泛應用的一種算法,基本思想是將求解域進行離散,將其分割成有限大小的控制體積。

(3)有限元法。將形狀復雜的連續體分解成有限個形狀簡單的單元,可以處理各種復雜因素,如復雜的幾何形狀、材料的不均勻特性、任意的邊界條件、結構中包含不同類型構件等,都能用有限元法進行了靈活地求解[7]。

在近幾年的發展中,有限元法逐步占據了主導地位,分析規模也相應從一維發展到二維,進而發展到三維模型。

2.1 解析法

Peligrad 等人[8]通過解析法對大功率二極管激光器輻射不均勻材料的熱效應進行了研究。在對激光輻照材料產生的熔池深度建模過程中,對溫度場分布的研究是關鍵。

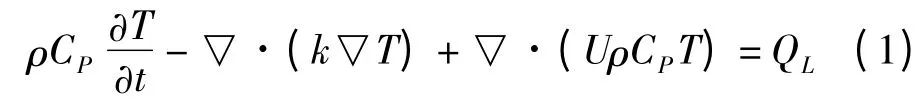

溫度的計算如下:

式中:T—(x,y,z,t)處的溫度;ρ—材料密度;CP—比熱容;k—材料導熱系數;QL—材料吸收的熱量。

材料吸收的激光能量QL主要用于在固液面向未融化區域傳導的熱量QC和形成熔池所需要的熱量QF。熔池形狀及能量傳導示意圖如圖2 所示。

圖2 熔池形狀及能量傳導示意圖

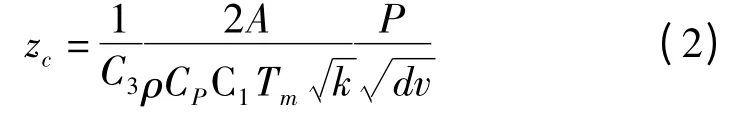

在對解析式的求解過程中,考慮到材料的熔化溫度遠大于外界環境溫度(Tm≥T0),熔化潛熱與總能量相比很小(QF≤QL),且近似認為熔池寬度等于激光光斑直徑(d=2Rm),最后可得熔池深度的表達式:

式中:C1—常數,C1=4.07;C3為修正系數,C3=2.29;d—激光光斑直徑;v—激光掃描速度。

由熔池深度的表達式可以看出,材料熔池形狀除了與材料本身的性質有關外,還與激光器功率、激光光斑直徑和掃描速度有關,且與激光器功率成正比,與光斑直徑和掃描速度成反比。

Hao 等人[9]同樣采用解析法對激光束模式為TEM01 的二氧化碳激光器輻照鎂合金的熔池深度進行預測,得到了完全一致的結果。

2.2 有限差分法(FDM)

高昕等[10]在對強脈沖激光燒蝕難熔金屬表面的溫度場進行三維數值模擬時,應用交替方向隱式方法建立了差分方程,并對該數學模型進行了計算,數值模擬了難熔金屬鈦、鉬在強脈沖激光燒蝕下的溫度場變化,并將數值解與熱傳導方程的解析解進行了分析比較,發現兩者得到的極值溫度基本吻合。張朋波等人[11]在研究納秒激光和材料的相互作用機理時,通過建立二維數值模型,利用有限元差分法對納秒激光燒蝕金屬鋁的溫度場進行數值仿真,得到了激光輻照材料引起的溫度場分布。Ji 等人[12]在對激光誘導金屬板材成形的溫度場分布進行數值模擬時,分別采用了有限差分法和有限元方法。

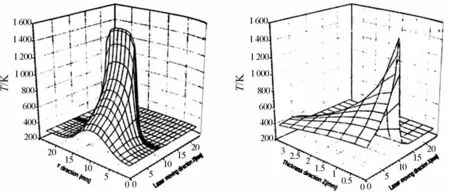

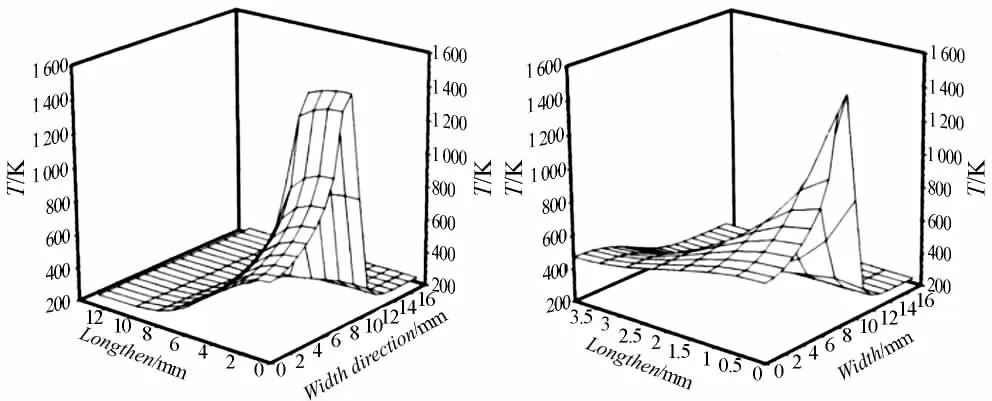

由于在有限元法模擬過程中考慮到熱傳導的邊界條件,有限元法得到材料的瞬時溫度場分布低于有限差分法得到的材料瞬時溫度場分布,如圖3、圖4 所示。

2.3 有限體積法(FVM)

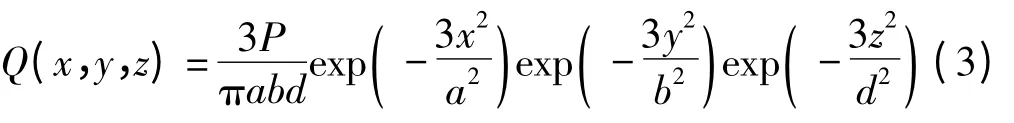

在激光焊接中,焊接熔池形狀和大小是影響激光焊接效果的主要因素。Abderrazak[13-14]在研究連續激光和脈沖激光深熔焊接AZ91 鎂合金的熱效應時,采用流體動力學仿真軟件FLUENT 建立了三維有限體積模型;在模擬過程中,基于有限體積方法,建立了體積熱源模型模擬激光束。

圖3 有限差分法計算得到的材料溫度場分布

圖4 有限元法得到的材料溫度場分布

體積熱源模型如下式所示:

式中:P—激光束的功率,a、b—激光束的聚焦半徑,d—最大深度。

經過仿真得到了激光束的功率是影響溫度場分布的主要因素,并與實驗結果取得一致。

2.4 有限元法(FEM)

目前,在激光加工材料產生熱效應的模擬方面,如激光焊接、激光標刻、激光熱處理、激光打孔等,基于有限元法的仿真軟件得到了廣泛應用,如ANSYS、Fluent、COMSOL Multiphysics、MARC 等。在激光焊接方面,Kuang 等人[15]在研究不同能量密度的脈沖激光焊接不銹鋼形成熔池尺寸的變化時,采用有限元仿真軟件MARC。在激光標刻方面,Karbabi[16]采用COMSOL Multiphysics 對激光束模式為TEM01 的激光器標刻不銹鋼進行有限元模擬,標刻凹槽形狀為中間淺兩邊深,與實驗結果一致。Chen 等人[17]在研究二氧化碳激光器在蛋殼上標刻時,采用ANSYS 對標刻蛋殼表面的溫度分布和標刻深度進行模擬,并且證明該類標刻不會對雞蛋造成影響。在激光熱處理方面,Darif 等人[18]采用COMSOL Multiphysics 建立有限元仿真模型研究不同形狀的激光在對硅進行退火處理時,得到了材料在不同形狀不同能量密度激光作用下熔融狀態持續時間以及融化深度。Paital 等人[19]同樣采用該軟件對激光和金屬基板相互作用進行仿真研究,得到結論:激光脈沖頻率越大,材料溫度越高,冷卻速率越快。在激光打孔方面,Hanon 等人[20]采用Fluent 對激光對鋁合金打孔進行模擬,得到結論:打孔深度與峰值功率、脈沖寬度、脈沖數成正比,孔徑與脈沖數成反比。褚慶臣等人[21]通過建立有限元模型得到激光打孔的形狀和尺寸的瞬時分布。

對比上述各種方法,解析法、有限差分法、有限元法適用于任何形式的激光加工熱效應的數值模擬,有限體積法適用范圍有限,僅適用于激光焊接對焊接熔池形狀和大小的研究。解析法省去了重復實驗過程中所耗費的大量的人力、物力、財力,但在對復雜問題的求解過程中,需要做出大量假設,如在激光加工的解析建模過程中,無法處理材料的吸收系數及熱物理參數隨溫度變化的實際情況,以及忽略相變傳熱和邊界熱輻射等,得出的結果往往與實際情況存在偏差;有限差分法直觀、理論成熟,有限體積法適于流體計算,兩者的不足之處在于在對計算區域劃分時分別采用直角網格和一系列不重復的控制體積,較難適應區域形狀的任意性,而且區分不出場函數在區域中的輕重緩急之差異,此外它們還有編制通用程序的困難。有限元法可以用任意形狀的網格分割區域,對區域的形狀有較大適應性。并且,有限元法還有更大的優越性:可編制通用的計算程序,可以更準確地施加邊界條件,推動了數值計算方法的進步,同時也促進了計算機科學的發展。有限元法的缺點是對計算內存要求較高,計算量大,計算耗時相對較多。

3 激光熱效應數值模擬物理場的選擇

激光加工是一個復雜的物理過程,涉及到傳熱、流體、力學等多個物理過程。材料加熱到熔點后發生熔化,熔池形狀、幾何尺寸、溫度場分布以及熔池內流體的流動,將直接影響加工后材料的幾何性能和力學性能。因而,激光加工熱效應的數值模擬應根據不同的應用場合,選擇單物理場或多個物理場進行耦合。

3.1 熱傳導溫度場

溫度場作為激光與材料相互作用過程中重要的參量,是激光加熱材料主要的物理特征,不僅影響著激光加工質量,而且還會對整個激光加工過程和材料的物理性能產生直接影響。溫度場模型是考慮激光輻照材料表面時的熱傳導物理場建立的。Hassain 等人[21]通過采用有限元仿真軟件建立激光退火熱處理的熱傳導模型,得到材料在不同形狀、不同能量密度的激光束作用下溫度場的分布。Ji 等通過分別建立激光誘導金屬板材成形過程中熱傳導的三維有限元模型和有限差分模型,得到在兩種數值模擬下,材料溫度最大值及沿材料厚度方向的溫度差與激光功率和掃描速度的關系。褚慶臣等[22]在研究激光打孔工藝參數對孔型的影響時,通過建立激光加熱的二維有限元熱傳導模型,得到激光打孔溫度場隨時間的瞬態分布。

3.2 熱傳導-流體場耦合

在激光加工中,尤其是激光焊接、激光熔覆等,材料表面將發生熔化甚至汽化,熔化材料形成熔池,汽化材料蒸發時將形成膨脹壓力及反沖力,導致熔池內流體發生流動,進而影響著材料的凝固過程和成分分布[23],熔池的溫度場和流體場之間又存在著相互影響,從而影響加工質量。因此,在對此類問題進行數值模擬時,單純考慮熱傳導進行數值模擬將無法得到理想的結果。因此,在建模過程中耦合熱傳導和流體場,可以掌握加工過程中溫度場、流體場的動態分布,分析影響加工質量的材料因素和工藝因素,對于選擇合適的工藝參數具有重要的意義。

陳靜等[24]指出激光快速成形過程中熔池的形狀和熔池內流體的流動都將直接影響加工材料的幾何性能和力學性能,因此在激光焊接、激光熔覆等激光加工過程的數值模擬中不考慮流體問題無法真實地反映實際情況。Vora 等人[25-26]在研究單脈沖激光和多脈沖激光作用在氧化鋁表面時通過耦合熱傳導和流體兩個物理場,得到在不同激光能量密度下材料的溫度場分布、流體流動速率、材料表面粗糙度。Soveja 等人[27]在單一激光脈沖在不同時刻對金屬表面紋理的影響時,耦合了熱傳導和流體場。

3.3 熱傳導-力場耦合

在熱力學分析中,應力場是伴隨著溫度場產生的,由溫度場產生的熱應力是影響加工質量的主要原因之一,因此對應力場的模擬也顯得至關重要,需要同時對溫度場和應力場進行數值模擬。由于激光加工后材料表面質量導致了殘余應力的測定非常困難[28],因而也無法定量的驗證模擬結果,導致對應力場的數值模擬相對較少。崔云霞等[29]在對連續激光輻照鍺材料的數值模擬過程中,以熱傳導理論和熱弾應力理論為基礎,建立了二維模型,采用解析法對材料的熱傳導和應力力場分布進行數值仿真,得到材料的溫度場和應力場隨時間和半徑的分布。盧長亮等[30]等通過有限元法對脈沖激光輻照金屬板溫度場應力場進行分析,通過熱-力耦合,得到溫度場和應力場的時空分布規律。

4 影響激光熱效應的因素

激光和材料相互作用的熱效應既取決于激光特性,又取決于材料特性。激光特性包括激光束的類型和形狀、激光能量密度、脈沖寬度、填充線間距、激光波長等;材料特性是指材料的熱物理屬性,包括材料密度、比熱容、熱傳導率、導熱系數等,這都會影響激光熱加工質量。

4.1 激光束類型和形狀的影響

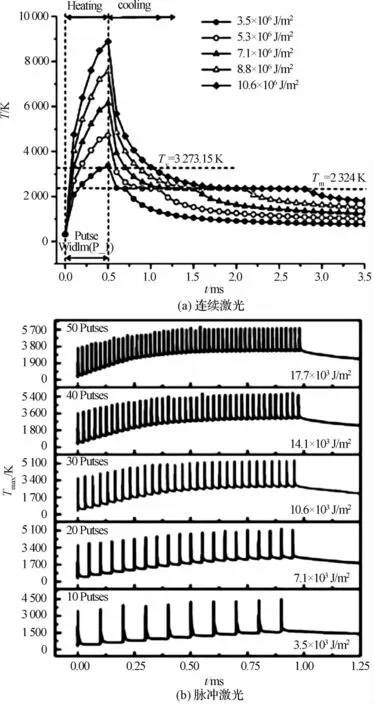

圖5 不同類型的激光束作用下材料溫度變化

激光束的類型有連續激光和脈沖激光。連續激光的輸出在時間上是連續的,脈沖激光的輸出是不連續的。脈沖激光主要用于精細加工,與連續激光相比,脈沖激光峰值功率大,可以在短時間內達到材料高吸收率的溫度閾值;同時,脈沖時間極短,導致冷卻速率快,以及隨之引起的晶粒細化,從而可以提高材料表面的抗磨損性能和抗腐蝕性能。肖婧等人[31-32]對長脈沖激光與連續激光聯合輻照鋁合金時溫度場和應力場分布進行了仿真,發現材料加熱產生的熔池的大小和中心點的最高溫度主要由峰值功率較高的脈沖激光決定,應力場分布主要取決于預熱時間較長的連續激光。Vora 等人分別研究了連續激光和脈沖激光分別作用于鋁合金表面時,其表面溫度變化與激光能量密度的關系。該研究發現在連續激光作用時間內,溫度整體上呈現增加的趨勢;但對于脈沖激光來說,在一個脈沖激光內,溫度先增加后減小(不同類型的激光束作用下材料溫度變化如圖5 所示)。并且得出結論,材料表面粗糙度既與激光能量密度有關,又與脈沖激光的脈沖數(即脈沖頻率)有關,脈沖頻率越大,表面粗糙度越大。

激光束的形狀影響激光能量分布,從而影響激光加工質量。目前,應用較多的激光束的形狀有高斯型、環形、門型。Darif 等人使用納秒激光器對硅進行退火處理時,分別采用高斯型和門型的激光束,得到了在相同激光能量密度的激光束作用下,高斯型激光作用下的材料熔融狀態持續的時間和熔池深度均低于門型激光束作用下的材料這樣一個結論。此外,還有Shang[33]等人對使用新型激光束輔助直接寫入過程進行了研究,利用有限元方法分析了高斯型和環形激光束作用下材料溫度隨激光掃描速度的變化規律,發現環形激光束作用下的材料比高斯激光束作用下的材料的電阻率高且固化性能好。

4.2 激光能量密度的影響

激光能量密度的大小會直接影響激光加工材料的溫度場分布,從而影響加工深度和加工寬度。對于連續激光來說,通常用功率密度表述加工能量參數。與能量密度有關的激光參數有激光功率和光斑面積以及激光作用時間,而激光作用時間又與激光掃描速度有關[34];對于脈沖激光來說,用脈沖能量密度表述其加工能量參數,除與脈沖能量和光斑面積有關外,還與激光器的脈沖頻率有關[35]。光斑面積取決于光斑直徑。

連續激光的功率密度公式為:

脈沖激光的能量密度公式為:

在對連續激光束的研究中,Ji、Abderrazak、仇衛華等人[36]分別在研究激光誘導金屬板材成形、激光焊接鋁合金材料、激光熔覆時,發現材料溫度與激光功率成正比、與掃描速度和光斑直徑成反比。Moncayo 等人建立了單軌跡移動激光加工氧化鋁的仿真模型,通過對材料溫度場進行分析,得到激光能量密度越大,即激光功率越大,掃描速度越小,冷卻速率越大的結論。張英聰等[37]使用解析法得到了正弦激光輻照下材料溫度隨光斑直徑的減小、功率的增大而增大的結論。

在對脈沖激光的研究中,黃道業[38]采用有限元分析軟件對脈沖激光焊接鋁合金的溫度場進行了數值模擬,得出結論:焊接產生的熔池深度隨著焊接速度的增大而減小,隨著脈沖頻率的降低而減小。Hossain 等人通過對脈沖激光對硅薄片進行退火處理的熱傳導模擬,得到結論:材料在高的激光能量密度下熔化更快,材料溫度場分布和熔化的寬度、深度可以通過控制激光束能量密度和激光輻照時間來進行調節。Kasman等人[39]在研究激光標刻不銹鋼時,通過建立數學模型得到結論:標刻深度和材料表面粗糙度與激光功率和脈沖頻率成正比,與掃描速度成反比。

4.3 脈沖寬度的影響

脈沖寬度是指一個激光脈沖持續的時間,脈沖寬度的大小將會影響單個激光脈沖的作用時間,從而影響激光加工質量。Patial 等人通過建立脈沖激光作用于鈦合金表面的熱傳導模型,均得到了材料的冷卻速率隨激光脈沖寬度的增大而增大這樣一個結論。黃道業人等在對激光焊接的有限元模擬中,得到了材料溫度大小與脈沖寬度成正比的結論。張朋波在對激光燒蝕鋁合金的二維數值進行模擬后,總結出脈寬越長,燒蝕越深的結論。Zheng 等人[40]在對激光刻槽的研究中,同樣得到脈沖寬度越大,槽的深度越大的結論。

4.4 填充線間距的影響

在多軌跡激光加工中,填充線間距是指兩條相鄰的激光軌跡之間的距離。Moncayo 等人[41]通過對多軌跡激光和鋁合金相互作用過程進行有限元模擬,通過改變不同的線間距參數,得到了材料的溫度和冷卻速率均隨著線間距的增大而減小,固化速率隨著線間距的增大而增大的結論。

4.5 激光波長的影響

激光熱加工主要是利用材料對不同波長激光的熱吸收,完成加工過程。由于材料表面對不同波長激光的反射率、透射率、散射率以及吸收系數不同,激光波長會直接影響到加工質量的好壞,甚至是加工能否進行[42]。對同一種材料來說,影響吸收率的主要因素除激光波長外,還有材料溫度[43]。

材料對激光的吸收率如下式所示:

式中:η—吸收率,ρ—材料在20 ℃的直流電阻率,β—電阻溫度系數,T—材料溫度,λ—激光束的波長。

Garcia 等人[44]利用有限元方法研究了用3 種不同波長(355 nm、532 nm、1 064 nm)的激光束對非晶體硅進行退火處理時,得到了在不同激光束作用下材料不同的溫度場分布。席明哲等[45]對三維連續移動激光束對熔池溫度場進行數值仿真時,考慮了材料表面的溫度變化對激光吸收率的影響以及相變過程對熔池溫度場的影響,分析了熔池溫度場隨時間的變化規律;同時發現,材料表面溫度的最高點不是移動激光束的中心,而是稍稍偏后于激光束的中心。

4.6 材料的熱物理性能參數的影響

不同材料的物理性能不同,同一材料的物理性能也將隨著溫度變化而變化,這都會影響激光對材料的加工效果。Suarez 等人[46]研究了激光束作用于3 種不同材料(硅、銅、木)的表面時,材料表面的溫度隨激光脈沖頻率和作用時間的變化規律。材料不同,溫度變化不同。Zhang[47]在模擬單脈沖序列和多脈沖序列的激光分別輻照于硅和玻璃表面時溫度場的變化時,將硅和玻璃的熱傳導率隨著溫度的變化規律考慮到有限元模型中去,得到結論:在激光作用于硅和玻璃上時,材料溫度的最大值僅取決于激光能量密度,而每次激光脈沖造成的累積溫度不僅取決于激光能量密度,同時也取決于脈沖頻率和材料的熱物理屬性。Kuang等人在研究不同能量密度的脈沖激光焊接不銹鋼引起熔池尺寸的變化時,考慮到了材料的熱物理性能隨溫度的變化。高昕對強脈沖激光燒蝕鈦和鉬進行數值模擬,由于鉬的導熱系數更高,鉬比鈦表面溫度下降得更快。

5 結束語

在對國內外激光加工熱效應數值模擬技術的研究成果進行了總結的基礎上,本研究分析了激光加工過程的物理現象及與之相關的激光能量密度;綜述了常用的數值模擬方法,主要包括解析法、有限差分法、有限體積法、有限元法,以及它們的優缺點及適用情況;分析總結了在數值建模中熱傳導場、流體場和力場等多物理場的選擇;總結了材料屬性和激光特性對激光熱效應的影響。指出今后數值模擬技術將向著復雜性、全面性、多樣性方向發展。

當前,機械加工業向著批量化、精細化方向發展,針對機械加工的數值模擬也需要建立更加精確的模型,科學全面地分析加工過程,以得到更加準確的結果。針對當前激光加工過程中所存在的問題,研究重點應該放在:

(1)對激光加工的物理化學變化機理進行更加深入的研究,分析各種因素對激光和材料相互作用機理的影響,從而為激光加工過程中的熱效應建立更精確的理論模型。

(2)在采用計算機進行數值模擬時,網格劃分的精細程度將會影響到計算結果的準確性。但是采用精細的網格劃分將會導致計算時間的延長,以及復雜的模型無法通過普通計算機來實現,只能通過工作站來實現。因此,有必要進行研究,以確定是否可以找到更佳的計算方式,來解決這一問題。

(3)在綜合完善各種仿真模型的前提下,開發激光加工通用數值模擬平臺具有一定的意義。利用該平臺,可以通過輸入不同的激光參數、材料性質、模型選擇,以得到不同應用場合下的模擬結果。

[1]ANDREAS O.Precise structuring using femtosecond lasers[J].The Review of Laser Engineering,2002,30(5):221-225.

[2]MOMMA C,NOLTS S.Femtosescond,picosecond and nanosecond laser ablation of soilds[J].Appl.Phys.A.,1996,63(2):109-115.

[3]郭少峰,陸啟生,鄧少永,等.Ns 脈沖激光對K9 玻璃的破壞試驗[J].強激光與粒子束,2004,16(7):817-820.

[4]許伯強,汪 昊,徐桂東,等.金屬材料中激光產生熔池的數值模擬及應用[J].江蘇大學學報:自然科學版,2010,31(3):358-362.

[5]左鐵釧.高強鋁合金的激光加工[M].2 版.北京:國防工業出版社,2008.

[6]李建強.304 不銹鋼激光焊接的建模與模擬[D].天津:天津大學材料科學與工程學院,2004.

[7]劉全喜.強激光對材料熱損傷的有限元法研究[D].成都:四川大學電子信息學院,2007.

[8]PELIGRAD A A,ZHOU E,MORTON D,et al.A melt depth prediction model for quality control of laser surface glazing of inhomogeneous materials[J].Optics & Laser Technology,2001,33(1):7-13.

[9]HAO L,LAWRENCE J.Melt depth prediction for laser irradiated magnesia partially stabilised zirconia[J].Journal of Materials Processing Technology,2006,180 (1):110-116.

[10]高 昕,宋宙模.強脈沖激光金屬表面燒蝕熱場的數值模擬[J].紅外與激光工程,2000,29(4):62-66.

[11]張朋波,秦 穎,趙紀軍,等.納秒激光燒蝕鋁材料的二維數值模擬[J].物理學報,2010(10):7120-7128.

[12]JI Z,WU S.FEM simulation of the temperature field during the laser forming of sheet metal[J].Journal of Materials Processing Technology,1998,74(1):89-95.

[13]ABDERRAZAK K,BANNOUR S,MHIRI H,et al.Numerical and experimental study of molten pool formation during continuous laser welding of AZ91 magnesium alloy[J].Computational Materials Science,2009,44(3):858-866.

[14]ABDERRAZAK K,KRIAA W,BEN S W,et al.Numerical and experimental studies of molten pool formation during an interaction of a pulse laser(Nd:YAG)with a magnesium alloy[J].Optics & Laser Technology,2009,41(4):470-480.

[15]KUANG J H,HUNG T P,CHEN C K.A keyhole volumetric model for weld pool analysis in Nd:YAG pulsed laser welding[J].Optics & Laser Technology,2012,44(5):1521-1528.

[16]KARBASI H.Computer simulation of laser engraving:a proof of concept[J].Creating and Maintaining Sustainable Environments,2009,28(2):1234-1239.

[17]CHEN M F,WANG Y H,HSIAO W T.Finite element analysis and verification of laser marking on eggshell[J].Journal of Materials Processing Technology,2009,209(1):470-476.

[18]DARIF M,SEMMAR N,ORLéANS C F.Numerical Simulation of Si Nanosecond Laser Annealing by COMSOL Multiphysics[C]//Proceedings of the COMSOL Conference 2008 Hannover.Hannover:[s.n.],2008:567-571.

[19]PAITAL S R,DAHOTRE N B.A thermal model for laser interaction with thick dielectric film on metallic substrate:Application to Ca-P layer on Ti alloy[J].Journal of Alloys and Compounds,2009,487(1):499-503.

[20]HANON M M,AKMAN E,GENC OZTOPRAK B,et al.Experimental and theoretical investigation of the drilling of alumina ceramic using Nd:YAG pulsed laser[J].Optics& Laser Technology,2012,44(4):913-922.

[21]HOSSAIN M E M,CHOWDHURY M H.Heat Transfer Simulations for Pulsed Laser Annealing of Silicon Thin Film[C]//Circuits and Systems (MWSCAS),2013 IEEE 56th International Midwest Symposium on.Columbus:IEEE,2013:732-735.

[22]褚慶臣,虞 鋼,盧國權,等.激光打孔工藝參數對孔型影響的二維數值模擬研究[J].中國激光,2011,38(6):83-88.

[23]郭華鋒,李 志,周建忠,等.激光熔覆成形有限元模擬的研究進展[J].熱加工工藝,2007,36(19):80-83.

[24]陳 靜,譚 華,楊海歐,等.激光快速成形過程中熔池形態的演化[J].中國激光,2007,34(3):442-446.

[25]VORA H D,SANTANAKRISHNAN S,HARIMKAR S P,et al.Evolution of surface topography in one-dimensional laser machining of structural alumina[J].Journal of the European Ceramic Society,2012,32(16):4205-4218.

[26]VORA H D,SANTHANAKRISHNAN S,HARIMKAR S P,et al.One-dimensional multipulse laser machining of structural alumina:evolution of surface topography[J].The International Journal of Advanced Manufacturing Technology,2013,68(1-4):69-83.

[27]SOVEJA A,JOUVARD J M,GREVEY D.Metal Surface Laser Texturing:Multiphysics Modelling of a Single Impact Effect[C]//Excerpt from the proceedings of the COMSOL Users Conference.arenoble:[s.n.],2007:1123-1128.

[28]盧 艷,張 靜,胡敬佩,等.激光焊接鋁合金材料過程的建模與模擬[J].熱加工工藝,2012,41(1):130-133.

[29]崔云霞,牛燕雄,王彩麗.連續激光輻照鍺材料損傷的數值模擬研究[J].應用光學,2011,32(2):267-271.

[30]盧長亮,胡芳友,黃旭仁,等.脈沖激光輻照金屬板溫度場應力場數值分析[J].激光技術,2012,36(6):754-758.

[31]肖 婧,何衡湘,夏惠軍,等.長脈沖與連續激光聯合輻照鋁合金的溫度場仿真[J].中國激光,2013,39(11):38-43.

[32]肖 婧,何衡湘,夏惠軍.長脈沖與連續激光聯合作用下鋁合金的應力場仿真[J].中國激光,2013(8):94-99.

[33]SHANG S,WELLBURN D,FEARON E,et al.Laser assisted direct write process with novel beam profiles[J].Optics and Lasers in Engineering,2013,51(5):527-532.

[34]MONCAYO M A,SANTHANAKRISHNAN S,VORA H D,et al.Laser surface modification of alumina:integrated computational and experimental analysis[J].Ceramics International,2013,39(6):6207-6213.

[35]SAMANT A N,DU B,PAITAL S R,et al.Pulsed laser surface treatment of magnesium alloy:correlation between thermal model and experimental observations[J].Journal of Materials Processing Technology,2009,209(11):5060-5067.

[36]仇衛華,劉長毅.基于ANSYS 的激光熔覆的數值模擬[J].機械制造與自動化,2008,37(1):13-15.

[37]張英聰,沈 華,朱日宏.正弦調制激光輻照KDP 晶體的三維溫度場解析研究[J].光學學報,2013(B12):149-153.

[38]黃道業.鎂合金脈沖激光焊接溫度場的數值仿真[J].熱加工工藝,2013,42(13):189-190.

[39]KASMAN ?,SAKLAKO GˇI·E.Experimental investigation and mathematical modeling of laser deep engraving process for microapplication[J].Arabian Journal for Science and Engineering,2013,38(6):1539-1549.

[40]ZHENG L,KOU S,YANG S,et al.A study of process parameters during pulsed Nd:YAG laser notching of C70S6 fracture splitting connecting rods[J].Optics & Laser Technology,2010,42(6):985-993.

[41]MONCAYO M A,SANTHANAKRISHNAN S,VORA H D,et al.Computational modeling and experimental based parametric study of multi-track laser processing on alumina[J].Optics & Laser Technology,2013,48(3):570-579.

[42]于海娟,李 港,陳 檬,等.飛秒激光加工過程中光學參數對加工的影響[J].激光技術,2005,29(3):304-307.

[43]常 浩,金 星,陳朝陽.納秒激光輻照下鋁靶的48 光學與熱物理性質研究[J].光學學報,2013(11):127-132.

[44]GARCíA O,GARCíA-BALLESTEROS J J,MUNOZ-MARTIN D,et al.Analysis of wavelength influence on a-Si crystallization processes with nanosecond laser sources[J].Applied Surface Science,2013,27(8):214-218.

[45]席明哲,虞 鋼.連續移動三維瞬態激光熔池溫度場數值仿真[J].中國激光,2005,31(12):1527-1532.

[46]SUAREZ V,HERNáNDEZ W J,NOGAL U,et al.Study of the heat transfer in solids using infrared photothermal radiometry and simulation by COMSOL Multiphysics[J].Applied Radiation and Isotopes,2014(83):260-263.

[47]ZHANG J,MIZUYAMA Y,XIONG W,et al.Simulations of Heating Sol-Gel Thin Film by Laser Pulse Train[C]//Proceeding of COMSOL Conference.Boston:[s.n.],2010:2103-2107.