基于OPC 的子午線輪胎生產過程監控系統

吳 晗,楊 穎,周亞軍*

(1.杭州電子科技大學 自動化學院,浙江 杭州 310018;2.浙江三鑫自動化工程有限公司,浙江 杭州 310000)

0 引言

輪胎是影響汽車舒適性、經濟性和安全性的主要因素之一,輪胎的高質量要求顯得尤為重要。隨著我國輪胎工業對全自動化生產發展的追求,輪胎廠將由“自動化孤島”向過程全自動化和企業信息化發展。其中,網絡化數據采集和監控是信息化管理實現的基礎。但輪胎生產中,車間各子系統分散,控制網絡系統結構不盡相同,在互聯不同子系統和構建集中監控網絡的過程中,網絡技術將發揮至關重要的作用[1]。目前生產過程自動化一般以現場總線、工業以太網、數據庫和OPC 等技術為基礎構成監控網絡,實現生產過程的數據采集和監控,并且通過互聯網、以太網和數據庫等技術與管理信息系統鏈接,提高企業生產效率。本研究介紹子午線輪胎生產過程監控系統的設計。

1 OPC 技術簡介

OLE(object linking and embedding)是對象鏈接與嵌入的縮寫,是微軟為Windows 操作系統下,解決應用軟件與各種設備驅動程序的通信而推出的一個工業技術標準,是用于服務器/客戶機鏈接的開放的接口標準和技術規范。大型工業控制系統常采用了幾家不同公司的控制設備,由于缺乏統一的標準,相對上位機的監控軟件,必須對每一種設備都編寫相應的驅動程序。OPC 作為工業標準,提供了信息交換的統一標準接口,采用OPC 統一的接口標準,硬件廠商只需提供一套符合OPC 技術的程序,軟件開發人員也只需編寫一個接口就可以方便地對設備的所有的數據進行讀寫,而不管連接的設備是哪個具體廠商提供,從而降低了系統集成的成本。OPC 服務器由服務器對象、組對象、項對象等組成。OPC 服務器對象與客戶端對象相對應,它將數據結構、服務器狀態等自身的各種信息傳送給客戶端;組對象為客戶端提供組織數據的方式;OPC 項對象用來實現客戶端與數據源的連接,項對象包括質量、品質和時間戳等基本屬性[2]。

2 監控系統設計

2.1 系統總體設計

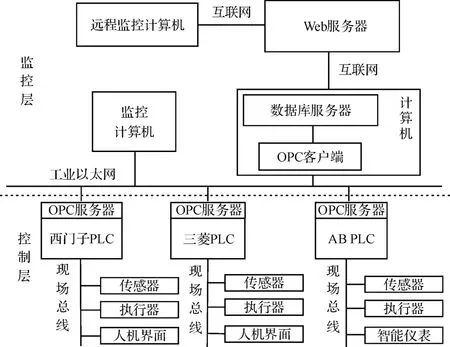

全鋼子午線輪胎生產的主要工序包括密煉、半制品(鋼絲壓延、復合擠出、內襯層壓延、裁斷、鋼圈成型、鋼圈敷貼等)、胎胚成型、硫化和質檢,整個生產流程比較復雜。制造過程的信息化和網絡化由控制層和監控層組成,系統總體框架如圖1 所示。

在控制層,對應每一道工序,由PLC(可編程邏輯控制器)為主站,傳感器、執行器為從站構成現場總線網,對生產工藝參數和報警進行采集。系統運用OPC技術將數據通過工業以太網傳遞給上位數據庫服務器。用于監控的上位機通過以太網連接數據庫服務器,實現對輪胎生產設備的監控和生產過程報警信息的顯示。遠程監控時系統通過互聯網連接Web 服務器讀取數據,根據權限進行對應權限的操作,保證監控系統的安全[3-4]。

2.2 控制層設計

圖1 系統總體框架

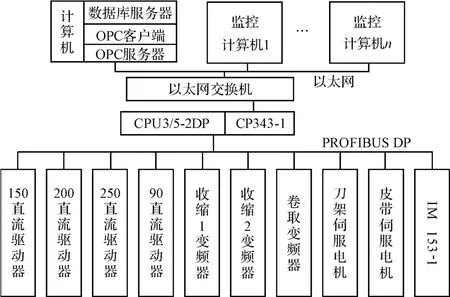

全鋼子午線輪胎生產工序較為復雜,本研究以全鋼子午線輪胎三復合胎面擠出生產線為例,介紹生產過程監控系統的設計。其結構如圖2 所示。

圖2 三復合胎面擠出生產線現場控制結構

三復合擠出生產線主要工序有:喂料、三復合擠出、收縮、連續稱重、壓延、上下坡、冷卻、裁斷、分選稱重、卷取等[5]。擠出之后的工序稱為輔線,三復合擠出機采用直流電機控制,共4 臺、輔線調速采用交流變頻電機,共21 臺、裁斷工序采用伺服電機,共2 臺,還有接近開關、光電開關、行程開關等[6]。生產線采用西門子PLC 315-2DP 作為主控制器,變頻器采用三菱FR-A7NP,伺服驅動器采用力士樂IndraDrive 驅動器,直流驅動器采用西門子MASTERDRIVES 驅動器,開關量等采用I/O 模塊IM 153-1,用PROFIBUS DP 構成現場監控網,進行正確的物理連接后,要對整個網絡進行組態,也就是對網絡進行邏輯上的連接,步驟如下:

(1)PLC 通過PROFIBUS DP 連接底層設備,需要在STEP7 V5.4 軟件平臺上組態PROFIBUS DP 網絡:設置PROFIBUS DP 的工作模式為DP 主站模式,總傳輸速率1.5 Kbps,配置文件為DP,分配主站地址為1。變頻器、伺服電機、分布式I/O 等設置為DP 智能從站,對智能從站組態,首先在STEP7 平臺上安裝智能從站的GSD 文件,將相應智能設備拖拽到PROFIBUS DP 網絡中,并設置從站站地址和診斷地址,站地址用于數據通訊,DP 從站通過診斷地址將故障信息發送給主站。對于從站是驅動器的需要選擇PPO 類型,它規定PLC 與驅動裝置通訊時報文中有效數據的結構;并確定I/O 所占用的字節數以及地址,用于與主站通信。

(2)PLC 通過工業以太網連接到上位機,需要對PLC 進行以太網網絡配置:上位PC 機中安裝支持TCP/IP 協議的以太網卡CP1613,同時設置以太網卡CP1613 的IP 地址和子網掩碼。IP 地址一般設置為默認的192.168.0.X,子網掩碼為默認的255.255.255.0。PLC 側需要有以太網接口或者添加工業以太網處理器模塊CP343-1,在STEP7 的HW Config 界面中設置CP443-1 的IP 地址,該地址必須和上位機在同一個局域網絡中。子網掩碼地址設置為默認的255.255.255.0,MAC 地址設置為CP 模塊上標出的MAC 地址。

(3)OPC 服務器配置:OPC 服務器采用西門子廠家提供的SIMMATIC NET,運行“Station Configurator”應用程序,添加“OPC Server”組件和“IE General”組件,組態PC 站,并在STEP 7 中組態PC 站和PLC。

(4)組態設置完成后通過MPI接口將組態信息下載到S7-300 中。利用SIMMATIC NET 軟件自帶的OPC Scout 測試客戶端與服務器端的通信,通信成功即實現OPC 客戶端與PLC 的通訊[7]。

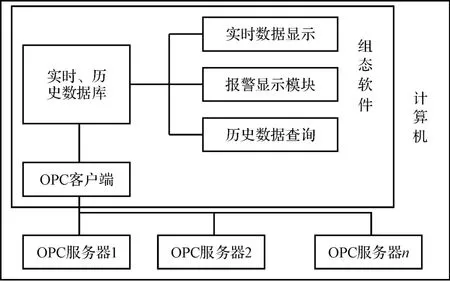

2.3 監控層設計

本地監控的主要任務是實現生產線數據的實時監控、報警監測和歷史數據的查詢。系統采用不受PLC型號影響的OPC接口技術,生產線生產工藝參數和報警數據通過工業以太網與本地監控數據庫服務器進行通訊.本地監控系統框架如圖3 所示。OPC 客戶端以統一方式訪問不同設備的OPC 服務器以獲得生產設備的數據,并將數據存放到實時數據庫中,實時數據顯示和報警信息顯示從實時數據庫獲取數據,更新數據時將上一時刻的數據信息存放到歷史數據庫中,作為歷史查詢的數據來源。

(1)OPC 服務器。OPC 服務器由設備廠家提供,上文已對其進行了配置。

(2)OPC 客戶端。為了訪問OPC 服務器,需要開發相應的OPC接口,OPC 基金會提供兩種接口方式—自動化接口和自定義接口。客戶端的開發有3 種方法:ActiveX 控件開發、OPC 快速開發工具包開發和COM 技術開發。為了發揮OPC 服務器的最佳性能,這里使用COM 技術開發客戶端。開發客戶端的編程語言使用C++,可以訪問兩種接口。客戶端開發流程主要包括:

圖3 本地監控系統框架

①連接服務器。首先用CoInitialize()函數對COM 庫初始化,通過CLSID FromProgID()函數獲取OPC 服務器的CLSID,本例SIMATICNET 的ProgID 為OPC.SimaticNET,通過函數Connect-ToServer()即可連接OPC 服務器。

②添加組、項等對象。分別利用IOPCServer和IOPCItemMgt接口指針的AddGroup()和AddItem()函數添加組,項。

③完成數據的讀/寫操作。使用IOPCSyncIO接口指針的Read()和Write()函數來實現數據的讀寫。

④釋放接口連接,刪除組(RemoveGroup)、項(RemoveItems),斷開與服務器的連接[8]。

(3)數據庫模塊。在組態軟件中,實時數據庫實現現場數據的讀寫,并對采集到的數據進行數據處理,以提供給數據顯示模塊。實時數據庫最重要的是實時性,因此組態軟件編程時需要設置定時刷新功能,定時通過OPC 客戶端和服務器讀取壓力、溫度、速度等實時數據。歷史數據庫存儲更新前數據信息,用戶可以查詢歷史運行情況而進行數據的分析[9]。

(4)人機界面。系統將壓力、溫度、速度等現場重要的生產工藝參數實時顯示出來。操作員可以根據顯示的數據對生產線設備進行監控,同時可以根據生產需要實時的改變生產工藝參數,達到生產要求。同時系統還具有報警顯示功能,可根據生產要求設置數據報警上、下限,故障發生時及時提示操作員進行故障排除,同時將報警信息存入歷史數據庫。用戶從歷史數據庫讀取數據,可以對生產線歷史運行情況進行查看和歷史報警信息分析。

遠程監控的作用是用戶通過互聯網就可以監控整個輪胎生產線的實時生產過程,保證用戶快速、有效地管理生產現場。遠程監控層的核心是Web 服務器。在Web 服務器上實現動態網頁的制作和實時數據庫的連接。當用戶遠程瀏覽網頁時向Web 服務器發出請求,Web 服務器調用實時數據庫數據,通過動態網頁與用戶進行交互,顯示動態曲線、實時數據等。

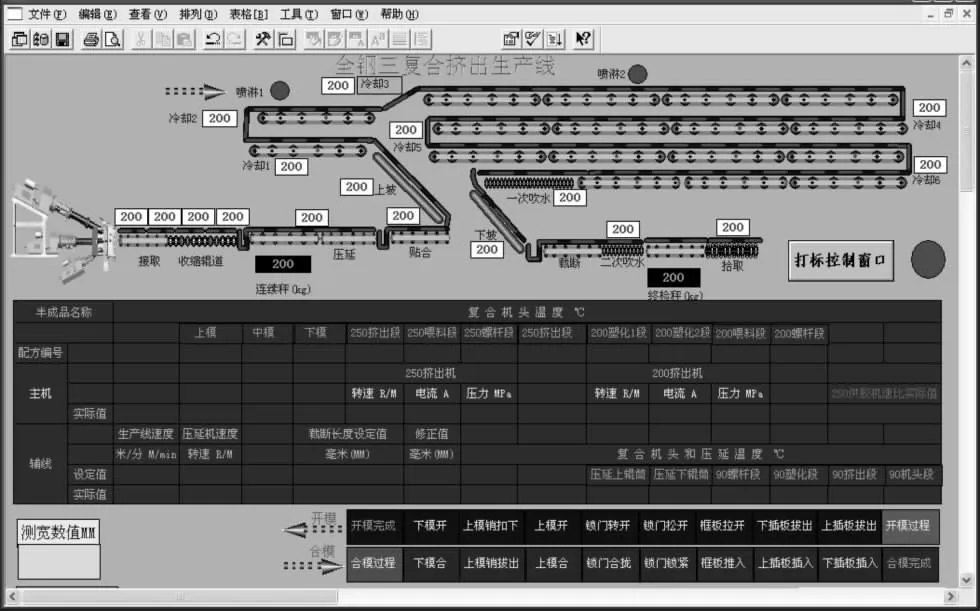

全鋼三復合擠出生產線監控畫面如圖4 所示。該系統實現了對全鋼子午輪胎生產線的實時監控。

圖4 全鋼三復合擠出生產線監控圖

3 結束語

針對全鋼子午線輪胎生產的工藝特點,結合工業以太網、數據庫、互聯網等技術設計了基于OPC 的輪胎生產過程監控系統。經過現場調試,研究結果表明,系統通過控制層實現對生產現場設備的控制,達到生產要求,現場技術人員通過本地監控實現對生產線的實時監控,同時將傳統的本地監控系統拓展到遠程監控,可以實現企業跨地區對生產的一體化監控、管理和診斷,有效提高企業對生產管理的控制能力。

[1]張曉峰,馬鐵軍,李廣凌.輪胎生產過程MES 系統研究與應用[J].中國制造業信息化,2008,37(5):18-21.

[2]CHEN Ting.The research of CNC machine monitoring system based on OPC and configuration[J].Applied Mechanics and Materials,2013(340):809-813.

[3]曲照偉,曾凡琳,馬雙華.子午線輪胎制造過程監控系統[J].輪胎工業,2009,29(6):364-367.

[4]姚 紅,王興虎.遠程監控技術應用淺析[J].大眾科技,2102,14(150):68-70.

[5]林禮貴.輪胎生產工藝[M].北京:化學工業出版社,2008.

[6]甘 霖.胎面擠出聯動線監控系統的研究與開發[D].武漢:武漢理工大學自動化學院,2009.

[7]廖常初.西門子工業通信網絡組態編程與故障診斷[M].北京:機械工業出版社,2009.

[8]蘇 磊,李 茜,湯 偉.OPC 數據訪問客戶端的研究與實現[J].計算機工程,2010,36(11):80-82.

[9]苗岱江,邢建國,張 華.基于C/S 模式的輪胎膠囊硫化機[J].計算機應用技術,2009,36(7):35-38.

[10]葉 瀟,何登平.基于Web 服務器的在線監控系統研究[J].數字技術與應用,2013(8):36-37.