基于激光位移傳感器的輪緣尺寸測量方法研究*

蘇釗頤,張海強,邢宗義,王曉浩

(1.廣州市地下鐵道總公司,廣東廣州510335;2.南京理工大學自動化學院,江蘇南京210094)

0 引言

車輪是保證軌道列車安全運行的關鍵部件,不僅承載著列車的全部重量而且承受運行中產生的動作用力,因此必須保持良好的技術狀態[1]。輪緣是車輪的重要組成部分,保證列車安全可靠地通過彎道和道岔,對列車行駛的安全性及平穩性具有重要作用。在列車運行過程中,車輪隨著營運里程的增加而產生磨耗,從而造成輪軌關系的變化,降低車輛動力性能和乘車舒適度[2],因此應定期對車輪參數進行測量,獲取輪緣高和輪緣厚等數值,判斷是否超過檢修限度,對超標車輪依據維修決策進行鏇修或更換,從而保障列車行車的安全性與舒適性[3]。

在列車運行過程中,不同車輪的輪緣磨耗不盡相同,且同一列車中車輪的服役時間也存在差異,因此車輪的輪緣形狀變化較大,使得輪緣測量成為車輪尺寸測量中的難題。在現有檢測方法中,主要分為接觸式測量和非接觸式測量兩種方式。接觸式測量在國內主要是第四種檢查器[4]或多連桿磁爬式工具[5],其測量原理簡單但勞動輕度大、人為誤差難以消除。國外廠家采用激光位移傳感器研制的便攜式輪緣參數測量儀,通過橫向平移的機械傳動裝置使激光傳感器依次掃描整個踏面,獲取完整的踏面輪廓線,從而實現輪緣參數的計算[6]。非接觸式測量主要是采用PSD 或CCD 激光法[7-10],采用圖像識別的方式獲取踏面輪廓線,但該方法結構復雜,受環境影響大,可靠性較差。

本研究提出一種基于2D 激光位移傳感器的非接觸式在線測量方法。激光位移傳感器安裝在軌道內外兩側,其輸出經過坐標變換與數據融合等算法處理后,得到車輪踏面輪廓線,并經輪廓線幾何關系得到輪緣尺寸。

1 車輪輪廓線與檢測方案

1.1 車輪輪廓線與輪緣尺寸

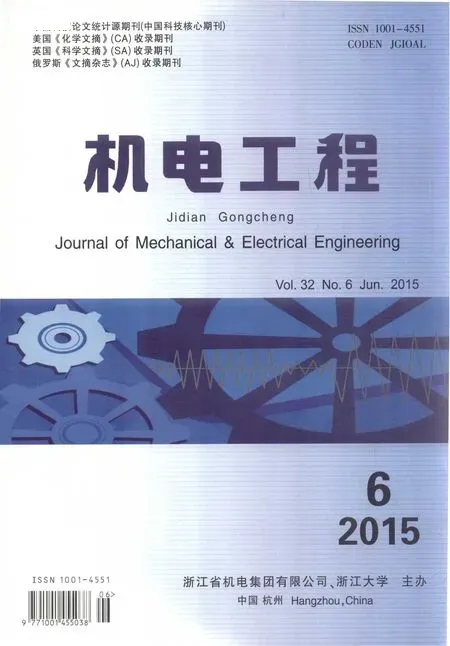

列車車輪輪廓線為車輪圓心垂向的表面曲線,由踏面和輪緣兩部分組成,車輪輪廓線示意圖如圖1所示。

圖1 車輪輪廓線示意圖

車輪滾壓在鋼軌上的接觸部分稱為踏面,車輪踏面內側有一沿圓周突起的凸緣稱為輪緣。距離輪緣內側基準線70 mm 處踏面上的點被稱為基點。基點和輪緣之間的高度稱為輪緣高,距離基點12 mm 高處輪緣的厚度稱為輪緣厚[11]。

在檢修車輪時,主要通過測量車輪外形參數來判斷車輪的磨耗程度,這些參數包括車輪直徑、輪緣厚度、踏面磨耗和垂直磨耗等,其中以輪緣厚度、踏面磨耗最為關鍵。為了及時掌握輪緣厚、輪緣高等尺寸的變化情況,對輪緣尺寸進行精確檢測就顯得尤為必要。

1.2 檢測方案

安裝于軌道內外側的兩組2D 激光位移傳感器以一定的幾何關系鏡面對稱安裝于軌道兩側,每個2D 激光位移傳感器與軌道的相對距離L1、L2均為100 mm ~450 mm,兩組傳感器的激光探測面處于同一平面并使得整體裝置低于軌面,每個傳感器與垂線的夾角β1、β2為45°。

其安裝示意圖如圖2所示。

圖2 傳感器安裝示意圖

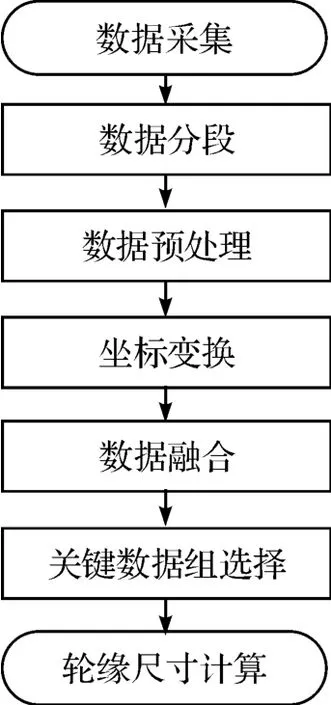

2 輪緣尺寸檢測算法

輪緣尺寸測量及數據處理流程如圖3所示。

圖3 算法流程圖

系統開始工作時,傳感器采集并保存數據,將獲取的數據進行踏面數據分段、數據預處理、坐標變換、數據融合、關鍵數據組選擇等步驟的算法處理。

2.1 數據分段

列車通過檢測區域時,激光傳感器處于連續采樣工作狀態,因此無法直接區分每個車輪所對應的原始數據。本研究所選用的激光傳感器,其有效測量范圍為特定的距離區間,距離過近或過遠時傳感器均不輸出數據,因此筆者依據該特性對采集到的原始數據進行數據分段:車輪進入激光傳感器有效測量范圍時傳感器輸出數據,離開其有效測量范圍時傳感器停止輸出數據,則該段數據為對應車輪的有效數據段。針對車輪潤滑裝置或其他異物觸發的傳感器數據,由于與車輪數據明顯不一致,可在數據分段時直接濾除,實現數據預處理。

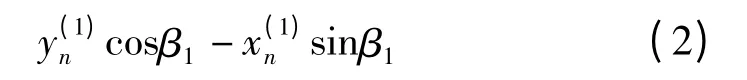

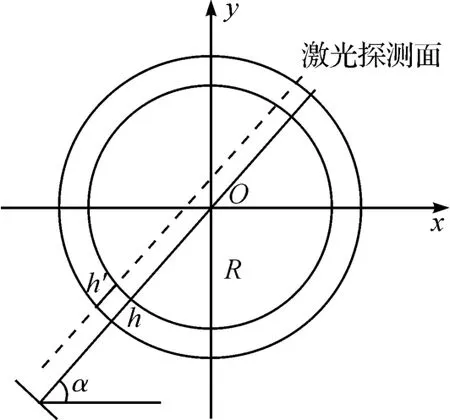

2.2 坐標變換

激光位移傳感器的安裝位置與水平面及軌向均存在一定的角度,因此直接測得的部分輪廓線曲線會存在畸變,應對傳感器輸出的有效數據進行坐標變換以矯正變形的曲線。為便于理解,本研究將傳感器本身的坐標系稱為物理坐標系,坐標變換之后的坐標系稱為中間坐標系,數據融合之后的坐標系稱為融合坐標系。

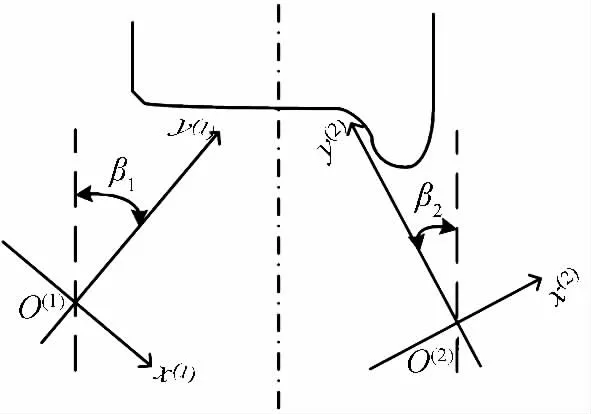

外側激光傳感器1 和內側激光傳感器2 的物理坐標系分別表示為x(1)o(1)y(1)和x(2)o(2)y(2),其相對位置關系如圖4所示。

圖4 傳感器物理坐標系關系圖

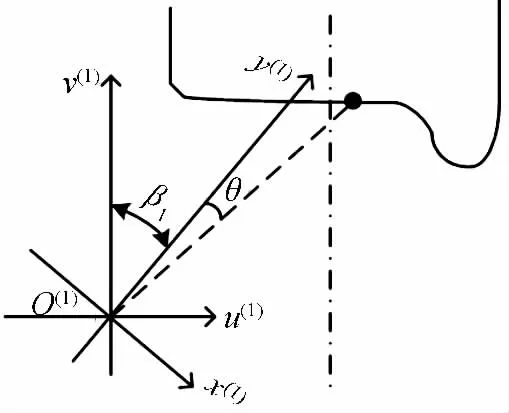

外側激光傳感器1 和內側激光傳感器2 的中間坐標系分別表示為u(1)o(1)v(1)和u(2)o(2)v(2),則外側激光傳感器1 的坐標變換如圖5所示。

圖5 外側激光傳感器數據坐標變換圖

其坐標變換公式為:

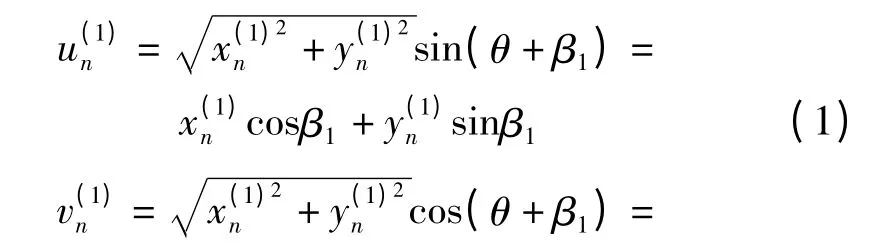

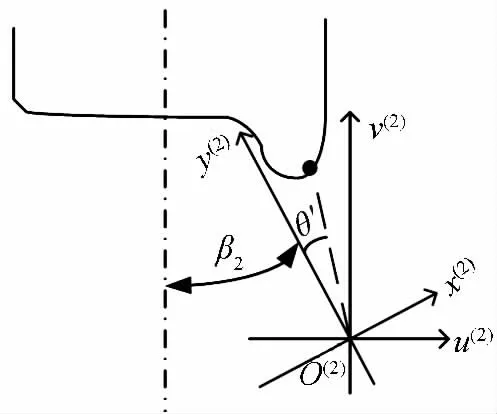

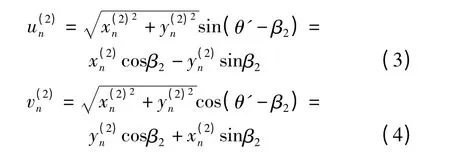

內側激光傳感器2 的坐標變換如圖6所示。

圖6 內側激光傳感器數據坐標變換圖

其坐標變換公式為:

式中:(x(2)n,yn(2))—物理坐標系x(2)o(2)y(2)內任意一點;θ'—該點與y(2)軸的夾角;(u(2)n,v(2)n)—該點中間坐標系在u(2)o(2)v(2)內的坐標值。

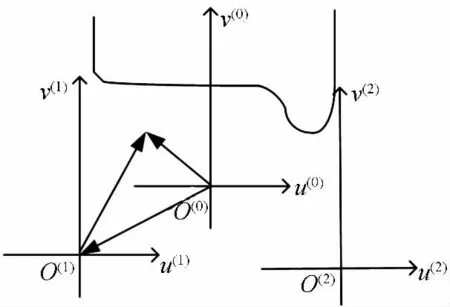

2.3 數據融合

單個激光傳感器只能獲取車輪輪廓線的部分,因此需要將兩個傳感器的測量數據進行融合,從而在融合坐標系中得到完整的輪廓線數據。外側激光傳感器1 和內側激光傳感器2 的中間坐標系u(1)o(1)v(1)、u(2)o(2)v(2)與融合坐標系的關系如圖7所示。

圖7 兩個激光傳感器數據融合示意圖

其數據融合公式為:

式中:a,b—o(1)在融合坐標系u(0)o(0)v(0)下的橫縱坐標;c,d—o(2)在融合坐標系u(0)o(0)v(0)下的橫縱坐標。

2.4 關鍵數據組選擇

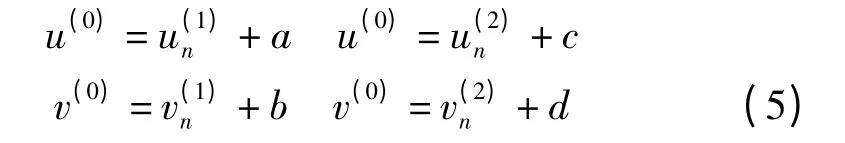

車輪在通過傳感器有效檢測區域時,隨著列車運行速度及傳感器采樣頻率的不同,激光傳感器會輸出數量不等的多組數據。通過數據融合后即可得到完成踏面輪廓線,可根據踏面幾何關系得出每組數據的輪緣尺寸。對多組數據的處理應以傳感器發射的激光線穿過車輪圓心時刻所對應的一組數據為關鍵數據組,根據該組數據進行輪對尺寸計算。

設激光探測面過輪心時刻所測的輪緣高為h,其他時刻所測的輪緣高為h',激光線過輪心示意圖如圖8所示。

圖8 激光線過輪心示意圖

由圖8 可見,h'均產生了拉伸變形,h' >h,因此在不同時刻中所測輪緣高最小值對應著關鍵數據組,以該時刻的輪緣尺寸計算值作為車輪的最終輪緣尺寸值。

3 試驗與分析

為了驗證本研究提出的輪緣尺寸檢測方法的有效性和檢測精度,筆者在廣州市地下鐵道總公司赤沙車輛段運轉庫19 道進行了現場試驗,包括輪對試驗和過車試驗兩部分。

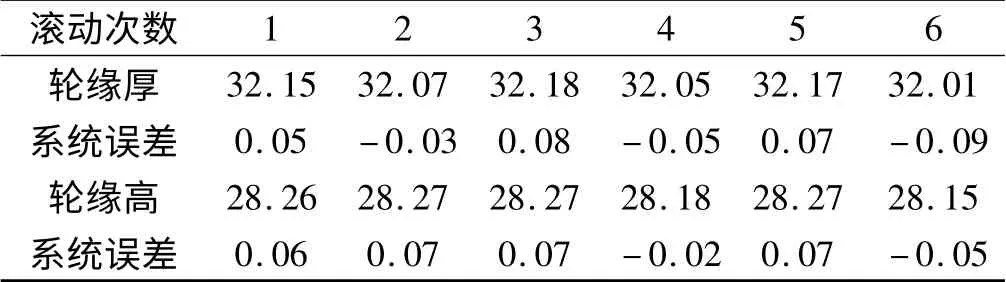

在輪對試驗中,筆者將單獨一個輪對放置在軌道上,人工推動輪對勻速通過檢測系統。該車輪的輪緣尺寸由首先由人工進行測量,其中輪緣高為28.2 mm,輪緣厚為32.1 mm,然后人工推動進行6 次自動系統測量,其結果如表1所示。可見系統測量誤差為±0.1 mm。

表1 輪對試驗結果(單位:mm)

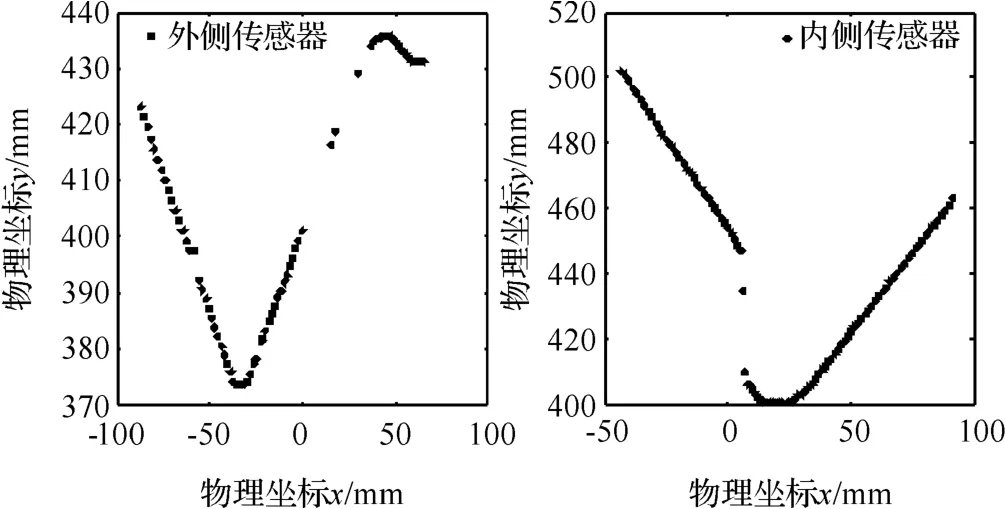

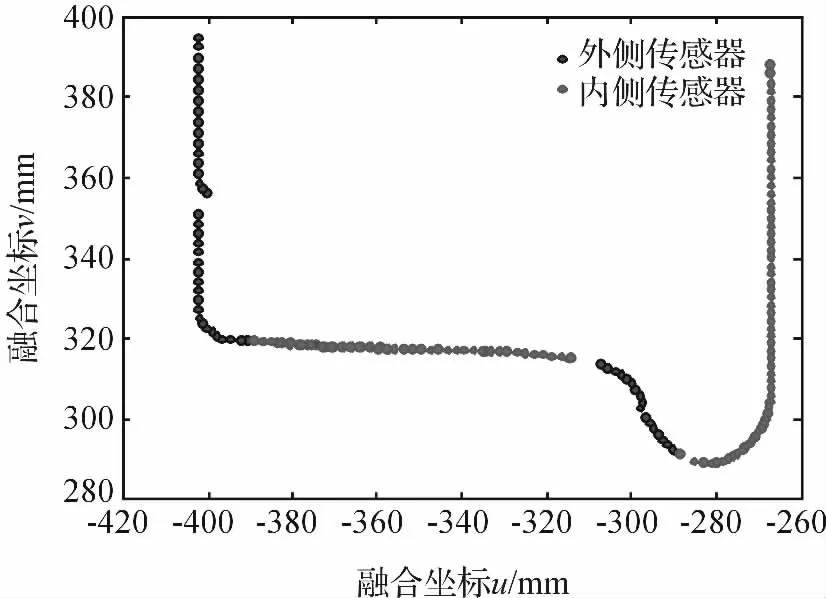

第1 次測量時激光位移傳感器采集的原始數據如圖9所示。經過算法處理后得到的融合坐標系下的車輪輪廓線如圖10所示。

圖9 傳感器原始采集數據

圖10 融合坐標系中的輪廓線

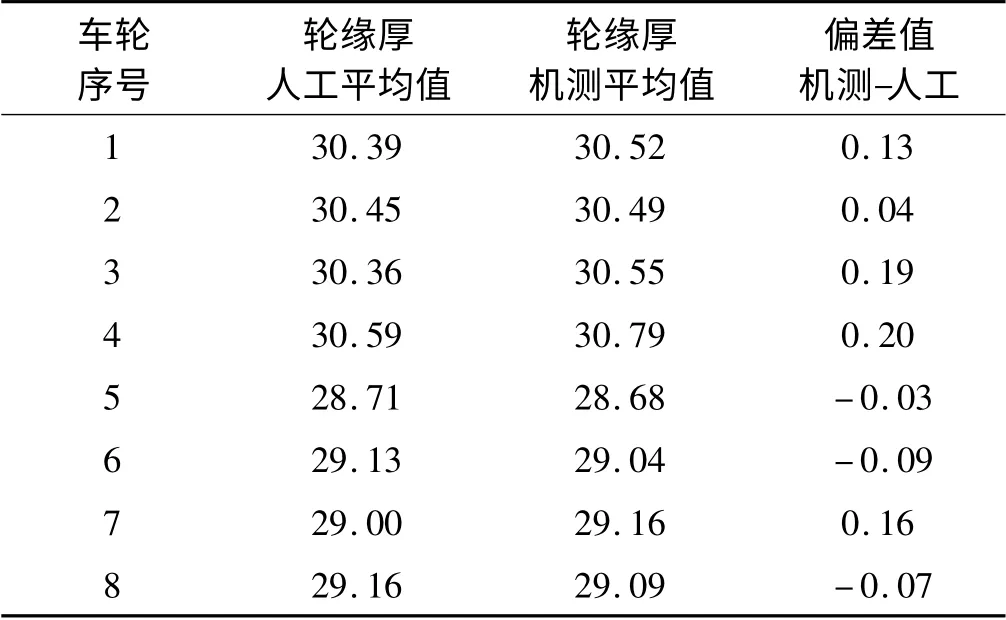

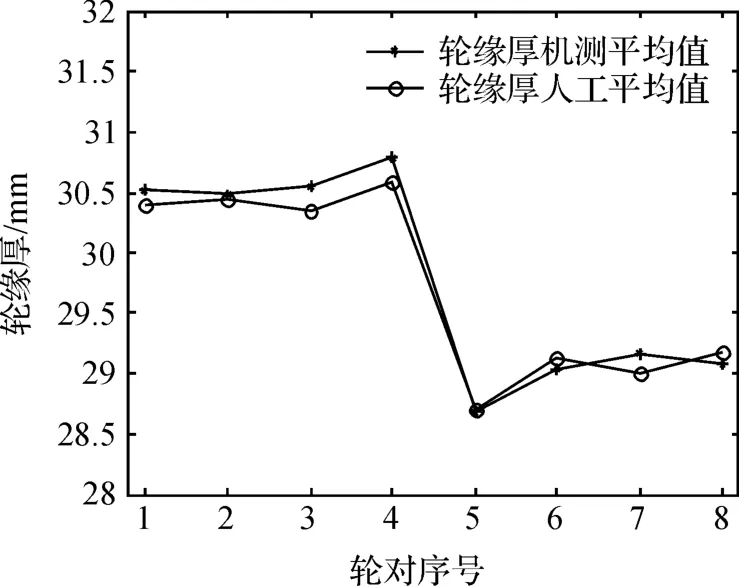

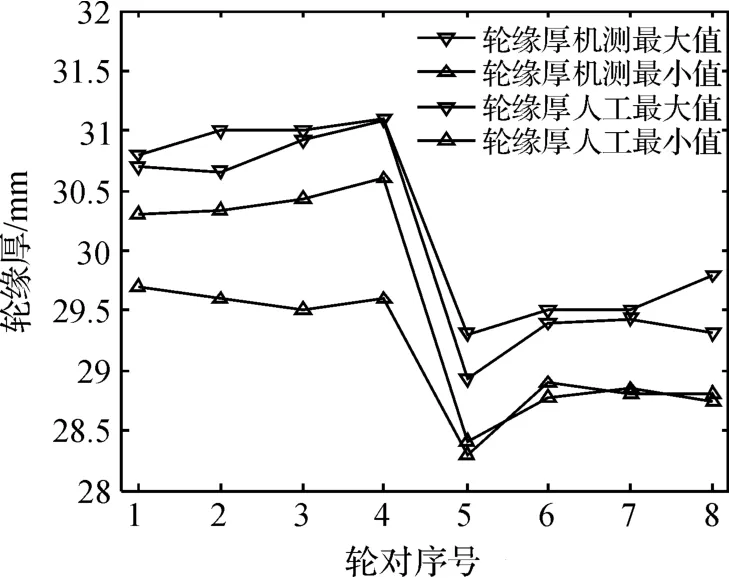

2014年6月30日至7月9日,本研究對6162 車的BC 車的8 個車輪進行了10 次輪緣厚測量試驗。每次試驗均進行人工測量與系統自動測量,10 次測量結果求取平均值作為測量值如圖11、表2所示。輪緣厚的人工測量值和系統測量值的偏差均在0.2 mm 范圍之內,證明了本研究提出的檢測系統具有很高的精度;10 次測量得到的輪緣厚最大值與最小值如圖12所示。可見針對8 個測試車輪,人工測量的最大最小值偏差均大于檢測系統的偏差,從而證明了本研究提出的檢測系統一致性優于人工測量。

表2 輪緣厚人工測量與機測比較(單位:mm)

4 結束語

本研究提出了一種基于2D 激光位移傳感的輪對輪緣尺寸測量方法,實現了輪緣尺寸的在線非接觸式測量。在軌道兩側安裝激光位移傳感器進行車輛踏面數據采集,并經過分析處理獲取車輪輪廓線,從而計算得到輪緣尺寸值。

通過現場進行的輪對試驗和過車試驗兩組試驗結果,得出該測量方法的偏差為±0.2 mm,系統測量的一致性優于人工測量,即系統工作的可靠性和穩定性都較好,能滿足現場實際測量要求,為及時掌握輪緣尺寸的變化提供了保障。與傳統的人工測量或圖像識別法相比,該系統具有結構簡單、可靠性高和測量準確等優點,是軌道交通車輛輪緣測量應用的有益嘗試。

圖11 輪緣厚機測與人工平均值比較

圖12 輪緣厚機測與人工最值比較

[1]張紅波,葉海建.基于圖像處理的輪對磨耗值檢測方法的研究[J].機械,2004,31(8):51-53.

[2]方 宇,穆華東,朱 祺.上海地鐵3 號線車輪踏面異常磨耗分析[J].機車電傳動,2010(2):45-46.

[3]吳開華,張建華,黃佐華,等.輪對輪緣磨耗的光電圖像檢測方法[J].光學技術,2004,30(5):535-537.

[4]付德利,王曉政.LLJ-4 型車輪第四種檢查器的研制[J].鐵道車輛,1998,36(2):42-44.

[5]周文祥,李德維,姜新生.鐵路車輪外形曲線數字測量儀的研究[J].鐵道學報,2006,27(5):49-53.

[6]Wheel profile measurement[EB/OL].[2014-12-15].http://www.elag.com/app/railwayindustries/wheelprofilemeasurement/index.html.

[7]陳 靜,禹建偉,譚志忠.地鐵車輛輪對動態檢測系統研究[J].城市軌道交通研究,2014(7):82-84.

[8]周威祥,吳開華,蔡 鑫,等.輪對多通道圖像采集觸發技術研究[J].機電工程,2014,31(6):800-804.

[9]張甬成.車輛輪對動態檢測裝置[D].成都:西南交通大學機械工程學院,2011.

[10]王麗艷.地鐵車輛輪對尺寸在線監測系統[J].現代城市軌道交通,2009(2):23-24.

[11]中華人民共和國鐵道部.TB/T 449-2003 機車車輛車輪輪緣踏面外形[S].北京:鐵道部標準計量研究所,2004.

[12]趙 勇,方宗德,王侃偉,等.輪對輪緣磨耗非接觸測量的現場標定方法[J].機床與液壓,2008,35(12):135-137.