壓水堆燃料轉運裝置傾翻機構欠載分析

□孟維民 彭 峰 陳紅衛(wèi) 李 熠

一、概述

燃料轉運裝置主要用于燃料組件在燃料廠房和反應堆廠房之間的轉運。燃料轉運裝置長約23.3m,高約13.5m。根據(jù)位置的不同該裝置分為:位于反應堆廠房換料水池一側的部件、位于燃料廠房轉運艙一側的部件和轉運通道。根據(jù)使用功能來分,分為運輸、傾翻及支撐三大類。其中傾翻類又分為:傾翻架;提升機構;導向定位機構等機構。傾翻機構相關參數(shù)及運行過程:額定提升載荷:1,000daN。欠載量:≤40 daN。低速運行距離:300~500mm。提升:按下提升按鈕,電機運轉,水平燈滅,提升燈閃爍,傾翻架上升速度為2m/min。上升300mm 后指示燈常亮,提升速度變?yōu)?m/min,距上限300mm 處變?yōu)?m/min,直到終止位置,垂直指示燈亮。如提升拉力大于800kg,自動停車。下放:按下放按鈕,電機運轉,垂直指示燈滅,下放指示燈閃爍,傾翻架下放速度為2m/min。下放300mm 后下放速度變?yōu)?m/min,下放指示燈常亮。距下限300mm 處變?yōu)?m/min,下放指示燈閃爍。當繩拉力小于5kg 時停車水平燈亮。

二、燃料轉運裝置傾翻機構欠載

(一)缺陷描述。某核電廠某次大修卸料期間,KX 廠房轉運裝置傾翻架在空載狀態(tài)下,在下放過程中,由豎直至水平慢速區(qū)多次出現(xiàn)欠載現(xiàn)象,較為嚴重的是卸料后期在傾翻架傾倒一定角度后仍會觸發(fā)欠載缺陷停車。動作原理及缺陷分析如下:

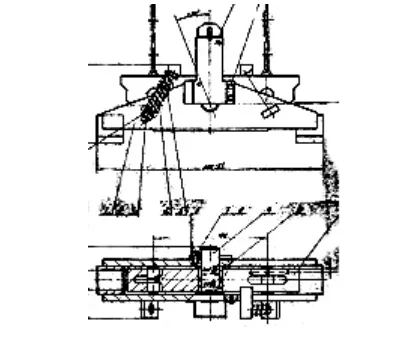

1.動作原理。以卸料工作為例,簡述轉運裝置工作過程原理:首先R 區(qū)的轉運裝置承載器為垂直位置,使用裝卸料機將燃料組件從反應堆壓力容器中取出,并放入承載器中。隨后承載器在傾翻機構的作用下,由垂直轉為水平放置在運輸小車上,由垂直到下放過程,傾翻架的下放啟動依靠其自身帶的兩個配重裝置,傾翻架由卷揚機控制其下放速度,圍繞后端軸逐步到達水平位置;接著通過驅動裝置將運輸小車拉至K 區(qū)。燃料轉運裝置運輸小車攜帶承載器運動至KX 廠房,在到達停車位時,承載器前端軸進入傾翻架的“V”型托架,后端軸進入傾翻架的“C”型槽,隨后提升機構通過卷揚機鋼絲繩拉動傾翻架以后端軸及“C”型槽為中心轉動,直到傾翻架與導向定位機構貼合到位,到達垂直位置。

圖1 前端軸及V 型托架

圖2 后端軸與C 型槽

圖3 傾翻架支座及其轉軸

圖4 傾翻架及鋼絲繩連接機構

2.缺陷分析。一是控制系統(tǒng)原因分析。傾翻架的下放過程中欠載信號的觸發(fā)為鋼絲繩拉力小于40daN,傾翻架在剛開始啟動下放時,首先鋼絲繩放松,同時傾翻架在配重的作用下逐漸傾斜下放。如果鋼絲繩速度(即電機轉速)過快,大于傾翻架自身啟動加速度,則會導致鋼絲繩的放松,即產生欠載故障。二是傾翻架“C”型槽與承載器后端軸卡澀。傾翻架如若水平位置不到位,在承載器后端軸進入“C”型槽的過程中,會從導向口進入,隨后與“C”型槽下表面發(fā)生刮蹭,導致材料損傷。承載器后端軸在傾翻架運動過程中,在“C”型槽內無自由度限制,無固定裝置,故在運動過程中難免出現(xiàn)相對移動,同時兩個材料均是不銹鋼材質,如發(fā)生材料表面發(fā)生拉傷現(xiàn)象,卡澀概率較高,在轉動過程中導致過摩擦。三是傾翻架支座及其轉軸卡澀。傾翻架的整個動作過程在2,000~2,500ppm 硼水中,旋轉中心為傾翻架支座轉軸,由于轉軸與支座為基孔制間隙配合。在日常期間由于工作需要轉運艙水池存在排空狀態(tài),此時由于環(huán)境溫度的變化,殘留的硼水極易在間隙中產生硼結晶,而后在無水動作試驗時會導致不銹鋼軸及軸套的拉傷,最終導致軸的卡澀,傾翻機構的欠載。四是鋼絲繩平衡梁軸卡澀。在卸料過程中,傾翻架下放過程中,觀察發(fā)現(xiàn)其中一根鋼絲繩出現(xiàn)過略放松現(xiàn)象,若平衡梁轉軸出現(xiàn)卡澀,在運動過程中,轉軸克服摩擦使得平衡梁水平,而在此過程中,會導致兩根鋼絲繩同時出現(xiàn)短暫放松狀態(tài),從而導致欠載現(xiàn)象的產生。五是承載器垂直度偏差。從圖五上來看,承載器的垂直度主要依靠導向定位機構連接定位絲杠,絲桿的螺栓放松會導致承載器的垂直度出現(xiàn)偏差。當垂直度出現(xiàn)偏差時,傾翻架配重塊觸發(fā)的翻轉加速度會減小,導致與電機轉速不一致,從而引起鋼絲繩的放松,出現(xiàn)欠載。

圖5 導向定位機構

圖6 傾翻架配重裝置

(二)缺陷處理。

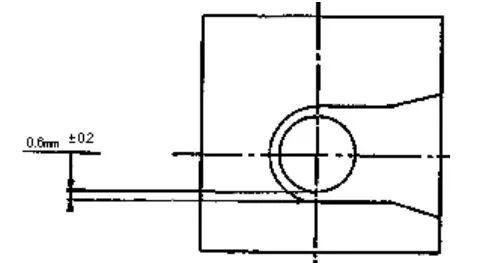

1.傾翻架支座“C”型槽及承載器轉軸檢查。檢查傾翻架支座“C”型環(huán)表面,發(fā)現(xiàn)“C”型槽存在劃痕,對其表面進行打磨使其圓滑過渡;承載器轉軸檢查,對軸表面進行檢查打磨,保證軸表面的光潔度;檢查“C”型槽與轉軸配合間隙,確認并調整間隙值在0.6 ±0.2mm。

圖7 “C”型槽

圖8 傾翻架支座轉軸

2.傾翻架支座及其轉軸檢查。確認傾翻架部件已經水平放置,并手動控制松開鋼絲繩至放松狀態(tài);對傾翻架兩端支座轉軸的相對位置做好標記,先解體其中一端轉軸部位;拆除轉軸部位軸端的止動板、螺栓和止動墊圈;拆除軸并檢查軸表面存在輕微劃痕、未出現(xiàn)嚴重變形情況,根據(jù)圖紙測量輪軸、軸孔尺寸;清理支座內部硼結晶等雜質,并檢查內部光潔度;檢查內部銅套的磨損情況;按原標記位置從外側向內回裝轉軸,使用杠桿調整承載器高度,回裝過程應無嚴重卡阻現(xiàn)象狀態(tài);回裝轉軸部位軸端的止動板、螺栓和止動墊圈;按以上步驟拆除、修復、回裝傾翻架另一端轉軸部位。

3.鋼絲繩平衡梁檢查。動作檢查鋼絲繩平衡梁轉軸,確認其動作靈活無問題;檢查鋼絲繩平衡梁連接螺栓,確認無松動現(xiàn)象;根據(jù)實際情況調整鋼絲繩長度,并最終鎖緊鋼絲繩鎖扣。

4.承載器垂直度檢查。豎起傾翻架至垂直狀態(tài);使用鉛垂線對承載器垂直度進行檢查,承載器垂直度偏差在±1mm(每一平面)之內,符合運行要求;對承載器定位機構定位輪檢查,確認固定機構螺栓無松脫;用塞尺測量定位機構與承載器機構間隙,間隙值0.5mm,符合要求。

5.檢查工作結束動作實驗,匹配電機轉速。向傾翻機轉軸部位澆除鹽水潤滑,電動操作傾翻機并通過調整電機變頻參數(shù),匹配調整電機轉速,確認欠載缺陷消除;設備運行平穩(wěn),無異常噪音、卡滯等現(xiàn)象。

二、結語

由于壓水堆燃料轉運設備位置的特殊性,不能采用常規(guī)的油潤滑,如果進行過多的無水試驗,將導致磨損拉傷的加重,根據(jù)現(xiàn)場檢查情況,判斷轉運裝置傾翻架轉軸卡澀、電機轉速不匹配為導致欠載缺陷發(fā)生的主要原因。但其他檢查情況證明欠載故障的觸發(fā)也是綜合原因之一,這也對今后缺陷的快速診斷以及處理提供了檢修經驗。同時該故障的產生,對于以后的預防性檢修工作項目提供了優(yōu)化增加選項,將承載器的垂直度檢查、鋼絲繩平衡梁檢查、導向定位機構檢查、“C”型槽檢查列為年度檢修項目;將傾翻架支座及轉軸檢查列入10年檢修項目,同時將K側項目反饋至R 側檢修項目中(K 側日常可以執(zhí)行,R 側僅可在大修期間執(zhí)行)。

[1] 燃料轉運裝置提升機構技術規(guī)格書[Z].核工業(yè)第二研究設計院,1997