AP1000核級管道焊縫在役檢查分析

于毅

摘要:本文結合ASME法規要求詳細描述了AP1000核電機組核級管道役前及在役檢查的計劃安排、檢查范圍等。闡述了管道役前及在役檢查前管道焊縫核查的重要性。實際經驗標明,通過采取管道焊縫數據核查、可達性審查、以及等軸圖編制,可以大大提高役前及在役檢查的效率,節省了時間,提高的機組的經濟效益。并對AP1000核電機組核級管道焊縫檢查進行了詳細的分析。

關鍵字:AP1000 核電廠 管道焊縫 在役檢查

中圖分類號:TM62 文獻標識碼:A 文章編號:1672-3791(2015)10(a)-0000-00

The analysis of the nuclear piping welds in-service inspection of AP1000

Yu Yi

Shandong nuclear power plant Haiyang Shandong 265116

Abstract:The paper describe the plans of Pre-service Inspection(PSI)and In-service Inspection(ISI) for AP1000 nuclear power plant based on ASME. And also describe the use of the non-destructive testing and the scope of ISI. This paper also state the important of the data collection before PSI and ISI, because the perfect data can increase efficiency of the PSI and ISI. Besides, this paper describe the inspection of piping welds in details.

Keys word:AP1000 Nuclear power plant Piping welds In-service Inspection

根據HAD103/07核電廠在役檢查、ASME BPVC第Ⅺ卷核動力裝置設備在役檢查規則等法規標準的要求,需對核動力裝置進行役前及在役檢查,核電廠的役前及在役檢查是指在核電廠壽期內,對核安全1、2、3、MC級部件及其附件進行的有計劃的定期檢查,找出可能的損傷,以判斷它們對核電廠繼續運行是否安全、可接受,或者是否有必要采取補救措施,是一種預防性檢查活動【1】,同時為設備管理和老化管理提供可靠的數據依據。因此,役前及在役檢查工作對于保證設備安全從而保證核安全有著重要意義。

1 背景概述

AP1000核電站的役前及在役檢查具有準備周期長、檢查數量大、設備種類及檢查方法多、受檢部件分布廣、可達性差、檢查周期不統一的特點,給役前及在役檢查工作從人員準備、設備準備、文件準備到具體實施的整個過程帶來諸多困難,為相關管理工作帶來不便,且使得役前及在役檢查工作有可能占據調試和大修的關鍵路徑,影響電站經濟效益。

海陽核電廠1、2號機組采用美國西屋AP1000堆型,屬于世界首批第三代核電自主化依托項目。其役前及在役檢查參照規范為ASME規范Ⅺ卷1998版及99至2000增補【2】。

2 管道焊縫檢查計劃

為保證整個管道焊縫檢查計劃在確保安全的前提下合理可行,且檢查結果具有較好的跟蹤對比性,ASME規定了兩類檢查大綱:檢查大綱A的間隔時間不相等,檢查大綱B的間隔時間均為10年。海陽核電廠采用檢查大綱B,將整個壽期分隔為若干間隔,每10年一個間隔。每個間隔是一個完整的檢查循環,完成所有檢查任務。下一個間隔重復上一個間隔的檢查任務和計劃。同時將一個間隔分成3個周期。為避免少檢、漏檢,每個周期設定最低檢查比例要求。同時為避免計劃分布不合理,如某個周期過多、另一個過少,設定每個周期最高可信檢查比例和最低檢查比例【3】。檢查大綱B的檢查要求見表1所示。

表 1 :檢查大綱 B 的檢查要求

檢查間隔 檢查周期,電廠在間隔內使用的累計年數 要求完成的最小檢驗百分數(%) 可信的最大檢驗百分數(%)

全部 3 16 50

7 50 75

10 100 100

3 核級管道焊縫的核查以及可達性審查

針對受檢部件分布較廣,可達性較差的問題,在設備安裝階段即提前組織人員對受檢部件的安裝進度、可達性和可檢性進行核查,通過核查,提前摸清受檢部件的安裝進度,有利于根據工程進度提前進行役前檢查的準備工作,并根據工程進展適時開展役前檢查。管道焊縫核查以及可達性審查的重點主要包括以下幾個方面:

3.1 管道焊縫信息的收集

核電廠役前檢查需要對在役檢查范圍內所有的管道焊縫進行檢查。在各系統移交之后,役前檢查之前就要對在役檢查范圍內核級管道進行核查,收集檢查過程中需要的重要信息,其中包括梳理在役檢查范圍、焊縫和部件標識、管線走向、管道標高、焊縫和部件所處房間號、管道材質及尺寸、設計溫度及壓力、參考圖紙、是否有圖層或者保溫、核安全級別、檢查的可達性等所有在役前檢查過程中需要的信息。

3.2 不利因素的排查與整改

對于核查過程中發現的不利于檢測的情況,主要包括焊縫標識錯誤、焊縫表面凹凸不平未圓滑過渡、焊縫檢測范圍被支吊架覆蓋等。

由于對程序理解的差異性、或者其它人因失誤等原因,不可避免的會造成現場管道焊縫、閥門或支吊架的鋼印編碼存在錯誤,這就需要在核查過程中對該信息進行檢查,及時發現存在的錯誤,及時修正,避免檢查對象出現偏差,保證焊縫標識的唯一性。

同樣,由于核電現場內管道及設備交錯排列,不可避免的造成焊縫被阻擋或者覆蓋,比如焊縫因支吊架、模塊、設備的阻擋無法接近焊縫,造成管道焊縫的手動超聲或滲透檢查無法實施或者不滿足上述可達性檢查要求,這就需要在核查過程中統計此類問題,在檢查實施前盡早與相關單位協調,及時進行整改,使檢查工作順利實施。

3.3 等軸圖編制

根據ASME規范以及法規導則確定管道的在役檢查范圍,參照管道的設計文件、安裝圖紙等信息資料,并結合核查過程中實際整理的管道信息,編制能涵蓋在役檢查要求的等軸圖,等軸圖是管道役前及在役檢查的重要文件。等軸圖冊中包括系統管道的焊縫編號、尺寸、材質、管道級別、所處房間號、是否有保溫層或油漆覆蓋以及每條焊縫離房間地面的高度等信息。在后續役檢實施的過程中,可以根據等軸圖冊知曉是否需要腳手架的搭制、保溫層的拆裝以及油漆的打磨和涂刷等配合作業,有利于役檢工作的提前策劃和準備,實現對受檢部件的快速定位和檢查,避免了人因失誤的可能性和檢驗人員找錯房間而漏檢誤檢的情況發生。

同時對核查過程中所拍攝的影像資料進行編輯整理,作為后續役檢及在役檢查工作的參考,并根據核查情況以系統為單位編制核查報告。

3.4 數據庫的建立

通過大量的管道核查工作,最終形成完整、準確的管道焊縫和部件的檢查清單,將收集到的重要檢查信息錄入到信息系統中,并在后續的役前及在役檢查過程中及時對數據庫進行更新,保持數據庫的實效性和準確性。

4 核級管道焊縫檢查的范圍和要求

AP1000機組核級管道焊縫的檢查方法主要是手動超聲檢查和滲透檢查。按核安全級別、系統功能、焊縫尺寸的不同進行特定的檢查。

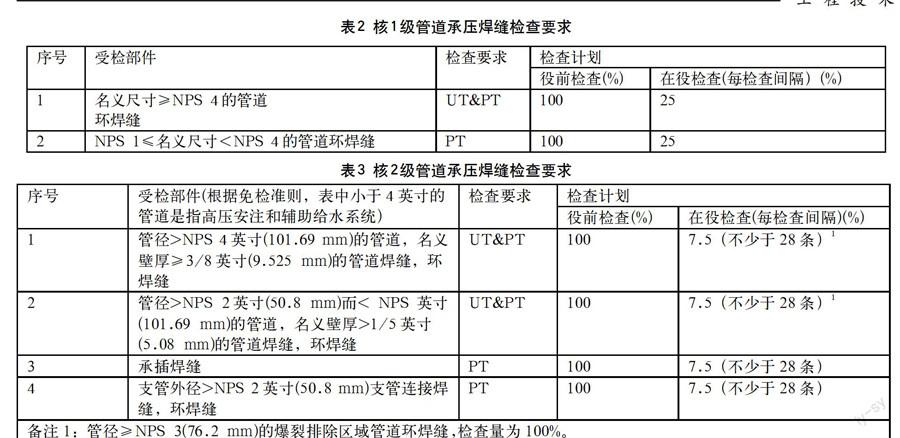

對于核1級管道焊縫,除蒸汽發生器和非能動余熱排出熱交換器傳熱管外,公稱直徑等于或小于25mm的管道焊縫以及不可達焊縫免于體積檢查和表面檢查,屬于在役檢查范圍內的管道焊縫應按照表2的要求進行檢查:

表2:核1級管道承壓焊縫檢查要求

序號 受檢部件 檢查要求 檢查計劃

役前檢查 在役檢查(每檢查間隔)

1 名義尺寸≥NPS 4的管道

環焊縫 UT&PT 100% 25%

2 NPS 1≤名義尺寸 對于核2級管道焊縫,公稱直徑不大于NPS 4的管線和執行高壓安注管線中公稱直徑不大于NPS 2的管道焊縫免于體積檢查和表面檢查,屬于在役檢查范圍內的管道焊縫應按照表3的要求進行檢查: 表3:核2級管道承壓焊縫檢查要求 序號 受檢部件(根據免檢準則,表中小于4英寸的管道是指高壓安注和輔助給水系統) 檢查要求 檢查計劃 役前檢查 在役檢查(每檢查間隔) 1 管徑>NPS 4英寸(101.69 mm)的管道,名義壁厚≥3/8英寸(9.525 mm)的管道焊縫,環焊縫 UT&PT 100% 7.5%(不少于28條)1 2 管徑>NPS 2英寸(50.8 mm)而< NPS 英寸(101.69 mm)的管道,名義壁厚>1/5英寸(5.08 mm)的管道焊縫,環焊縫 UT&PT 100% 7.5%(不少于28條)1 3 承插焊縫 PT 100% 7.5%(不少于28條) 4 支管外徑>NPS 2英寸(50.8 mm)支管連接焊縫,環焊縫 PT 100% 7.5%(不少于28條) 備注1:管徑≥NPS 3(76.2mm)的爆裂排除區域管道環焊縫,檢查量為100%。 對于核3級管道焊縫,只對核3級的先漏后破和破裂排除區域管線焊縫存在檢查要求。 為提高AP1000核電機組的安全性,海陽核電廠執行先漏后破和破裂排除區域分析技術作為電站內壓力管道災難性破裂事故的重要評定準則。海陽核電廠同樣對先漏后破管線和破裂排除區域管線焊縫實施在役檢查。對于破裂排除區域管線需要在每個檢查間隔內完成100%的檢查,對于管徑≥3英寸的核二級和核三級管線需要進行100%的手動超聲檢查;對于先漏后破管線,需要對其范圍內的阻尼器實施定期的檢查和試驗,來保證其可靠性,同時核三級的先漏后破管線的檢查要求等效于表3核2級管道承壓焊縫檢查要求。 5 總結 海陽核電廠核級管道的役前及在役檢查項目眾多,檢查前主要開展檢查計劃的安排、檢查范圍的確定、管道核查以及可達性審查、編制等軸圖。檢查項目主要包括了焊縫的超聲和滲透檢查、支吊架以及焊接附件的目視檢查、管道測厚等項目。為保證役前及在役檢查項目的保質、高效實施,前期需要經過大量的協調、準備工作。同時,也可通過建立在役檢查數據庫,將檢查信息和檢查報告等錄入數據庫,提高役前及在役檢查的效率和可追溯性。 參考文獻: [1] 梅德松.關于核電站在役檢查標準的探討〔J〕.核動力工程,1993,15(03):219-220. [2] 官益豪.三門核電AP1000機組無損檢驗技術能力驗證實踐探討及分析〔J〕.無損檢測,2014,36(5):73-74. [3] 王鑫.基于EAM平臺的核電在役檢查管理系統模型設計〔J〕.電力信息與通信技術,2013,11(11):82-83.