全自動裝箱機主傳動的設計

張志祥 李吉星 沈舷 馬國振 吳晨誠 孫冠楠

摘 要:本文介紹了跌落式裝箱機的組成和工藝流程,闡述了裝箱機的運行原理,在分析了主傳動裝置結構和工作需求的基礎上,導出了運行參數。

關鍵詞:全自動裝箱機 主傳動 設計

中圖分類號: TH122 文獻標識碼:A 文章編號:1672-3791(2015)10(a)-0000-00

引言

裝箱機是一種將無包裝的產品或者小包裝的產品半自動或者自動裝入運輸包裝的一種設備。跌落式裝箱機是專門為一些塑料瓶、鐵罐等設計的自動裝箱機,可完成分瓶、進箱、裝箱等一系列操作。即可按照產品的裝箱方式和數量要求自動整理排列,將整列的瓶子有效移載到紙箱的上方,下面的紙箱頂升接住排列后的產品,根據裝箱要求,自動整列通過定位裝置保證被包裝產品落入紙箱內,裝滿產品的紙箱自動輸送到后段無人化生產線。裝箱機也可與灌裝機等聯機使用,完成其后道包裝工序。此機廣泛應用于醫藥、食品、日化以及其它輕工業等行業。

1 裝箱機的組成、工藝流程和運行原理

裝箱機一般從自動化的程度和裝箱機的運動形式兩大方面來劃分,從自動化程度分類的裝箱機可分為全自動裝和半自動兩大類。

1.1 裝箱機上的組成

裝箱機的整機包括電氣控制系統、輸送裝置、光電檢測、分道裝置、壓瓶裝置、緩沖裝置、托板裝置、送箱裝置、升降裝置和傳動機構等組成。

電氣控制部分由PLC控制器、變頻器組成,具有集成度高、控制能力強、運行可靠等特點;操作部分應用觸摸屏技術,人機界面友好,操作方便可靠;執行部分采用氣動元件,用光電傳感器,使機器的機電一體化得到體現。

1.2 裝箱機的工藝流程

1)進瓶→夾瓶計數、夾瓶、擺動分道→計數、檢瓶到位、壓瓶、托板1動作→升降氣缸下降、托板2動作、裝瓶→出箱

2)進箱→擋箱→升降氣缸下降、托板2動作→出箱

1.3裝箱機的運行原理

1)瓶子的進給

將瓶子放在進瓶處,當每一組的瓶子數被正確地檢測出來后,這一組瓶子發分道的信號便發出,擺動氣缸擺動分道。

2)紙箱的進給

在紙箱輸送滾筒上有一個氣動控制的停止裝置,可以停止住下一個紙箱的進給,因此可以控制紙箱積累。當工作區域沒有紙箱時,第一把擋箱裝置打開,只有空的紙箱被進給到工作區域并由第二把擋箱裝置擋箱。同時,前一組裝滿的紙箱從工作區移出。

3)壓蓋板、托板、出箱的動作

左、中兩道瓶子到位檢測光電傳感器(頂部)檢測到電眼控制觸桿時,此時壓桿板將后面的瓶子壓住、同時托板1(第一層)的氣缸動作,使4只瓶跌落到第二層托板上;當第二層托板上的4只跌落檢測光電傳感器檢測到瓶時,升降氣缸下降至紙箱處,然后托板2氣缸動作,使得二層托板分開,從而將4只瓶放入紙箱內,升降氣缸上升。當擋箱2打開將裝滿瓶子的指向被送出,同時一組新的空箱被推入,進入新的循環。

2主傳動裝置

2.1結構

它主要由帶制動的減速電機直接套在轉動軸上,然后用無鍵聯接裝置-收縮聯接把減速器與軸連結起來,支承主軸的是4個Φ90的軸承。

收縮聯結是靠擰緊高強度螺栓使包容面間產生的壓力和摩擦力實現扭矩傳遞的,由于無鍵槽,軸的材料有效利用率高,對軸不產生機械損傷,可承受變載荷和沖擊載荷,還具有過載保護等優點。

2.2工作原理

主傳動是整機主要負載功率輸出,主電機由微機的程序控制其啟動、增速、減速,使抓瓶運動平穩,當有故障或危險發生時,整機緊急停車,也是通過主電機控制完成的。

3主傳動的設計

3.1 求電機外力偶矩

若某全自動裝箱機的生產能力為500625箱/h(24瓶/箱)或10001250箱/h(12瓶/箱),選用生產能力為500625箱/h(24瓶/箱)進行設計。

因為裝箱機傳動軸每轉一圈,完成一次動作,而每一次動作,同時完成2箱的裝箱。

所以裝箱機傳動軸的速度:

電機的功率P選用2.2KW,由公式:

所以選取電機外力偶矩為5037.84 設計計算。

3.2 求傳動軸的直徑

選用45號鋼,查表得:45號鋼的軸的許用扭剪應力 40MPa,軸材料和受載情況決定的系數C=107118。

因為該傳動軸的彎矩相對扭矩很小,C值應取較小值,所以C取110。

所以傳動軸最小直徑為:

3.3 選擇電機減速器的安放位置

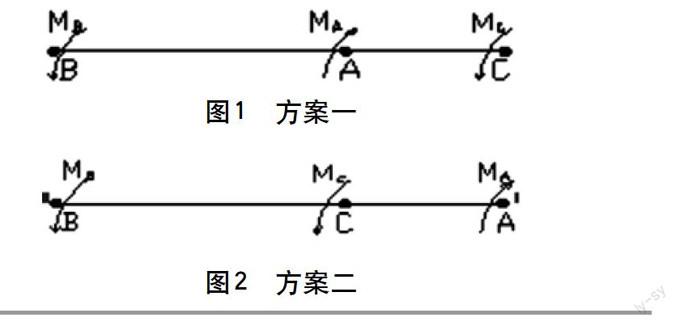

電機減速器的安放位置有如下兩種方案:安放在兩曲柄之間和安放在曲柄的外側。

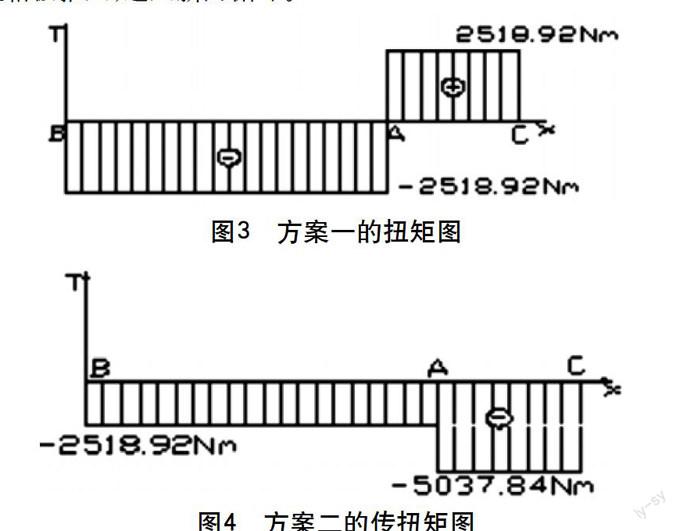

方案一:若電機減速器安放位置在兩曲柄之間,傳動軸所受的扭矩如圖4-1。

由前面已確定電機的外力偶矩

圖4-1方案一 圖4-2方案二

因為

所以

圖4-3 方案一的扭矩圖 圖4-4方案二的傳扭矩圖

所以

由扭轉圖可知:

按強度條件設計軸的直徑由公式得:

又因為由4.2解得傳動軸最小直徑

所以選擇方案一時,傳動軸最小直徑為90mm。

方案二:電機減速器安放位置在曲柄的外側,傳動軸所受的扭矩如圖4-2。

由扭矩圖可知:

按強度條件設計軸的直徑,由公式得:

又因為由4.2解得傳動軸最小直徑

所以選擇方案二時,傳動軸最小直徑為95mm。

比較方案一與方案二:當選擇方案一時,最小直徑d為90mm,當選擇方案二時,最小直徑d為95mm。因為方案一的最小直徑比方案二的要小,可減輕軸的重量,節省材料節約成本,且電機減速器安放在曲柄之間比安放在外側的所占用的空間要少和安全等優點,綜合考慮最終選用方案一。

3.4 電機型號的選擇

根據已知電機功率為2.2KW,軸的最小直徑為90mm,轉速n=4.17r/min,查表選取電機的型號為KH107DV100M4。

4結論

通過推導主電機外力偶矩來確定傳動軸的直徑,再比較電機減速器安放于不同位置的扭矩數據,選取合適的全自動裝箱機主傳動電機。

參考文獻

[1]吳宗澤,羅圣國.機械設計課程設計手冊機冊(第三版)[M].北京:高等教育出版社,2006,5;

[2]孫桓,陳作模,葛文杰.機械原理(第七版)[M].北京:高等教育出版社出版.2008,05;

[3]梅鳳翔.工程力學[M].北京:高等教育出版社出版.2003,08;

[4]楊仲林.包裝自動控制技術及應用[M].中國輕工業出版社,2008,08。