運用QC方法降低頂管機調試設備故障率

張振環 張雪 岳文超

[摘 要]頂管機作為非開挖的專業設備,在調試的過程中設備故障率較高,影響整體工期。用 QC 理論和方法分析影響頂管機調試設備故障率的要因,制定了相應對策措施并實施,取得了較好的控制效果和經濟效益。

[關鍵詞]QC理論;頂管施工;故障率

[DOI]10.13939/j.cnki.zgsc.2015.02.028

頂管機是一種隧道穿越的專用工程機械,集光、機、電、液、傳感、信息技術于一體,具有開挖切削土體、安裝混凝土套管、測量導向糾偏等功能,涉及多門學科技術,可靠性要求極高。頂管機已廣泛用于市政、水電、管道、通信等穿越工程。在每項工程開始前,頂管機都要進行嚴格、全面的專項調試,以確保其吊裝至出發井底部以后能夠快速連接、最短時間內具備啟動條件。

設備故障率是指事故(故障)停機時間與設備應開動時間的百分比,是考核設備技術狀態、故障強度、維修質量和效率的指標。

1 選題理由

工程工期要求:由于西二線南昌—上海支干線業主要求工期提前,要求我部承建的常山江頂管隧道工程工期提前整兩個月時間。而調試工作由于周期較長、不確定性大,調試過程中頻繁出現設備故障會大大增加調試周期,此種情況會使計劃工期嚴重滯后,給工程整體施工工期帶來巨大損失。

工程施工要求:調試是開展后續掘進施工的先決條件,未進行整體調試或調試中設備故障未完全解決會直接影響頂管機始發工作,嚴重者會在頂管機始發和掘進過程中頻頻出現故障,加劇設備安全問題和工程風險。

目前,我部在頂管機調試過程中,設備故障率一直處于30%上下,由于占據了大量的工期,項目部針對此問題要求頂管機設備調試小組嚴格控制調試過程整體時間,加速調試進度,降低頂管機調試過程中的設備故障率,因此,QC小組將本次活動的課題確定為:“降低頂管機調試設備故障率”。

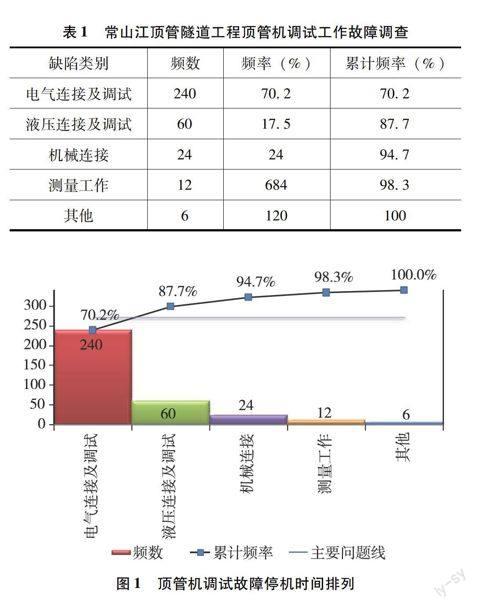

2 現狀調查

QC小組對常山江頂管機調試工作進行故障調查,并完成了排列圖。

由以上圖表可以看出,在頂管機調試過程中,設備故障率達到了31.5%,導致設備故障停機維修的342小時當中,電氣連接及調試故障占了240小時,占據了故障率中70.2%的比例,因此,導致調試故障頻繁的主要問題是電氣故障率高。

3 設定目標

3.1 確定目標值

根據項目部對調試工作工期計劃的要求,頂管機調試時間要嚴格控制在27天之內,這就要求頂管機調試故障率必須要低于14.2%。因此,QC小組將頂管機調試故障率的目標值定為14%,以實現對整個施工工期的要求。

3.2 目標的可行性分析

QC小組對國內主要地下非開挖施工單位進行調研,對頂管機調試周期和故障率進行統計,發現調試故障率平均在13.70%,說明設定的目標值14%是能夠實現的。

在頂管機調試過程中,電氣故障的出現多數是由于電子元器件本身故障以及調試人員未按照圖紙和規范連接導致,均可以通過提高人員素質和全面檢查實現,同時,常山江頂管隧道工程電氣主管人員由參與過三個工程以上的經驗豐富的人員擔任,現場解決實際問題的能力強,因此,QC小組制定的“降低頂管機調試設備故障率到14%”是可行的。

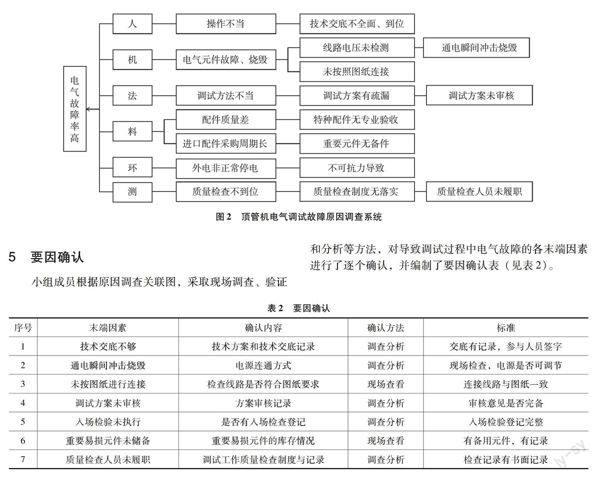

4 原因分析

小組成員針對調試過程中導致電氣故障的問題運用頭腦風暴法,從多個方面對造成這一結果的各種原因反復進行了討論,經匯總分類,總結如下(見圖2)。

圖2 頂管機電氣調試故障原因調查系統

5 要因確認

小組成員根據原因調查關聯圖,采取現場調查、驗證和分析等方法,對導致調試過程中電氣故障的各末端因素進行了逐個確認,并編制了要因確認表(見表2)。

5.1 要因確認一:技術交底不夠

由于近些年來本單位頂管機隧道施工工程任務飽滿,引進了許多新員工。新手對調試工作不能總體上把握,交底工作雖有參加,有記錄,但部分人員反映在實際結合的過程中仍有未詳盡表述的部分,導致個別工作有疑問。

結論:非要因。

5.2 要因確認二:通電瞬間沖擊燒毀

由于頂管機施工完畢后,進行全面維修和調整,部分元器件受到潮濕、機械損壞等影響,性能下降,在連接過程中一般不易發現。在初次通電連接時,正常工作用電源電壓直接連接可能導致元器件在接通瞬間燒毀。

結論:要因。

5.3 要因確認三:未按照圖紙連接

現場檢測過程中,發現個別線路連接不實,有出現線路漏連接的現象,此種情況通過首次人員檢測均整改,對整改調試過程影響較小。

結論:非要因。

5.4 要因確認四:調試方案未審核

調試方案通過各部門會簽,同時具有詳盡的會簽記錄。方案通過項目部和各相關部門審核。

結論:非要因。

5.5 要因確認五:特種配件無專業驗收

現場對采購元件檢測,僅是對外觀檢測和經驗判斷,沒有采取相應的可靠性檢測以及電氣性能測試。在排查的過程中發現,部分特種元器件質量較差,使用壽命無法滿足在地下施工環境條件。

結論:要因。

5.6 要因確認六:重要易損元件無儲備

根據以往工程調試經驗,項目部對易損元器件做了較為完備的儲存,在實際調試過程中因元件采購影響的工期不超過2天,有效控制了進度。

結論:非要因。

5.7 要因確認七:質量檢查人員未履職

調試過程中,連接和測試等步驟有記錄,檢驗報告完整。

結論:非要因。

通過以上確認,我們找到了兩條主要原因,即通電瞬間沖擊燒毀和特種配件無專業驗收。

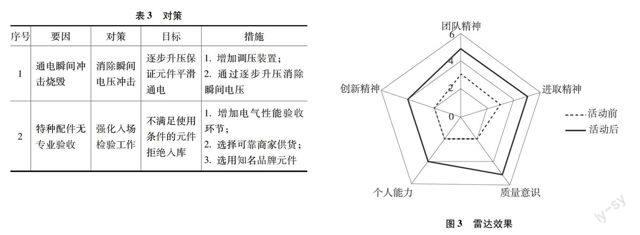

6 制定對策

針對造成頂管機調試過程中電氣故障的要因,小組成員經過反復討論,根據“5W1H”的原則制定了對策實施表(見表3)。

7 對策實施

7.1 消除瞬間電壓沖擊

在調試工作開始前,購置電源調壓器,組織人員進行技術交底,保證通電調試過程中平穩、可靠升壓。通過對單個元器件結合部分功能模塊線路的分別通電調試,對電源電壓進行消除瞬間沖擊,尤其是應用在控制回路中,保證元器件安全可靠使用。

實施效果:通過加強對技術交底,員工在頂管機調試過程中注意到電壓調壓器使用的諸多益處,使得接線、元器件連接和元器件損壞的次數和時間明顯減少。

7.2 強化特殊元器件入場檢驗工作

通過多方調研、多家比對,選擇供貨質量可靠、送貨周期短的商家簽訂長期供貨協議,保證提供的電器元器件質量。強化特殊元器件入場檢查制度,在對器件外觀檢查合格的基礎上,增加電氣性能檢測。對不能通過檢測的貨品拒絕收貨。

實施效果:通過嚴格控制元器件的入口途徑,調試過程中元器件損壞的頻次大大降低,給調試工作帶來了便利和流暢。

8 效果檢查

8.1 目標實現情況

經過小組成員的努力,頂管機調試過程中電氣故障產生的次數大大降低,使得調試的周期大大縮短,整體調試故障率有了大幅度下降。在2013年12月常山江頂管隧道工程的頂管機調試過程中,因為故障而中止調試的時間僅為102小時,頂管機調試故障率降低到了11.8%,QC小組圓滿完成了活動目標。

8.2 經濟效益

2013年12月,在西氣東輸二線南昌—上海支干線常山江頂管機工程中,頂管機調試故障率降低為11.8%,節約了大量人工費、材料費和工期,經過計算本次活動經濟效益為:8.5-1.4=7.1(萬元)。

8.3 小組收益

通過本次活動,小組的質量意識、問題意識、改進意識又有了進一步的增強。小組于2013年12月召開了小組會議,對活動前后的各方面的能力進行了評價和對比,效果如圖3所示。

參考文獻:

[1]中國質量管理協會.QC 小組基礎教材[M].北京:中國社會科學出版社,2008:100-125.

[2]中國質量協會.質量管理小組基礎知識[M].北京:中國計量出版社,2011:58-66.