粗軋平箱孔型對圓鋼頂鍛性能的影響

潘建洲

摘 要:圓棒生產線粗軋區域孔型系統普遍采用箱型加橢圓圓孔型系統,箱型孔設計選擇參數對金屬在孔型內流動控制甚為關鍵,參數不當將導致軋件表面質量缺陷,進而影響最終成品的頂鍛性能。通過對圓鋼產品頂鍛開裂形貌觀察與成因分析,結合箱型采用不同設計參數后圓鋼產品頂鍛性能的對比研究,得出了通過孔型優化設計與改善圓鋼產品頂鍛性能之間的相關系,從而較好地解決了成品頂鍛開裂這一難題。

關鍵詞:圓鋼 頂鍛開裂 箱型孔

中圖分類號: TG316 文獻標識碼:A 文章編號1672-3791(2015)06(a)-0000-00

Study on the influence of rough rolling flat roll and box hole of round steel forging quality

Pan jian-zhou

(Minguang CO.LTD bar steel rolling of Fujian San Steel Group, Sanming 365000,china )

Abstract:Box type and oval round pass system is widely used in round bar production line roughing area pass system, box type hole design parameter selection of metal in groove flow control is the key parameters will lead to improper defect of rolling workpiece surface quality, thereby affecting the final forging performance. By the forging cracking morphology observation and analysis of the causes of roof steel products, combined with box type with different design parameters of round steel top forging properties of comparative study, draw the by pass optimization design and improvement of round steel forging properties between the top, to better solve the finished forging cracking this problem.

Key words: round steel; Forging crack;Box type pass

優質碳素鋼、合金結構鋼等高品質圓鋼在使用過程中需要鍛打成型,如鍛打開裂將產生廢品,因此頂鍛合格率成為圓鋼的一個重要性能指標,是優質圓鋼檢驗的必檢項目。檢測時如頂鍛不合格,則需將該批次成品判廢處理。三鋼圓棒在生產初期,頂鍛指標不理想,其中以尾部樣開裂居多,為此需要對開裂原因進行分析并加以改進,以提高頂鍛合格率。

1熱頂鍛開裂機制及形貌

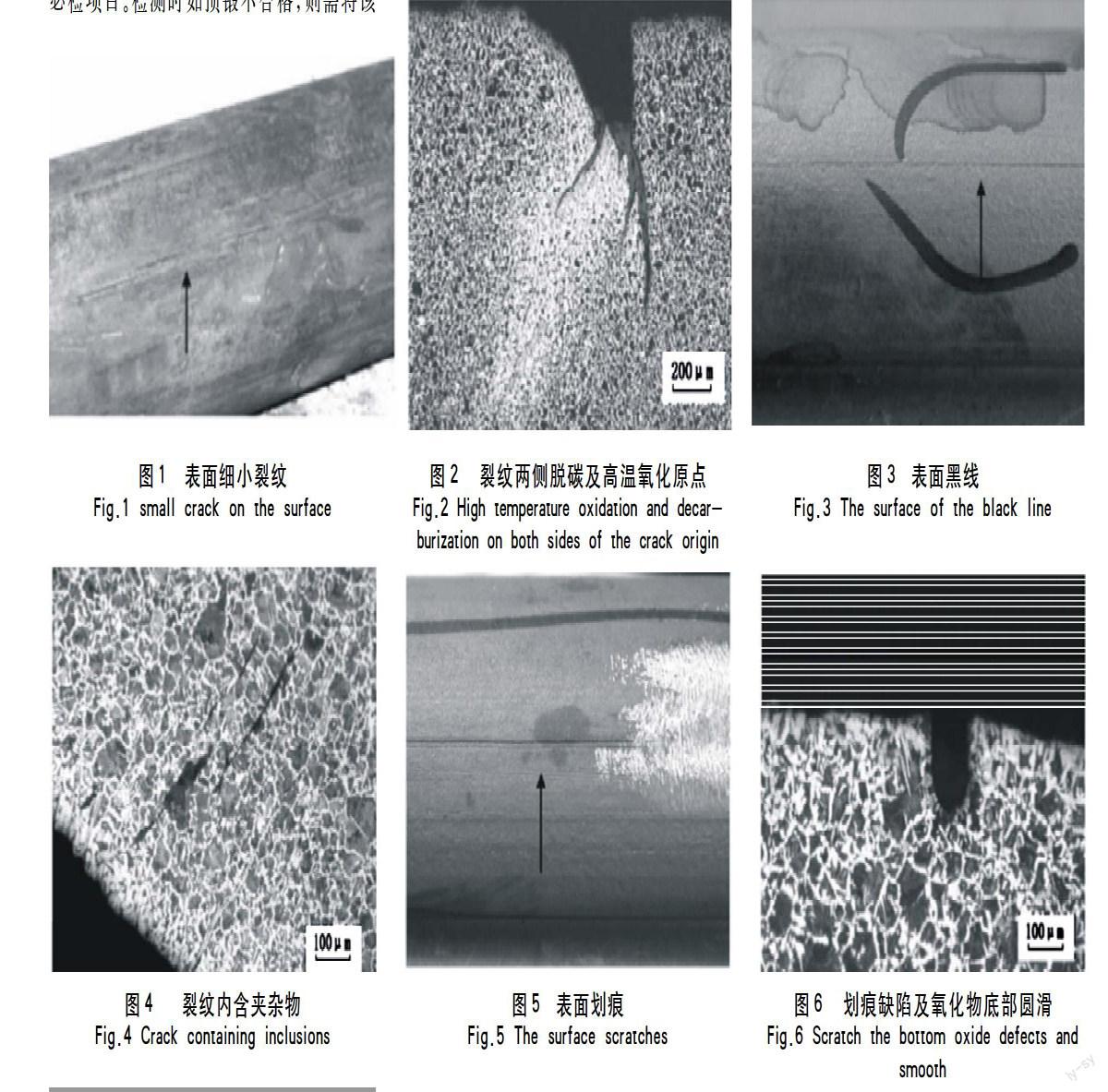

金屬材料的熱頂鍛開裂,通常是材料宏觀或微觀缺陷受到外力的作用而暴露、擴展或延伸造成。按工序分類,可分為原料自身缺陷和軋制產生的缺陷。其中軋制缺陷造成的頂鍛開裂占主要部分。軋制缺陷按產生的原因分別有:刮傷、折疊、褶皺等。在實際生產中,發現有5種典型的裂紋缺陷,具體形貌及金相組織如下:

1.1 鑄坯表面缺陷造成的裂紋

2尾部開裂原因分析

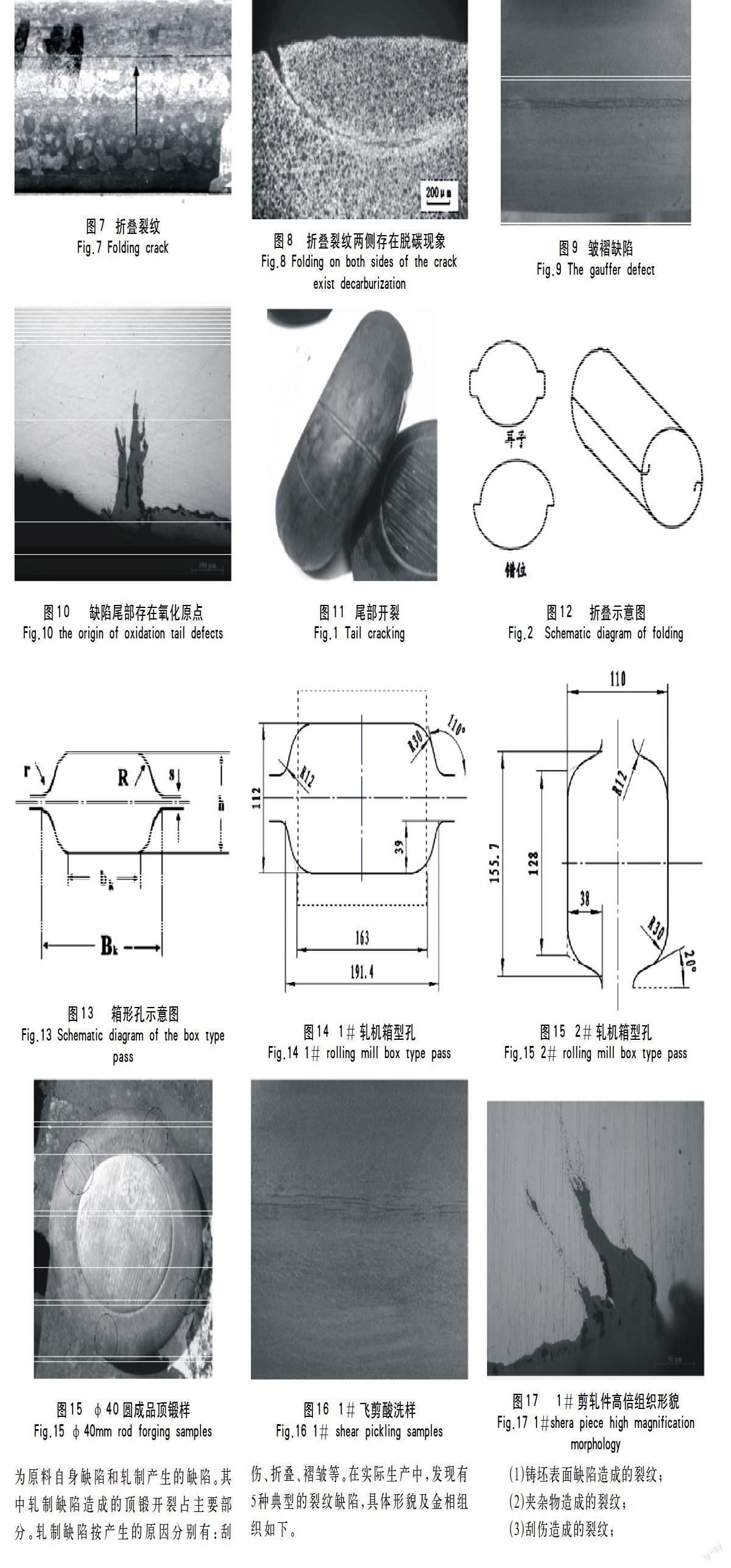

通過對尾部開裂樣進行金相分析,成品尾部頂鍛情況見圖11。開裂的原因主要是折疊造成的,經現場查看,粗軋前兩道次采用平輥,因料型尾部扶持度不良,尾部產生扭轉,在后道槽孔中形成耳子再被壓倒軋平產生折疊,形成原理如圖12

3.2 改用箱型孔后圓鋼的頂鍛質量

改用箱型孔后尾部扭轉現象得到改善,但小規格成品有細裂紋,φ40mm以上規格圓鋼有4條明顯近似對稱的裂紋,見圖15。

取1#飛剪樣做酸洗及金相分析(見圖16、17),結果如下:

試樣表面存在4簇對稱的表面缺陷,缺陷最深約0.25mm,缺陷內存在氧化物,部分缺陷尾部存在氧化原點。 經4%硝酸酒精腐蝕:缺陷兩側組織一致。初步判斷該缺陷為褶皺裂紋。

取1#軋機樣酸洗,在樣品角部1公分范圍內有多條斷續褶皺,見圖18,說明在1#軋機處已形成裂紋源。

4裂紋原因分析

通過排除法分析,造成該處褶皺應與新改孔型有關,對箱型孔與坯料進行CAD畫圖模擬分析:

該孔型槽底寬度163mm,槽底倒角R30mm,槽底直線段長度126mm,坯料熱態實測尺寸165mm*165mm,變形后尺寸113mm*180mm。當坯料咬入軋機時,四個角部最先與孔型側壁四點接觸,而受到正向壓力(受力分析如圖19),該力與槽底倒角垂直,與坯料對角線成4.44°交角,在此力作用下,軋件角部先產生變形,角部金屬朝中下方向移動。當軋件完全咬入軋機后,受到豎直方向軋制力的影響,軋件寬展發生較大變化,邊角部變形加劇,同時坯料寬度方向受到側壁的限制,部分金屬向上方流動,角部金屬因無法正常流動產生堆積形成皺褶。經多道次變形延伸后,成為細小裂紋。當軋制規格較小時,裂紋不明顯,規格較大時則清楚可見。

圖19 角部受力分析示意圖

Fig.19 Schematic diagram of the stress analysis of the corner

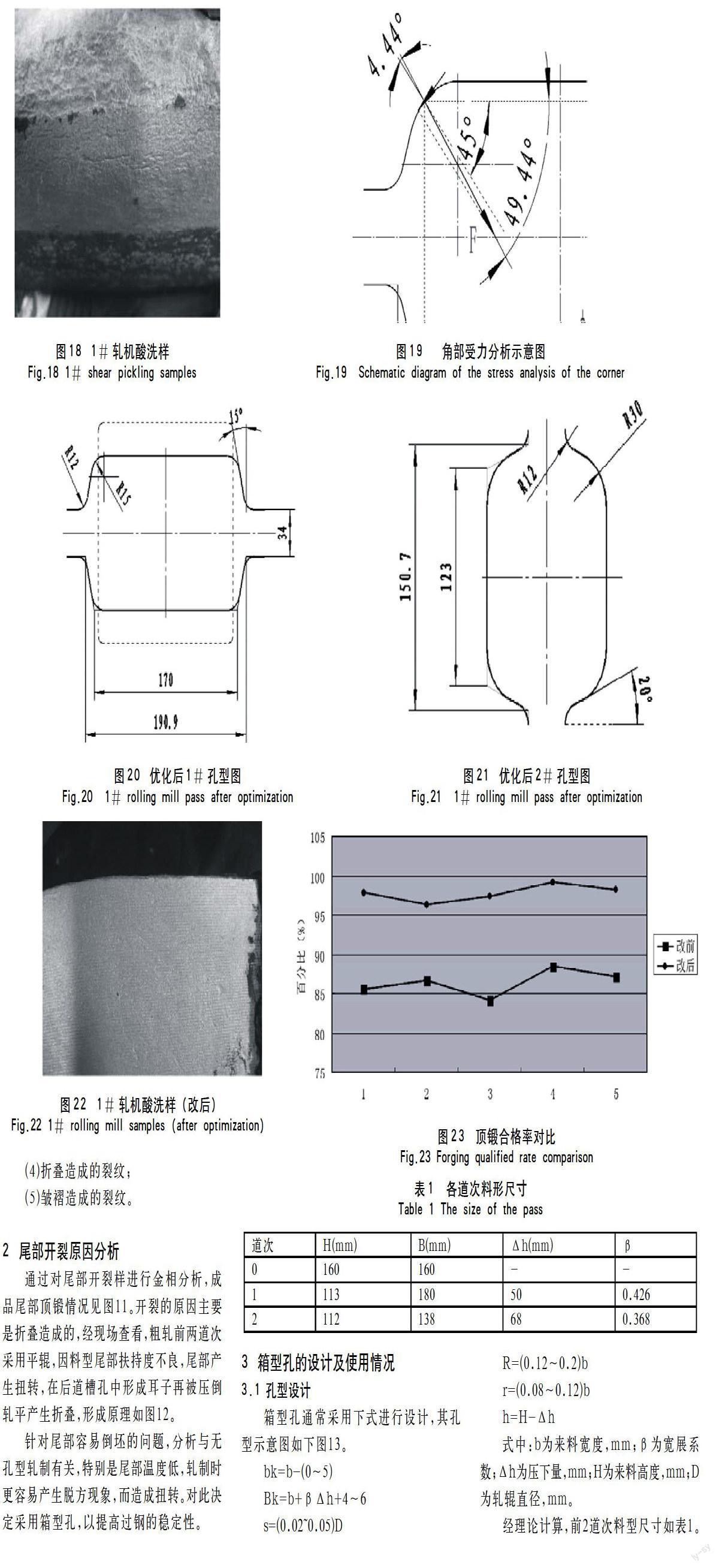

5 優化改進

5.1 改進措施

1#孔型槽底寬度加大7mm,側壁斜度由20°改為15°,內圓角半徑由30mm改為15mm。2#孔型因充滿度不足90%,孔型扶持力不理想,將槽底寬度減小5mm。改后充滿度達92%。改進后孔型如圖20、21:

6 結語

隨著市場對圓鋼質量要求的不斷提高,成品熱頂鍛合格率已成為用戶特別關心的一項指標,生產單位除了要控制好坯料自身的缺陷,更要控制好生產過程中帶來的缺陷。軋制過程中刮傷、折疊等缺陷容易查找,但因孔型設計而造成的褶皺則不易發現,金相分析時容易與坯料缺陷混淆,導致故障處理不及時,而出現批量質量事故。為此,在做孔型設計時,除了借鑒傳統的孔型設計理論外,更需要結合生產實際特點,設計符合自身條件的孔型。只有這樣才能避免因基礎條件不足,而造成的質量問題。

參考文獻

[1] 樊超偉,王子龍等.優碳圓鋼表面質量改進[J],軋鋼,2014,增刊1:181

[2] 張江山,李京社等.鑄坯表面劃傷在圓鋼軋制過程中的演變研究[J],軋鋼,2014,31(6):28

[3] 趙松筠. 型鋼孔型設計. 北京:冶金工藝出版社. 2005

[4] 孔祥濤 包燕平 孫彥輝等.影響中、小型轉爐45圓鋼熱頂鍛合格率的冶金因素分析[C] 2005年中國鋼鐵年會論文集[A]:209 [5] 梁進健 馮彥紅等.圓鋼熱頂鍛性能攻關 柳鋼科技 2013年第二期.18.