汽車制造業沖壓生產的質量管理

郭小蘭

摘 要: 汽車生產制造過程中,沖壓生產是重要的生產環節之一,也是整個汽車制造生產的第一個環節。因此,加強汽車制造業沖壓生產的內部質量管理,建立數字信息化質量控制系統,成為提高產品質量、降低生產成本、提升企業競爭力的必要手段。本文介紹了汽車沖壓件質量體系、沖壓過程質量控制、沖壓產品質量控制、沖壓過程自動監控。

關鍵詞: 汽車制造 質量控制 自動監控

據統計,汽車上有60%~70%的零件是用沖壓工藝生產出來的。因此,沖壓技術對汽車的產品質量、生產效率和生產成本都有重要影響。由于沖壓工藝具有生產效率高、尺寸一致性好、原材料消耗低等優點,因此,汽車上的許多結構件,如車廂的底板和側板等,廣泛采用沖壓件。

汽車上的沖壓件具有尺寸大、形狀復雜、配合精度及互換性要求高和外觀質量要求高等特點。例如:汽車覆蓋件,多是三維非數學曲面,不僅外觀質量要求高,以滿足汽車造型的要求,而且要求配合精度高、形狀和尺寸的一致性好,保證其焊接和裝配的質量。因此,生產汽車覆蓋件所用的設備、模具和原材料,都和一般沖壓件生產所用的設備、模具和原材料有所不同[1]。

1.汽車行業的質量管理要求

考慮到汽車生產的復雜性,對于汽車零部件生產的質量管理,提出了一些更嚴格的要求,以確保汽車的產品質量和汽車生產順利進行。美國克萊斯勒汽車公司、福特汽車公司和通用汽車公司共同制訂的QS9000標準,已被廣泛采用。汽車行業對企業質量體系的要求,是建立在ISO9000的基礎上的,對“生產件審批程序”、“持續改進”和“制造能力”等方面做出更詳細的要求。因此,作為汽車零部件生產的企業,首先要達到ISO9000標準的基本要求,還要滿足QS9000標準的行業要求,才能成為合格的供應商。

2.汽車沖壓件質量體系

從事汽車沖壓件生產的企業,既要根據ISO9000標準的基本要求和汽車行業QS9000的要求,又要結合沖壓生產的特點和企業的具體情況,建立和健全自己的質量體系。首先,企業最高管理者應制定質量方針,包括質量目標和對質量的承諾,并形成文件。其次,質量體系應編制組織機構圖,并對質量職能進行明確,明確各部門及其負責人的職責、權限及相互關系,并形成文件。要根據企業的具體情況,選定采用何種質量保證模式。通常,對于生產汽車沖壓件的企業,可選用ISO9002。

要編制質量手冊、程序文件和第三層次文件,對選定的質量保證模式中的每個質量要素做出具體規定。既要符合標準要求,又要在企業內可操作,保證它能有效實施。質量體系應明確并提供必要的資源(包括人員、資金、設備、技術等),以確保質量方針和目標實施。為了滿足特定產品的質量要求,應針對特定產品進行質量策劃,編制質量控制計劃,規定專門的質量措施、資源和活動,達到要求的質量。質量體系建立后,應定期進行內部質量審核和管理評定,以便不斷健全和完善,并爭取通過第三方認證機構的認證。

3.沖壓過程質量控制

過程控制的實質是過程的質量控制,指為了實現過程目標(包括質量、效率和進度的要求)采取的作業技術和活動[2]。這是保證產品質量的重要環節之一,控制的目的在于減少在諸多干擾因素下過程產生的波動,保證過程的穩定性和一致性,從而使過程輸出保持在符合要求的范圍內。當過程出現偏離控制目標的趨向時,就采取相應措施,使其恢復到穩定狀態。沖壓過程質量控制可從以下幾個方面進行控制:沖壓工藝設計質量控制、模具設計與制造質量控制、文件和資料控制、原材料的控制、技術文件及技術標準和資料控制、下料過程控制、沖壓過程控制。

4.沖壓產品質量控制

汽車覆蓋件沖壓成形是一個幾何非線性、材料非線性、邊界條件非線性等復雜的力學過程。而且汽車覆蓋件要經過多道工序甚至幾十道工序才能完成,在每道工序中都會因沖壓有關參數、沖壓條件等質量問題。總的來說,在拉深過程中經常出現的問題有破裂、起皺和回彈等[3]。

當產品的外觀、尺寸、性能等質量特性(項目)與設計要求有偏差(缺陷)時,需對產品質量進行評價。可參考德國汽車聯合會(VDA)制定的質量指數(QKZ)法進行。按VDA規定,為了對各個缺陷進行公平的評價,必須根據零件的不同用途,對項目和缺陷進行分類和加權,然后計算質量指數(QKZ)。

對缺陷的評價,是根據它們造成的后果進行分類和加權的:

A類(關鍵)缺陷:預見到會對人身造成危險和不安全的缺陷。加權系數為10。

B類(主要)缺陷:非關鍵缺陷,預計會導致產生事故或影響可使用性,不能完全按照規定的用途使用。加權系數為5。

C類(次要)缺陷:預計按照規定的用途使用不會受到多大影響,或者與適用的標準有偏差,但對設備、裝置的使用與操作、運行僅有輕微影響的缺陷。加權系數為1。

項目的加權系數與缺陷的加權系數是一致的。

每個項目的缺陷分數的計算:

A類缺陷數×10+B類缺陷數×5+C類缺陷數

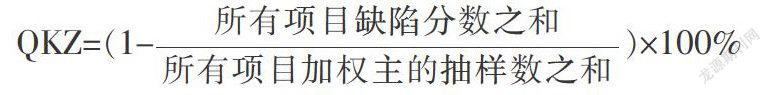

質量指數QKZ的計算:

5.沖壓過程自動監控

現代沖壓技術的另一個重要特點是對沖壓過程進行自動監控,以保護沖壓件的質量,在亞毫米沖壓項目的自動檢測和監控中,其研究成果就包括沖壓過程的特征分析、在線診斷和檢測系統、高速和非接觸的沖壓件測量系統、沖模維護的科學預測系統、沖壓成形關鍵參數的在線調節和補償系統等。

沖壓過程引起工件質量發生變化的原因主要有凹凸沖模的磨損、裂紋及沖模錯位等,這些微小變化可由高分辨率的位移傳感器和沖壓力傳感器進行跟蹤檢測。其中位移測量是極重要的一種測量,位移傳感器通常由安裝在模具上方的關源和位于下方的接收單元構成,可監視偏差,跟蹤加工全過程,及時輸出監測信息和進行報警停機。

參考文獻:

[1]王新華.汽車沖壓技術[M].北京理工大學出版社,1999.

[2]柴邦衡,劉曉論.制造過程管理[M].北京:機械工業出版社,2006.

[3]張靜.汽車覆蓋件沖壓成形關鍵技術仿真優化及沖壓質量控制研究[D].揚州大學,2012.

[4]趙桂范,楊娜.汽車制造工藝[M].北京大學出版社,2013.04.