蜂窩狀涂覆型脫硝催化劑工藝研究

費(fèi)珊珊 陶長(zhǎng)元 劉波

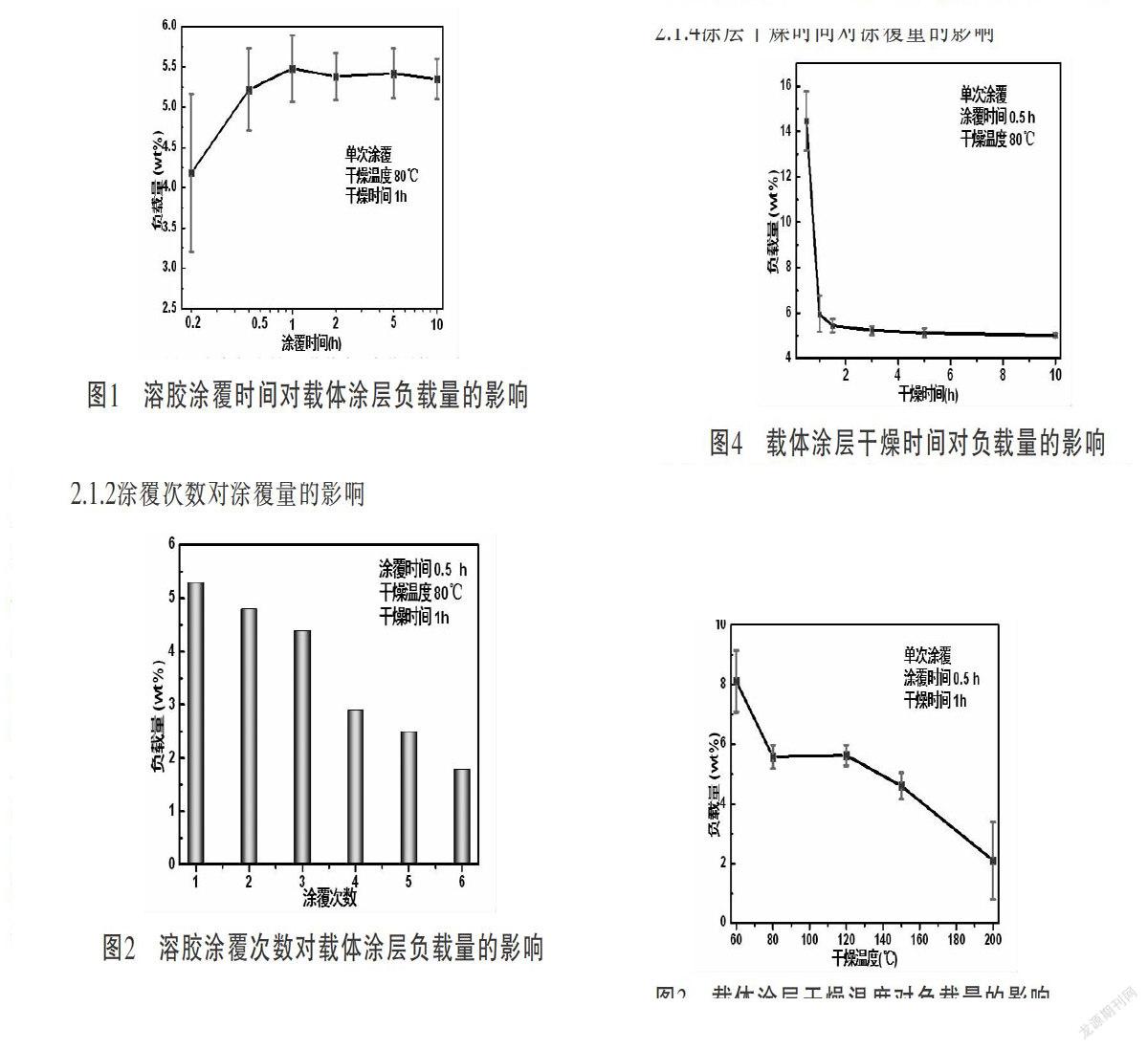

摘 要:本課題采用堇青石作為基體材料,浸凃法涂覆載體涂層和負(fù)載釩鉬活性組分,考察催化劑涂層黏結(jié)強(qiáng)度、微觀形貌、催化活性等性能。結(jié)果表明,在涂覆過程中,載體涂層吸附速率快,均約為0.5h就達(dá)到了吸附飽和,增加涂覆及浸漬次數(shù),可顯著增大載體涂層的整體負(fù)載量,但增量逐次遞減。載體涂層固化過程中,80℃的固載溫度最宜,約1h負(fù)載量保持穩(wěn)定。

關(guān)鍵詞:堇青石蜂窩陶瓷 整體式催化劑 SCR脫硝催化劑

隨著近年來燃煤煙氣和機(jī)動(dòng)車輛尾氣中NOx的大量排放,導(dǎo)致大氣污染問題日益突出,人們環(huán)境保護(hù)意識(shí)逐漸提高,使得以NH3作為還原劑選擇催化還原(NH3-SCR)大氣中的氮氧化物技術(shù)成為目前一個(gè)研究熱點(diǎn)并得到廣泛應(yīng)用。蜂窩狀整體擠出式催化劑已成功應(yīng)用于工業(yè)煙氣脫硝領(lǐng)域,但催化劑用量大、成本高。此外,鑒于我國含砷的燃煤較多,需添加具有一定抗砷中毒效應(yīng)的鉬助劑。催化劑中摻雜鉬后,可以顯著提高抗砷性,但是鉬在一定程度上會(huì)降低整體式催化劑的機(jī)械強(qiáng),因此市場(chǎng)上未見整體擠出式的釩鉬鈦催化劑。整體式涂覆型催化劑較之于傳統(tǒng)整體擠出式具有機(jī)械強(qiáng)度大、催化劑用量少、制備工藝簡(jiǎn)單及易于廢舊再生、延長(zhǎng)使用壽命等特點(diǎn)。

整體式催化劑主要由基體、涂層和活性組分構(gòu)成。由于堇青石具有良好的熱穩(wěn)定性、低廉的成本及良好的機(jī)械強(qiáng)度,成為應(yīng)用廣泛的基體材料,尤其在汽車工業(yè)中凈化機(jī)動(dòng)車尾氣凈化領(lǐng)域。……