三元乙丙橡膠絕熱層的燒蝕特性研究

曹 軍,房 雷,2

(1.中國空空導彈研究院,河南 洛陽 471009;2.航空制導武器航空科技重點實驗室,河南 洛陽 471009)

0 引 言

第四代空空導彈具有發射后不管和多目標攻擊、飛行速度快、機動過載能力強、射程遠等特點[1]。空空導彈的大機動能力對發動機熱防護體系提出了很高的要求,而絕熱層位于殼體內表面與推進劑之間的熱防護材料,主要作用是通過自身的不斷分解、燒蝕帶走大量熱量,減緩燃氣的高溫向殼體的速度,避免殼體達到危及其結構完整性的溫度,保證發動機正常工作[2],它是固體火箭發動機內防護的重要組成部分。因此,正確選擇絕熱層的種類顯得非常重要。目前,空空導彈的固體火箭發動機多采用丁羥基絕熱層和三元乙丙橡膠(EPDM)絕熱層。其中,三元乙丙橡膠絕熱層材料因其密度低、熱分解溫度高、熱分解吸熱大、耐熱氧老化性能好、充填系數大,與多種推進劑及殼體材料均有良好的相容性,是發動機理想的絕熱材料[3]。丁羥基絕熱層因與廣泛運用型號發動機推進劑(丁羥三組元推進劑、丁羥四組元推進劑)、丁羥基包覆層材料相似,具有良好的相容性和粘接性能而被青睞[4]。

本文在分析發動機絕熱層燒蝕過程的基礎上,建立了三元乙丙橡膠的燒蝕模型,并通過發動機模擬過載試驗臺對采用不同類型絕熱層的發動機進行絕熱層燒蝕性能研究,驗證了EPDM 的燒蝕機理及燒蝕性能。

1 EPDM 絕熱層的燒蝕過程及模型

1.1 燒蝕過程

三元乙丙橡膠屬于碳化材料類,也稱消極絕熱材料,它的熱防護原理主要是在吸收大量外界熱量的同時,材料內部出現熱解化學反應,使絕熱層發生碳化、剝蝕,從而帶走大量的熱量[5]。

發動機工作時,產生大量高溫高壓燃氣,通過對流換熱等熱傳遞方式與絕熱層進行熱交換,絕熱層在吸收熱量的過程中,內部材料組份之間產生熱解化學反應,材料內部高聚物逐漸分解裂化,形成氣體逸出,形成熱解層,隨著絕熱層吸收的熱量不斷增加,材料組份開始熱解失水,材料開始碳化,形成碳化層。

1.2 燒蝕模型

采用圖1 所示的分層模型,即燒蝕層、碳化層、熱解層和原始材料層[6]。

圖1 絕熱層的燒蝕模型

最外層為燒蝕層,其厚度為材料的燒蝕后退距離;第二層為碳化層,此層主要由材料熱分解留下的碳骨架組成;第三層為熱解層,內部材料組份之間產生熱解化學反應,釋放熱解氣體。針對本文研究的三元乙丙橡膠絕熱層,參考文獻[5]熱重分析試驗結果:該材料在溫度達到700 K 時,材料的原始重量已經減少了97.5%,表明材料內部發生了激烈的熱解反應;第四層為原始材料層。

2 試 驗

2.1 試驗方案

采用半裝藥發動機方案進行過載試驗研究,藥型為發動機工作5 s 后的圓管藥型,藥柱內徑為140 mm,長1 400 mm,絕熱層為裸露狀態,厚8 mm;其結構如圖2 所示。

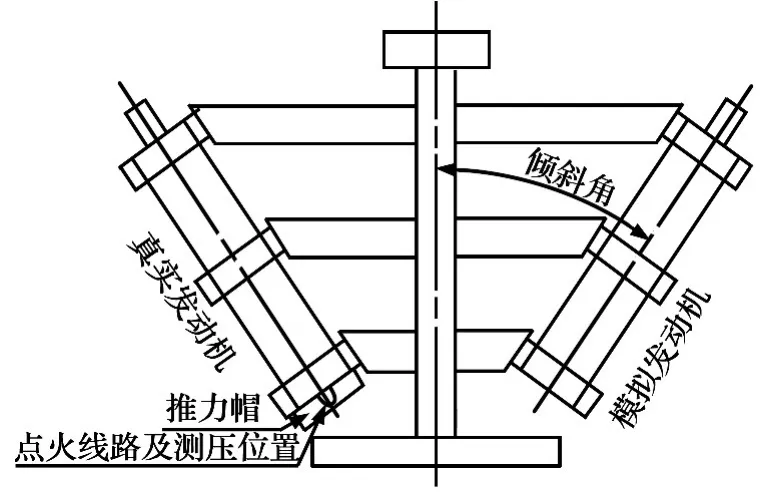

發動機的裝夾如圖3 所示,垂直紙面向外為轉臺轉動方向,右邊的為模擬發動機。啟動旋轉臺,當轉臺轉速達到規定的轉速并穩定后,發動機點火直至工作結束,再停止轉臺。

圖2 過載試驗發動機

圖3 發動機裝夾位置圖

為了能定量、定性分析三元乙丙橡膠的燒蝕性能,本文采取兩種途徑:一是在橫向過載不變的情況下,分析不同推進劑鋁粉含量對三元乙丙橡膠的燒蝕影響;二是在推進劑鋁粉含量及橫向過載一定的條件下,分析目前廣泛應用于固體火箭發動機的兩種絕熱層三元乙丙和丁羥基絕熱層的燒蝕性能。

共進行3 發半裝藥發動機過載試驗,發動機組合方案如表1 所示。

表1 半裝藥過載試驗發動機研究組合方案

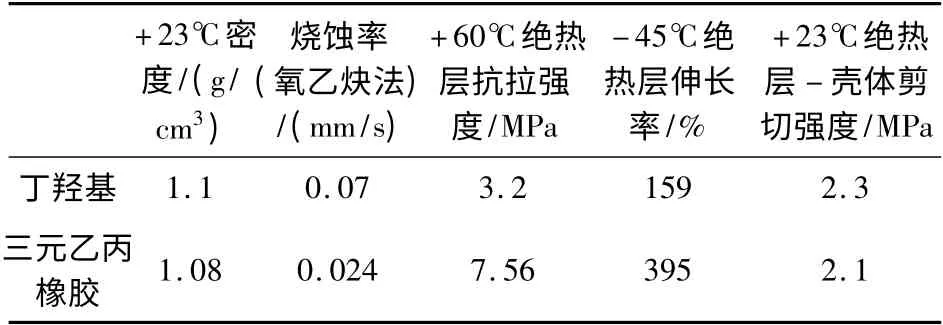

三元乙丙橡膠絕熱層與丁羥基絕熱層的性能參數對比如表2 所示。

表2 兩種絕熱層性能參數對比

2.2 測量方案

發動機工作結束后,將絕熱層表面碳化層去除干凈,不傷到絕熱層基體,用測試儀對絕熱層剩余厚度進行測量。

EPDM 絕熱層殘余厚度周向、軸向測量方案如圖4 ~5 所示。

圖4 周向測量方案

圖5 軸向測量方案

2.3 試驗結果

過載試驗后,三個狀態的發動機未發現重大缺陷,外觀良好,未發生燒穿現象。從圖6 可看出,發動機燃燒室內出現明顯的粒子流局部沉積和偏聚,在尾部形成局部嚴重燒蝕區。

圖6 過載試驗發動機燒蝕情況

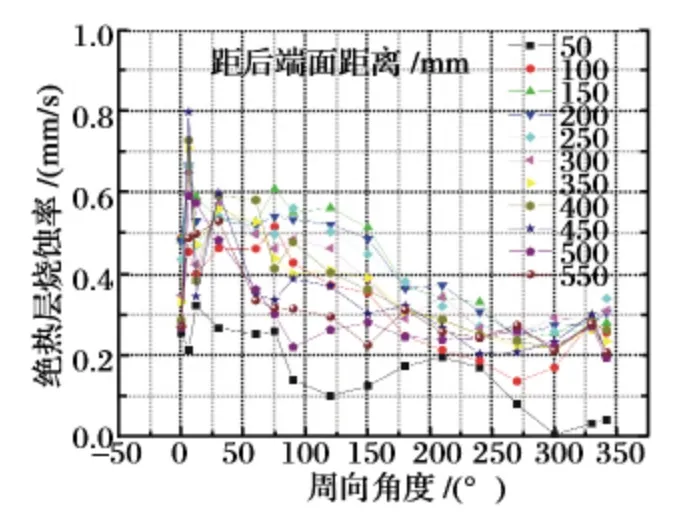

將絕熱層表面碳化層去除干凈,不傷到絕熱層基體,用測試儀對絕熱層剩余厚度進行測量,并根據發動機的工作時間計算過載條件下絕熱層平均燒蝕率曲線,如圖7 ~9 所示。Ⅰ、Ⅱ、Ⅲ狀態發動機過載試驗的絕熱層最大平均燒蝕率分別為1.02 mm/s,1.09 mm/s,0.8 mm/s。

圖7 Ⅰ狀態發動機過載試驗絕熱層平均燒蝕率

圖8 Ⅱ狀態發動機過載試驗絕熱層平均燒蝕率

圖9 Ⅲ狀態發動機過載試驗絕熱層平均燒蝕率

2.4 試驗分析

試驗發動機采用半裝藥形式,發動機絕熱層直接暴露在燃氣流中,EPDM 絕熱層燒蝕主要原因是:復合推進劑燃燒產生的金屬粒子在橫向加速度的作用下偏轉、凝聚,金屬粒子通過熱傳導方式與絕熱層進行熱交換,絕熱層隨著自身溫度的升高出現熱分解、燒蝕,同時,發動機工作過程中產生的高溫高壓燃氣對絕熱層表面進行劇烈沖刷,導致碳化層的絕熱層剝落,這樣新的金屬粒子重新附著在絕熱層表面,進行熱傳遞。

從圖7 ~8 可看出,Ⅰ、Ⅱ狀態試驗發動機絕熱層最大燒蝕率分別為1.02 mm/s,1.09 mm/s。這說明在相同鋁粉含量推進劑、相同過載條件下,三元乙丙絕熱層材料更具抗燒蝕、抗沖刷能力,其抗燒蝕性能優于丁羥基絕熱層,驗證了表2 中三元乙丙橡膠的氧乙炔燒蝕率小于丁羥基絕熱層。

從圖7、圖9 可看出,Ⅰ、Ⅲ狀態試驗發動機絕熱層最大燒蝕率分別為1.02 mm/s,0.8 mm/s。這說明在相同橫向過載及絕熱材料的情況下,絕熱層的燒蝕率取決于推進劑鋁粉含量的大小。推進劑的鋁粉含量越高,燃氣中金屬粒子越多,金屬粒子在側壁絕熱層上附著的越密集,燃氣對絕熱層的沖刷更嚴重,絕熱層的燒蝕率越大。

圖10 為去掉碳化層后基體層的電鏡掃描全景圖,從圖中可看出,試樣的厚度為2.8 mm 左右。該絕熱層試樣燒蝕的厚度應為碳化層與絕熱層基體的厚度之和,為4.3 mm。這說明絕熱層試樣在吸收外界熱量的同時,材料內部出現熱解化學反應,導致材料發生膨脹,厚度加大(原始厚度為3 mm),而且從圖10 中可以清晰辨別出碳化層、熱解層、原始基體層三層結構。其中最上面是碳化層,為疏松結構狀;最下面是材料基體層,為致密結構狀;剩余中間層為熱解層。這與圖1 絕熱層的燒蝕模型一致。

圖10 試件部分電鏡掃描圖

3 結 論

(1)對比于丁羥基絕熱層,在相同鋁粉含量推進劑、相同過載條件下,三元乙丙絕熱層材料更具抗燒蝕、抗沖刷能力;

(2)在相同橫向過載及絕熱材料的情況下,絕熱層的燒蝕率取決于推進劑鋁粉含量的大小。推進劑的鋁粉含量越高,燃氣對絕熱層的沖刷更嚴重,絕熱層的燒蝕率越大;

(3)簡要描述了粒子流對三元乙丙橡膠絕熱層燒蝕機理,并對燒蝕后絕熱層試片進行電鏡掃描分析,驗證了所提出的燒蝕模型的合理性。

[1]邢志浩,劉燕賓,王虎干,等. 過載條件下固體火箭發動機內流場及絕熱層燒蝕研究[J]. 航空兵器,2013(4):38-40.

[2]汪建麗,王紅麗,熊治榮,等. 三元乙丙橡膠絕熱層在固體火箭發動機中的應用[J]. 宇航材料工藝,2009(2):12-14.

[3]秦鋒,張崇耿,張新航,等. 耐燒蝕三元乙丙橡膠絕熱層材料的性能研究[J]. 制造技術研究,2010(3):26-28.

[4]時藝娟,張艷,舒慧明. 復合推進劑用HTPB 絕熱層研究[J]. 化工新型材料,2013(12):174-175.

[5]曹軍. 炮射固沖發動機絕熱層傳熱燒蝕仿真與試驗研究[D]. 南京:南京理工大學,2009:18-20.

[6]余曉京. 富氧環境下絕熱層燒蝕模型研究[D].西安:西北工業大學,2004.