基于STAR-CCM+的發(fā)動機冷卻風扇CFD仿真分析

孟慶林,尹明德,朱朝霞

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

發(fā)動機冷卻風扇的主要作用是加快空氣的流動,加速冷卻劑的冷卻效果。風扇靜壓和質量流率是冷卻風扇的重要性能參數(shù),因此,為滿足冷卻系統(tǒng)的散熱量要求,冷卻風扇在相應的壓力和轉速下應有足夠的空氣質量流率。本文以實際使用中的某車型發(fā)動機冷卻風扇為研究對象,其基本性能要求是:在環(huán)境溫度為30℃±10℃、工作轉速為2 000r/min情況下,風扇靜壓為75Pa時,風扇的風量為0.96kg/s。基于此,利用STAR-CCM+分析軟件對冷卻風扇進行性能模擬,以分析風扇運行的性能參數(shù)以及噪聲的影響因素[1-3]。

1 系統(tǒng)建模

1.1 風扇3D模型的建立

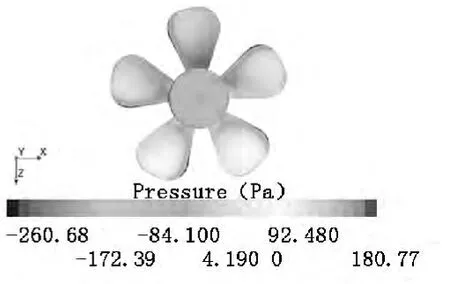

在對仿真分析結果影響不大的情況下,為了減少計算工作量,將風扇輪轂上的孔洞簡化為實體,用Pro/E建模軟件建立的風扇三維模型如圖1所示。把該模型以.step格式導入到Hypermesh前處理軟件中進行面網(wǎng)格劃分,然后導出面網(wǎng)格模型,以.stl格式存盤,以便進行后續(xù)處理。

1.2 流場仿真模型的創(chuàng)建

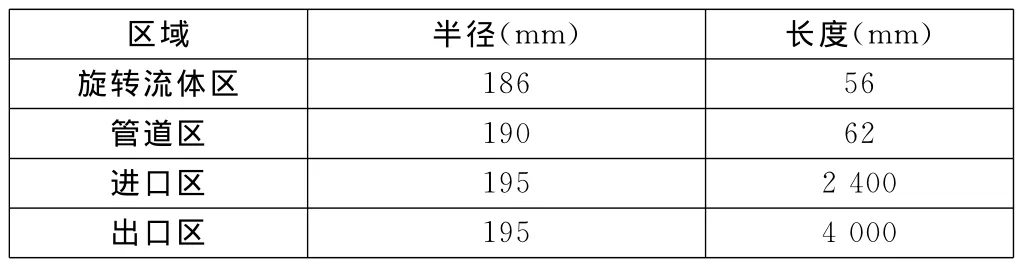

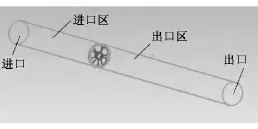

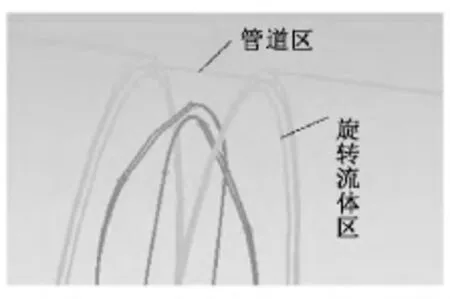

考慮到通流區(qū)內的流場特性以及為方便以后的網(wǎng)格劃分,將仿真模型分為進口區(qū)、出口區(qū)、旋轉流體區(qū)和管道區(qū)四個區(qū)域[4]。根據(jù)風扇性能實驗要求,設置入口區(qū)長度不小于入口管道直徑的6倍,出口區(qū)長度不小于出口管道直徑的10倍[5];為了盡量減小分析誤差,旋轉流體區(qū)交界面半徑應盡可能地接近風扇旋轉半徑;旋轉流體區(qū)與管道區(qū)的半徑差為4mm,和實際應用中風圈與風扇旋轉半徑差相等。各區(qū)域幾何參數(shù)如表1所示,建立的仿真模型如圖2和圖3所示。

圖1 風扇三維實體模型

表1 仿真模型區(qū)域幾何參數(shù)

圖2 通流區(qū)模型

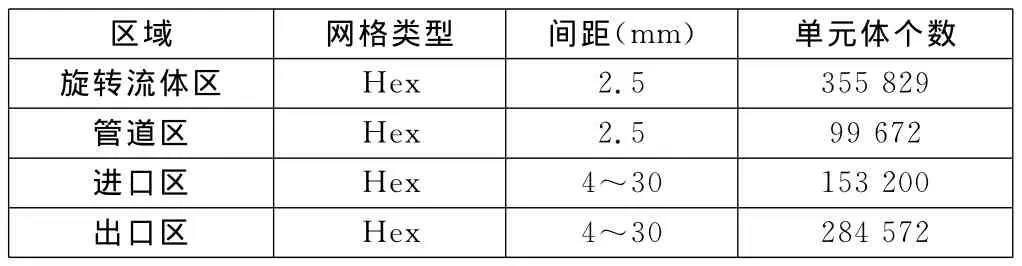

1.3 網(wǎng)格劃分

利用STAR-CCM+軟件的網(wǎng)格劃分優(yōu)勢,對仿真模型分區(qū)域單獨劃分網(wǎng)格,并對模型進行局部加密,所有區(qū)域均使用切割體(Trimmer)網(wǎng)格劃分方式,并保證網(wǎng)格劃分的質量和數(shù)量,以便得到更為精確的分析結果。由于進、出口非加密區(qū)域流場變化比較平穩(wěn),因此此區(qū)域網(wǎng)格間距最大,旋轉流體區(qū)和管道區(qū)內流場復雜以及壓力場變化劇烈,所以此區(qū)域網(wǎng)格間距最小。最終得到的網(wǎng)格劃分模型參數(shù)見表2,模型如圖4和圖5所示。

圖3 旋轉流體區(qū)模型

表2 網(wǎng)格模型參數(shù)

圖4 通流區(qū)網(wǎng)格圖

圖5 旋轉流體區(qū)網(wǎng)格圖

2 仿真模型選擇與參數(shù)設置

2.1 設定邊界條件

在此分析模型中,假定空氣為理想氣體,因此只需設定氣體的絕對溫度以及相對大氣壓的相對壓力,由理想氣體狀態(tài)方程,便可得到氣體密度。起初由于不知道進口處的空氣流速,故將進口區(qū)的進口面設為“Stagnation inlet”條件;因出口區(qū)直接與大氣相連,故將出口區(qū)出口面設為“Pressure outlet”條件;其他壁面設為“Wall”條件。并設置旋轉流體區(qū)與管道區(qū)以及管道區(qū)與進、出口之間的交界面(Interface)。

2.2 風扇旋轉模型

對于風扇的模擬,STAR-CCM+提供了簡單可靠的模擬方法,即MRF模型(Multiple reference frame),又稱多參考坐標系方法,即風扇運動所引起的動量源效果被定義為相對于風扇軸具有給定轉速的一個轉動慣量。在模擬計算中只需設定其運動的相對坐標系(圓柱坐標系)和角速度,本文將旋轉流體區(qū)的旋轉速度設置為2 000r/min,旋轉方向為y軸正方向,這樣風扇本身不需要旋轉(即無需網(wǎng)格運動),就可以模擬旋轉的效果。

2.3 流場仿真模型的設定

發(fā)動機冷卻風扇的流場屬于低馬赫數(shù)流動,所以可以認為空氣為不可壓縮的理想氣體;內部流動為穩(wěn)態(tài)流動,采用定常計算,忽略重力影響。采用Coupled耦合隱式求解器,動量方程、湍流動能、湍流耗散項均采用二階迎風格式離散;綜合考慮求解精度和計算量,SIMPLE算法更適合作為發(fā)動機冷卻風扇的氣動性能計算的速度壓力耦合算法;靠近風扇附近流場的流線高度旋轉,彎曲程度大,選擇RNGκ-ε湍流模型。本模型將收斂準則定為連續(xù)(Continuity),監(jiān)測項殘差小于1×10-4,并建立了出口區(qū)y=3m截面處的空氣質量流率監(jiān)測面。

3 流場計算仿真及結果分析

3.1 仿真結果

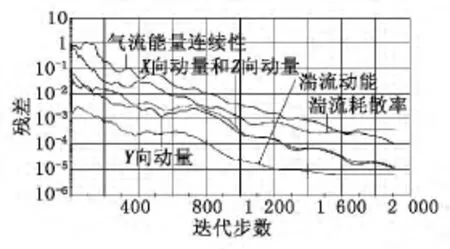

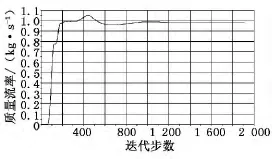

通過CFD仿真分析可以得到豐富的流場內部特征,這些信息可以幫助研究風扇運行的機理,改進風扇的性能。要判斷仿真模型的準確性,需要對這些流場特性進行分析,研究其是否能夠反映流場的實際情況,可以從速度矢量、流線、壓力場等三個方面對流場特征進行分析。流場仿真經(jīng)過1 912迭代步后結果收斂,流場殘差曲線如圖6所示。監(jiān)測面的質量流率為0.981 2kg/s,監(jiān)測面的質量流率隨迭代次數(shù)的變化如圖7所示。

圖6 流場殘差曲線圖

圖7 監(jiān)測面質量流率收斂曲線

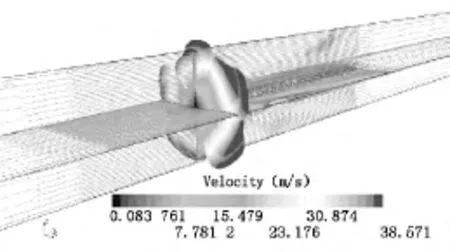

圖8為x=0與z=0截面速度矢量圖。從圖8可以看出:進口區(qū)氣流在經(jīng)過風扇后有較為明顯的加速;并且沿出口區(qū)軸線形成一個圓錐形的低速區(qū),該區(qū)域速度遠小于外圍氣流速度,一方面是因為風扇輪轂部分擋住了進口區(qū)的來流空氣,在出口區(qū)靠近輪轂處形成了一個局部負壓區(qū)所造成的,另一方面是因為靠近風扇處的出口氣流在風扇離心力的作用下向外離散所致。沿著低、高速區(qū)域的圓錐形交界面上會形成巨大的渦流區(qū),越靠近風扇區(qū)域,氣流的湍流運動越充分,所引起的渦流區(qū)域就會越大;在遠離風扇區(qū)域,隨著湍流運動的削弱,渦流區(qū)逐漸變小甚至消失。隨著大尺度渦的破裂以及渦流與風扇之間的相互作用,就會產(chǎn)生渦流噪聲,所以沿著圓錐形交界面處是產(chǎn)生風扇噪聲的主要區(qū)域。圖9為葉片壁面上的速度矢量圖,同實際情況相對比可知仿真模型的正確性。

圖8 x=0與z=0截面速度矢量圖

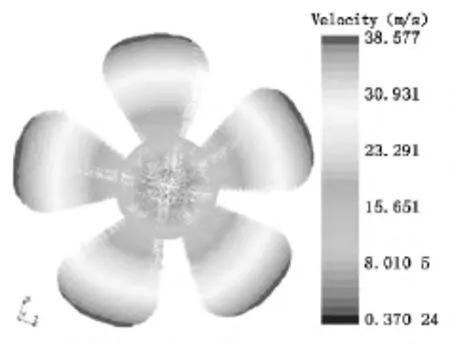

圖9 葉片壁面上的速度矢量圖

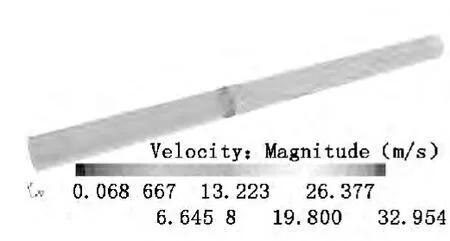

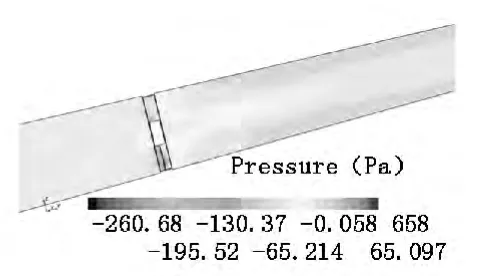

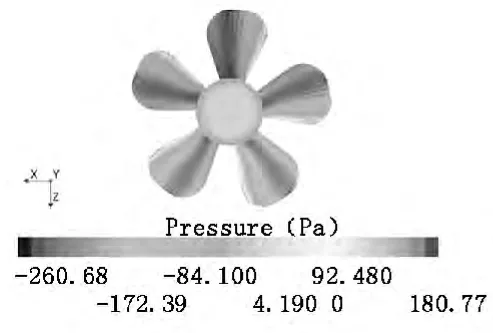

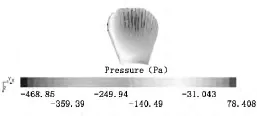

圖10為通流區(qū)流線圖。從圖10可知,氣流在進口區(qū)基本上是層流運動,但經(jīng)過風扇的作用之后,出口氣流呈螺旋狀向外流動。圖11為x=0截面壓力云圖。從圖11可以看出,在管道區(qū)出口處形成一沿軸線分布的呈圓錐狀負壓區(qū),這是形成出口區(qū)低速區(qū)的原因之一,也是產(chǎn)生風扇噪聲的主要原因之一。圖12為風扇吸力面壓力云圖,圖13為風扇壓力面壓力云圖。由圖12、圖13可以看出,葉片壓力面后緣處的壓力遠小于其他區(qū)域,而吸力面上剛好相反,該區(qū)域的壓力遠大于其他區(qū)域,這些壓力變化劇烈的區(qū)域,也是風扇重要的噪聲源。

3.2 仿真結果與性能要求對比

在轉速為2 000r/min的情況下,在計算收斂后,出口區(qū)監(jiān)測面的質量流率為0.981 2kg/s,大于風扇的出廠標定試驗流率0.96kg/s,滿足風扇要求,且二者誤差僅為2.2%,小于5%的誤差標準。監(jiān)測冷卻風扇某一葉片壓力面的壓力云圖如圖14所示。從圖14可以看出,葉片壓力面高壓區(qū)域的壓力值在75Pa左右,符合風扇出廠性能要求。上述分析表明:冷卻風扇的性能仿真數(shù)據(jù)與出廠標定數(shù)據(jù)的誤差較小,從而說明了仿真模型的準確性和仿真分析結果的可信性。

圖10 通流區(qū)流線圖

圖11 x=0截面壓力云圖

圖12 風扇吸力面壓力云圖

圖13 風扇壓力面壓力云圖

4 結語

本文采用STAR-CCM+軟件建立風扇臺架試驗的CFD仿真模型。通過將仿真結果與風扇性能要求對比,得出誤差在可接受范圍之內,從而證明了風扇的CFD建模與仿真分析結果的可靠性。

圖14 風扇葉片壓力面壓力云圖

[1]Coggiola E.CFD based design for automotive engine cooling fan system[J].SAE Paper,980427.

[2]王榮.汽車發(fā)動機冷卻風扇的CFD分析與優(yōu)化設計[D].西安:西安理工大學,2011:30-35.

[3]肖林紅,石月奎,王海洋,等.大型車輛冷卻風扇數(shù)值模擬的研究[J].汽車工程,2011(7):636-640.

[4]耿麗珍,袁兆成.轎車發(fā)動機冷卻風扇CFD仿真分析及降噪研究[J].汽車工程,2009(7):664-668.

[5]曹蘊濤.重型汽車發(fā)動機冷卻風扇性能的CFD分析及優(yōu)化[D].長春:吉林大學,2009:36-40.