1000MW超超臨界機組凝結水精處理系統調試問題及處理措施

2016-01-15 13:02:12張欣

中國高新技術企業

2016年3期

摘要:在新建機組調試期間投入凝結水精處理系統,可以極大縮短機組沖洗時間,創造巨大經濟效益,固凝結水精處理系統的調試與投運有著至關重要的作用。文章以某1000MW超超臨界新建機組凝結水精處理系統的調試與試運過程為基礎,對凝結水精處理系統調試與試運過程中遇到的問題進行分析,以達到及時投運凝結水精處理系統的目的。

關鍵詞:1000MW超超臨界機組;凝結水精處理;系統調試;系統試運;水汽品質 文獻標識碼:A

中圖分類號:TM621 文章編號:1009-2374(2016)03-0069-03 DOI:10.13535/j.cnki.11-4406/n.2016.03.035

在高參數的新建機組中,會廣泛應用凝結水精處理系統來保證機組對水汽品質的高要求。新建機組調試期間及時地投運凝結水精處理系統可以極大地縮短機組沖洗時間,縮短工期,提前發電,創造經濟效益。在運用海水冷卻的機組中,凝結水精處理系統更可以給凝汽器泄露事故提供寶貴的應急反應時間,保護機組短時間內不受海水的腐蝕影響。在穩定運行的機組中,凝結水精處理系統可以凈化凝結水水質,減少補水量和排水量,起到節能減排的作用,符合現如今低碳環保的理念。因此,凝結水精處理系統對整個機組的安全穩定運行有至關重要的作用。本文以某新建百萬機組凝結水精處理系統調試與試運過程為基礎,對調試與試運中遇到的問題進行分析與處理。

1 系統和設備概況

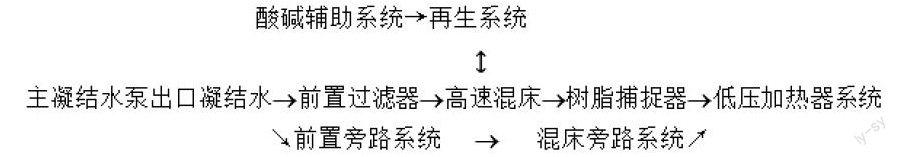

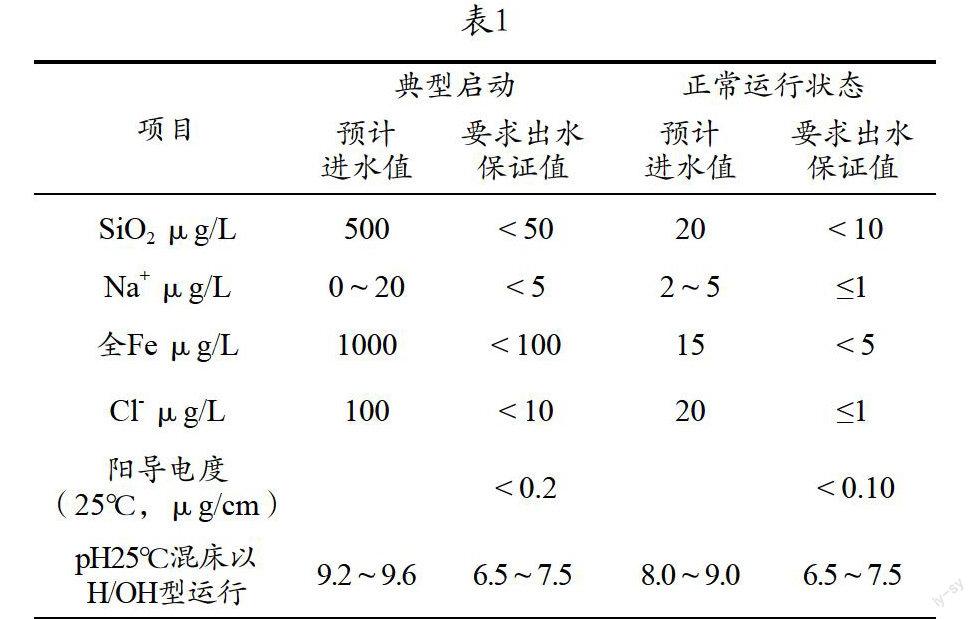

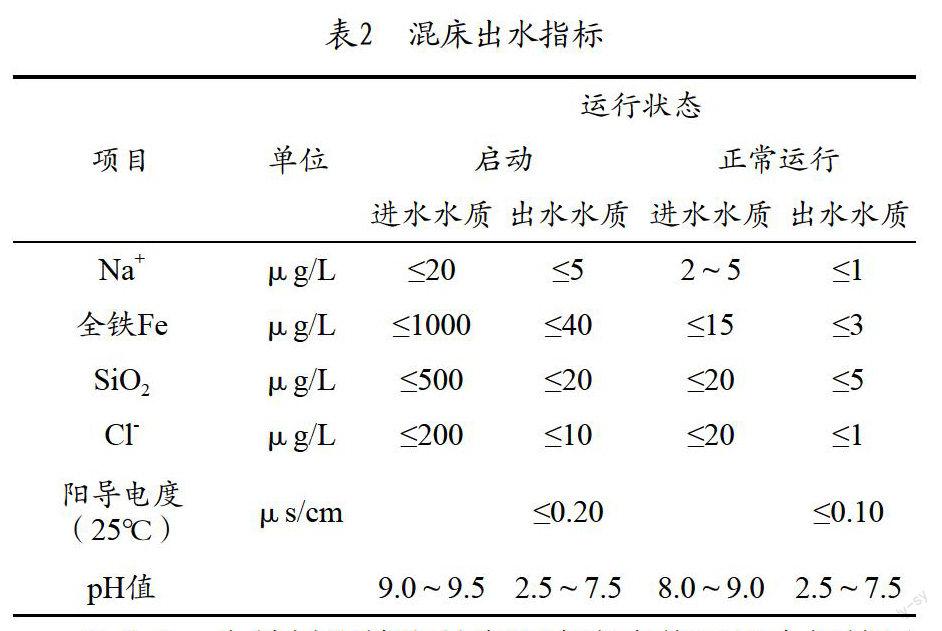

某廠新建#1、#2機組分別設置2臺50%前置過濾器,4臺33.3%高速混床,共用一套體外再生系統。凝結水精處……

登錄APP查看全文

猜你喜歡

工業設計(2022年8期)2022-09-09 07:43:20

軍民兩用技術與產品(2021年10期)2021-03-16 06:05:30

北京測繪(2020年12期)2020-12-29 01:33:58

裝備制造技術(2019年12期)2019-12-25 03:06:46

中國洗滌用品工業(2019年4期)2019-05-11 09:27:34

電子制作(2018年12期)2018-08-01 00:47:44

家庭影院技術(2017年9期)2017-09-26 03:41:45

中國核電(2017年1期)2017-05-17 06:10:11

電子制作(2017年19期)2017-02-02 07:08:38

當代化工研究(2016年6期)2016-03-20 16:21:46