基于PLC的污水凈化處理系統設計

梁中賢 職燕

【摘 要】文章介紹了利用“西門子”S7-200系列的PLC系統實現含氧化鐵雜質的冷卻污水凈化處理系統的自動控制。同時,介紹了工業污水凈化處理的基本工藝和流程,并通過研究設計了一套基于PLC的工業污水凈化處理控制系統。根據污水凈化處理要求設計了自動控制線路,主要包括設備的啟停、狀態信號和數據采集等,然后按照工藝流程設計出一個完整的PLC控制系統。文章詳細介紹了系統的硬件配置及軟件設計流程圖,并且介紹了編程過程中的關鍵問題。

【關鍵詞】污水凈化處理;工藝流程;PLC;磁性過濾器

【中圖分類號】X703 【文獻標識碼】A 【文章編號】1674-0688(2016)08-0035-03

0 前言

在冶金企業中,有大量的工業用水用于冷卻,為此每天要消耗大量的水資源。由于用過的冷卻水中含有大量的氧化鐵雜質,因此不宜多次循環使用。為了保護環境、節約用水,需要對含有氧化鐵雜質的污水進行凈化處理。隨著工業現代化的發展,自動控制技術應用范圍越來越廣。PLC控制器以其性價比高、通用性好、可靠性高等一系列優點,在工業控制中得到廣泛的應用。它通過電纜與電氣設備相連接,實現機電一體化的理想控制,提高了自動控制的可靠性。

1 污水處理系統

污水凈化處理系統主要由硬件系統和軟件系統2個部分組成。污水凈化處理工藝流程介紹如下。

(1)預處理。污水在進行磁濾處理之前,首先流經格柵,通過格柵和格柵清污機來去除體積較大的氧化鐵雜質,避免污水中體積較大的氧化鐵雜質堵塞閥門和磁濾器。過濾之后的水經開度可調的電動進水閥流入磁濾器中。

(2)過濾工作。在磁濾器內部電磁鐵電源接通的情況下,當冷卻污水流經磁濾器時,氧化鐵雜質會被電磁鐵吸附在表面,從而達到去除冷卻污水中氧化鐵雜質的目的。經過磁濾器過濾的水經出水閥1流入水箱中。水箱內裝設有懸浮物濃度計和雷達液位計,電動進水閥的開度由水箱內的液位和氧化鐵濃度來控制。當水箱內水位低于3 m時,進水閥的開度由水箱的液位來控制,此時若液位低于1 m,選擇進水閥的開度為全開的80%,若液位≥1 m且<3 m,選擇進水閥的開度為全開的50%。當水箱內的液位≥3 m時,進水閥的開度由水箱內的氧化鐵濃度來控制,此時通過懸浮物濃度計檢測到的氧化鐵濃度與設定的氧化鐵濃度值進行比較,得到一個偏差值,再通過PID模塊進行運算,最終輸出一個模擬信號,用來細調進水閥的開度。通過雷達液位計測量水箱的液位來控制出水閥2的開閉。當水箱的液位超過設定的液位上限時,出水閥2打開;當水箱的液位低于設定的液位下限時,出水閥2關閉。

(3)清洗工作。磁濾器進出口處安裝有壓力檢測儀表,當磁濾器兩端的壓差大于設定的壓差時,表明磁濾器由于吸附過多的氧化鐵雜質而堵塞,需要進行清洗工作。這時,斷開磁濾器內電磁鐵的電源,去除電磁鐵的磁性,同時關閉出水閥1,防止沒有處理過的污水流入水箱,并延時5 s,關閉進水閥,利用進水處的污水將磁濾器沖洗干凈。磁濾器的另一個出水口接一個排污閥,當磁濾器堵塞需要清洗,關閉電磁鐵電源和出水閥1的同時,打開排污閥,讓進水處的污水將磁濾器沖洗之后,經排污閥流入臥式離心機中,經過離心機的運轉,水和氧化鐵雜質被分離。由于此時的水沒有經過濃度檢測,所以回流到污水池中。

系統的控制要求有以下幾個方面。

(1)本系統的設計目的是降低冷卻污水中的氧化鐵雜質的含量,磁濾器能夠吸附0.5~60 μm的氧化鐵顆粒。

(2)在磁濾器進出口處的管道上安裝有壓差檢測儀表,當檢測的壓差大于設定的壓差時,立刻停止濾水工作,轉入清洗工作。

(3)為了增強系統的可靠性,將磁濾器、離心機、清污機及各個閥門線圈的接通信號反饋到PLC的輸入端,一旦某一輸入信號不正常,要立即停止系統工作,這樣可避免發生故障。

(4)輸出檢測及故障報警。

2 硬件系統設計

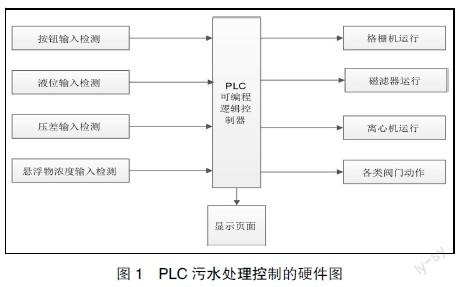

硬件系統分為輸入部件和輸出部件,主要包括格柵清污機、磁濾器、懸浮物濃度計、壓力差值檢測儀表、PLC等。硬件系統如圖1所示。

(1)格柵清污機的選擇。格柵在系統中的作用是攔截體積較大的氧化鐵雜質,當格柵攔截過多的氧化鐵雜質而堵塞時,需要清污機對其進行清理。這里選擇新河縣東環水工機械廠的格柵清污機。

(2)磁濾器的選擇。氧化鐵即鐵銹,本系統中利用電磁鐵的引力作用來達到去除氧化鐵雜質的目的,在這里選擇上海慮達過濾設備有限公司的磁濾器。

(3)懸浮物濃度計的選擇。在污水過濾之后,由于磁濾器的吸附能力有限,所以過濾之后的水中還會有一小部分的氧化鐵雜質,通過測量其濃度值,并與設定的濃度值比較,以此來控制進水閥的開度。這里選用天健創新公司的TSS濁度/懸浮物濃度計,其分辨率為1 mg/L,量程為0~130 mg/L。

(4)壓力差值檢測儀表的選擇。壓力差值檢測儀表的作用是檢測磁濾器的入口和出口的壓差,如果壓差過高,表示磁濾器有堵塞故障,需要對其進行清洗工作。這里選擇美國德威爾公司(dwyer)的3000IMR系列的Photohelic壓力表/開關,其具有繼電器輸出功能,可以很好地實現控制效果。

其他的輸入和輸出部件的選擇比較容易,本文不進行詳述。

確定PLC的CPU型號和擴展模塊型號:表1、表2為系統的輸入、輸出地址分配表,從中可以看出系統一共有19個數字量輸入、9個數字量輸出、2個模擬量輸入、1個模擬量輸出,因此選擇西門子公司的S7-200系列的CPU224可編程控制器和S7-200的數字量擴展模塊EM221及模擬量擴展模塊EM235,它們可以提供22點數字量輸入、10點數字量輸出及4路模擬量輸入、1路模擬量輸出。

3 軟件系統設計

系統有2種工作模式:手動模式和自動模式。在正常情況下選擇自動運行模式,在系統出現故障的時候選擇手動模式,讓各個設備單獨運行,排查故障。

自動運行模式下的幾個模塊流程設計有格柵清污模塊、磁濾器模塊、水箱系統模塊。

格柵清污系統是一個預處理系統,將其設計在磁濾系統之前,目的是通過格柵的攔截作用將冷卻污水中體積較大的氧化鐵雜質除掉,防止系統中電磁閥或電動閥堵塞。當系統的進水閥打開時,格柵系統開始運行,攔截污水中體積較大的氧化鐵雜質,超聲波液位差計開始檢測格柵前后的液位差。當格柵前后的液位差值大于設定值時,表明格柵上堆積了較多的氧化鐵雜質,此時需要啟動格柵清污機來清理。在清理過程中,當液位差計檢測到液位差值小于設定值時,清污機返回到初始位置,觸碰到限位開關時停止運行,這樣就完成了一次預處理工作。清理過程中,格柵不受影響,依然能夠正常工作。

磁濾器是整個污水凈化處理控制系統的核心部分。本系統設計的目的是去除工業冷卻污水中的氧化鐵雜質。氧化鐵即鐵銹,鐵銹遇到磁鐵會被吸附,因此在這里選擇使用磁性過濾的方法去除污水中的氧化鐵雜質。當系統選擇自動模式后,按下自動模式啟動按鈕,磁濾器內部電磁鐵接通電源,延時4 s,讓電磁鐵磁性增強。4 s后,打開出水閥1,打開電動進水閥并選擇開度,此時污水經電動進水閥流入磁濾器中,磁濾器中的電磁鐵將污水中的氧化鐵雜質吸附在其外部的濾殼上,過濾后的水經出水閥1流向水箱,此時濾水工作正常運行。當磁濾器進出口處的壓力檢測儀表檢測到的壓力差值大于設定的壓力差值時,表明磁濾器由于吸附過多的氧化鐵雜質而堵塞了,此時需要對磁濾器進行清洗工作。首先關閉出水閥1,打開排污閥,啟動離心機,然后將磁濾器電磁鐵電源切斷,延時5 s,再關閉電動進水閥,充分利用進水污水將磁濾器上的氧化鐵雜質沖洗到離心機中。當關閉電動進水閥5 s后,關閉排污閥,再過3 s,將離心機停止。關閉排污閥后,接通磁濾器電磁鐵電源,濾水工作繼續進行。

過濾后的冷卻水經出水閥1流入水箱中,水箱體積為150 m3,高6 m。在水箱內部裝設有一個懸浮物濃度計,用來測量過濾后冷卻水中氧化鐵雜質的含量,并與設定的氧化鐵濃度值進行比較,得到一個偏差值,然后進行PID運算,輸出一個0~20 mA的電流信號給電動進水閥,以此來控制電動進水閥的開度。當懸浮物濃度計檢測到的氧化鐵濃度小于設定值時,檢測值與設定值做差,得到一個負偏差值,經PID運算,輸出一個0~20 mA的電流信號給電動進水閥,調小進水閥開度。當懸浮物濃度計檢測到的氧化鐵濃度大于設定值時,檢測值與設定值做差,得到一個正偏差值,經PID運算,輸出一個0~20 mA的電流信號給電動進水閥,調大進水閥開度。

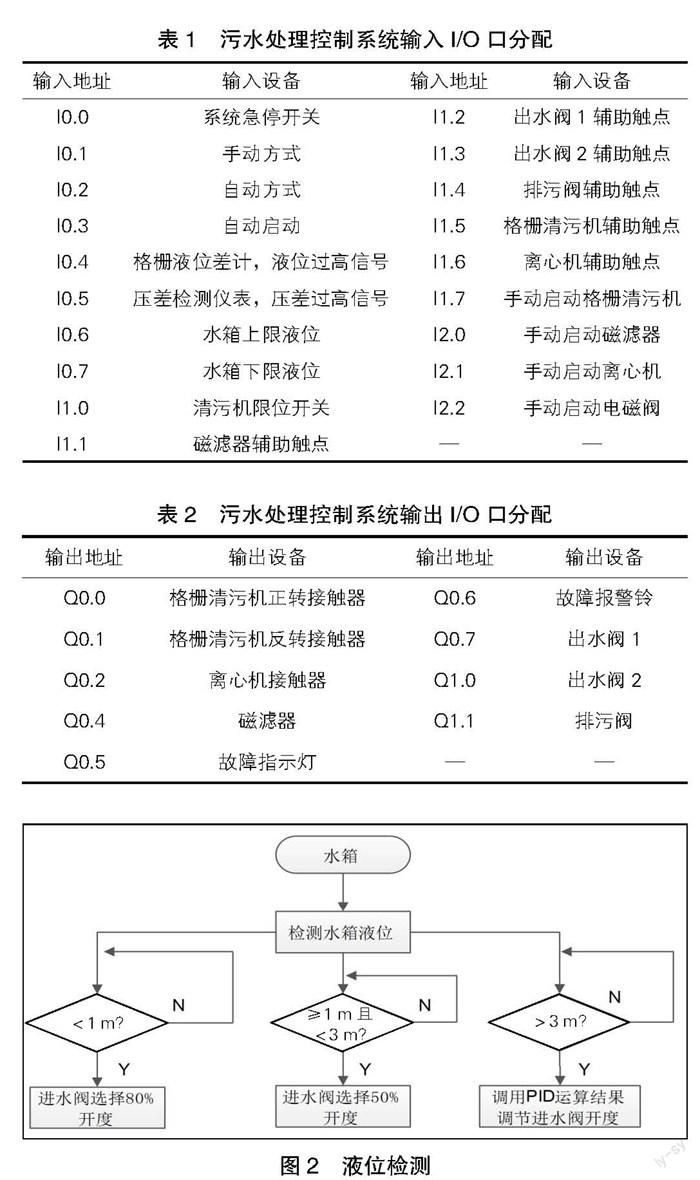

在水箱的正上方,裝設有一個雷達液位計,用來測量水箱的液位值,根據測量到的液位值與設定的液位值進行比較,以此來選擇進水閥的開度。其工作流程如圖2所示。

當水箱的液位值<1 m時,將電動進水閥的開度調為全開的80%;當水箱的液位值≥1 m且<3 m時,將電動進水閥的開度調為全開的50%;當水箱的液位>3 m時,調用PID運算結果并送至電動進水閥,調節電動進水閥的開度。

在水箱內部裝設有2個液位開關(繼電器輸出),當水箱內的水位低于設定的液位下限值時,觸碰到液位下限開關,出水閥2關閉,冷卻水在水箱內蓄累;當水箱內的水位高于設定的液位上限時,觸碰到液位上限開關,出水閥2打開,過濾后的冷卻水流向冷卻塔。

在完成系統的軟件設計流程圖設計的部分之后,根據流程圖,編寫控制程序。在這里使用STEP7-Micro/WIN32進行程序的編寫。編程界面主要的幾個區包括菜單條(包含8個主要菜單項)、工具條(快捷按鈕)、引導條(快捷操作窗口)、指令樹、輸出窗口和用戶窗口。編譯完成后,選用“西門子”S7-200[4]的通用仿真軟件S7_200_jb51來進行程序仿真。

4 結語

本文利用PLC實現了污水凈化處理系統的自動控制,并詳細介紹了污水凈化處理控制系統的硬件設計和軟件設計。硬件設計部分介紹了系統主要的輸入、輸出部件及其各自功能,軟件設計部分介紹了系統在自動控制模式下幾個重要的模塊的設計。由于采用PLC作為控制器,系統結構比傳統控制系統結構簡單,可靠性高,系統很少出故障。

參 考 文 獻

[1]吳文達.鋼鐵企業的污水處理[J].鞍鋼技術,1992(5).

[2]田永茂.PLC在污水處理控制系統中的應用[J].科技致富向導,2013(7).

[3]肖佐武.基于PLC的污水凈化處理控制系統的設計[J].微計算機信息,2006(10).

[4]李雪民,禹璽,董蘊華.基于S7-200PLC的萬能銑床改造[J].企業科技與發展,2012(10).

[責任編輯:鐘聲賢]