高爐沖渣水余熱用于加熱除氧凝結水的探索

曹志軍 陳學賓

摘 要:分析了某鋼廠沖渣水余熱生產現狀和除氧器凝結水加熱過熱過程消耗蒸汽情況,結合余熱損失和蒸汽消耗情況,制定了將沖渣水余熱用于除氧器凝結水加熱,以降低蒸汽消耗的技術方案。通過測算,該方案具有較好的經濟效益和社會、環保效益。

關鍵詞:沖渣水余熱;余熱回收;凝結水;加熱

1 前言

某鋼廠兩座高爐共用一個渣池,高爐爐容均為1080m3,現渣池平均水溫95~100℃,其熱量沒有回收利用,大量熱量白白散失。而距離高爐不遠的鼓風機站汽輪機凝結水卻因為需要除氧而不得不消耗高品位蒸汽資源。如果能夠利用沖渣水余熱用于加熱除氧凝結水,使凝結水水溫由40℃提升至70℃以上,那么不僅回收大量余熱,同時節省蒸汽。

2 沖渣水余熱分析

高爐沖渣方采用直接水沖渣法,爐渣在水淬過程中,產生大量的蒸汽,浪費了大量的工業水。一般渣水比為1:8~1:10,每噸渣新水消耗量為0.8~1.2噸,液態爐渣比熱容為0.32kcal/kg·℃,因此 1噸爐渣的總焓熱約1.6~1.8GJ,這些熱能一部分被沖渣水帶走,一部分產生蒸汽排放掉,還有一部分爐渣散失的熱量。根據工程經驗,只有沖渣水熱量蓄積在渣池水中循環使用,進行余熱回收利用難度較低,其他部分回收難度大,而且需對沖渣系統改造,所以暫不考慮該部分余熱回收。

根據現場實測以及經驗計算兩座高爐沖渣水帶走熱量為153000kcal、沖渣蒸汽帶走熱量為291800kcal、沖渣總熱散失為444800kcal。沖渣水占總熱損失的:153000/444800*100%=34%,按照沖渣水實際測算結合經驗數據,沖渣水占總損失40%左右,在正常范圍內。兩座高爐日產爐渣2663.4噸,通過換熱器將其從95℃降為75℃所回收的余熱為:Qw =Q-H×24×3600 /1000000=2663.4×153000×4.18/1000000-698.9×24×3600/1000000=1643GJ,折合高爐沖渣水供熱能力為:19.02MW。高爐沖渣水余熱回收后余熱總供熱能力19.02MW。可以將500m3/h水,由40℃提溫到74℃。

3 沖渣水余熱回收方案

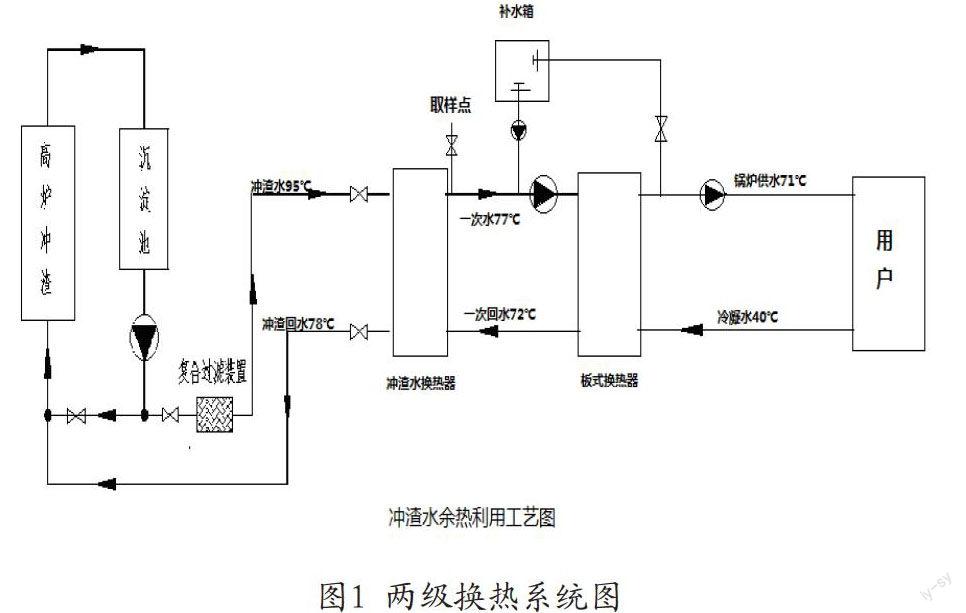

根據近幾年沖渣水余熱利用的實際經驗,沖渣水余熱利用系統采用物理過濾方式的過濾器過濾沖渣水,為了避開水質處理的問題,通過間接換熱的方式較為普遍。受沖渣水水質較差影響,直接與凝結水換熱一旦泄漏會嚴重威脅鍋爐以及汽輪機等設備安全,因此為盡可能避免水質泄漏污染,擬通過三級換熱進行余熱回收。通過余熱回收系統控制沖渣水量和余熱回收,將沖渣池水溫降穩定在95℃左右。經過沖渣水換熱器將一次沖渣水供回水溫度控制在95/78℃;設置二次水板式換熱器,二次側水溫控制在77/72℃;三次側為冷凝水(鍋爐供水)經板換提溫供回水溫度設置40/71℃。

3.1 方案描述

如圖1是為本方案設計的兩級換熱系統圖。

3.2 設計參數選定

沖渣水換熱器選擇:按照計算的輸出負荷19.02MW,供回水溫度95/78℃,循環泵水流量:963.5m3/h;

二次水循環泵、板式換熱器選擇:二次水流量3210m3/h,供回水溫度77/72℃,水泵選擇流量1600m3/h,兩用一備,板式換熱器功率:18.6MW(換熱器效率取98%);

三次側水水泵選擇:三次水流量500m3/h,供回水設計71/40℃,給冷凝水提溫31℃左右。

4 節能效益

按照三次水供回水設計71/40℃,設計溫差T=31℃,設計流量:Q=500m3/h,余熱有效輸出負荷:P=C*M*T/3600=4.18*500*31/3600=18MW。因冷凝水供除氧器,需蒸汽提溫至104℃,因此,節約的熱耗即節約蒸汽量:18MW/0.7MW/噸=25.7噸/h。按照年運行330天,噸蒸汽內部價80元/噸,計算年毛利潤:80元/噸*330*24*25.7 t/h =1628.3萬元。

5 結論

高爐沖渣水余熱用于加熱除氧凝結水是可行的,該方案不僅能夠大幅降低蒸汽消耗,而且回收大量沖渣水余熱,同時減輕了沖渣水蒸汽對附近設備腐蝕,提高了沖渣泵運行穩定性。此外,該方案與目前沖渣水余熱用于采暖的方式相較具有全年運行,節能效益大的特點。

參考文獻

[1]劉森.高爐沖渣水加熱電廠冷凝水或補水的系統,CN203384962U[P].2014.

[2]程云,李菊香.高爐沖渣水余熱回收的可行性研究[J].低溫與超導,2010,38(3):78-80.