一種車身柔性線多種車型頂蓋運送裝置

2016-05-30 10:48:04霍炳武肖春燕劉浩曾顯政

中國高新技術企業

2016年21期

霍炳武 肖春燕 劉浩 曾顯政

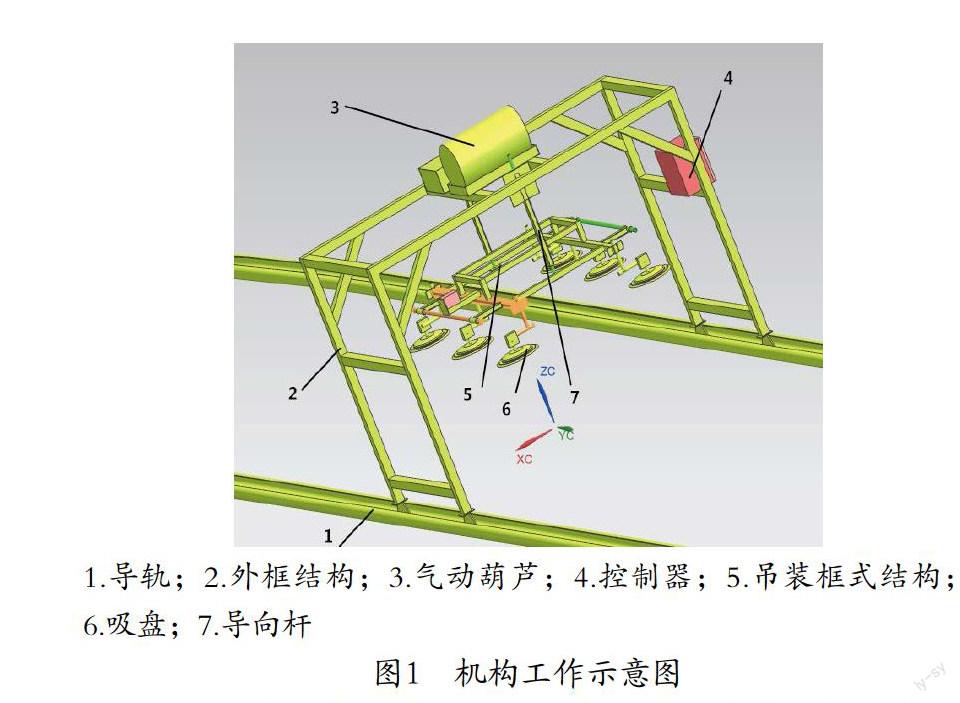

摘要:國內部分汽車制造廠車身柔性線上多種車型頂蓋的運送由人工操作,這樣會存在車型開發速度快與輔助設備開發緩慢之間的矛盾、人機工程及安全隱患等問題。文章運用軌道機構和吸盤原理,開發一種多種車型頂蓋運送裝置,達到符合簡易自動運送技術的生產要求,滿足單個生產線多種車型的頂蓋上線及轉運要求。

關鍵詞:頂蓋;軌道機構;吸盤;運送裝置;汽車車身 文獻標識碼:A

中圖分類號:U223 文章編號:1009-2374(2016)21-0008-03 DOI:10.13535/j.cnki.11-4406/n.2016.21.004

1 研究背景

隨著國內汽車工業的快速發展和人力成本的逐漸上升,車身工藝自動化已經成為時代發展的必然趨勢。然而現今國內部分汽車廠制造白車身時,車身頂蓋的拼裝運送依舊是人工操作,而人工操作存在以下問題:車型開發速度快與輔助設備開發緩慢之間的矛盾、人機工程及安全隱患等問題。以某公司某車身車間為例,車身頂蓋的運送需要兩名操作工將其安裝到拼臺,同樣也存在類似問題:(1)零件過大不方便取拿,每次拿取零件都會浪費不必要的時間,如果每班次生產計劃350臺,累計時間將很可觀;(2)需要2人操作步行時間浪費共達到10秒;(3)在轉移過程中,容易碰凹或掉落,每班次10臺,需要返修15分鐘,每班次需要返修2.5小時。為解決企業生產中的實際問題,本研究采用一種車身柔性線多種車型頂蓋運送裝置代替人工運送。

2 車身柔性線多種車型頂蓋運送裝置的設計

2.1 結構設計

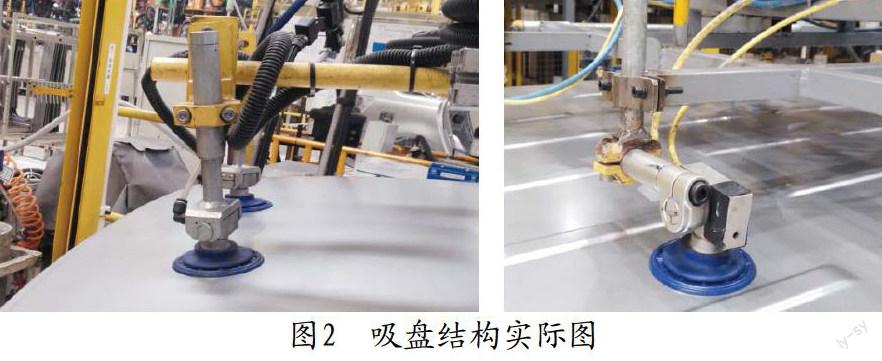

本機構的……

登錄APP查看全文