展開圖法優化設計插齒機螺旋導軌

2016-05-30 12:08:40郭校姝

中國高新技術企業

2016年21期

郭校姝

摘要:插齒機的螺旋導軌是為了滿足客戶插斜齒需要而設計的部件,當刀具導程很小時,螺旋導軌需要進行特殊的計算,其結構也需要進行相應的調整。文章針對這種小導程刀具螺旋導軌的優化設計進行了探討。

關鍵詞:插齒機;插斜齒;螺旋導軌;螺旋角;展開圖法 文獻標識碼:A

中圖分類號:TG61 文章編號:1009-2374(2016)21-0037-02 DOI:10.13535/j.cnki.11-4406/n.2016.21.018

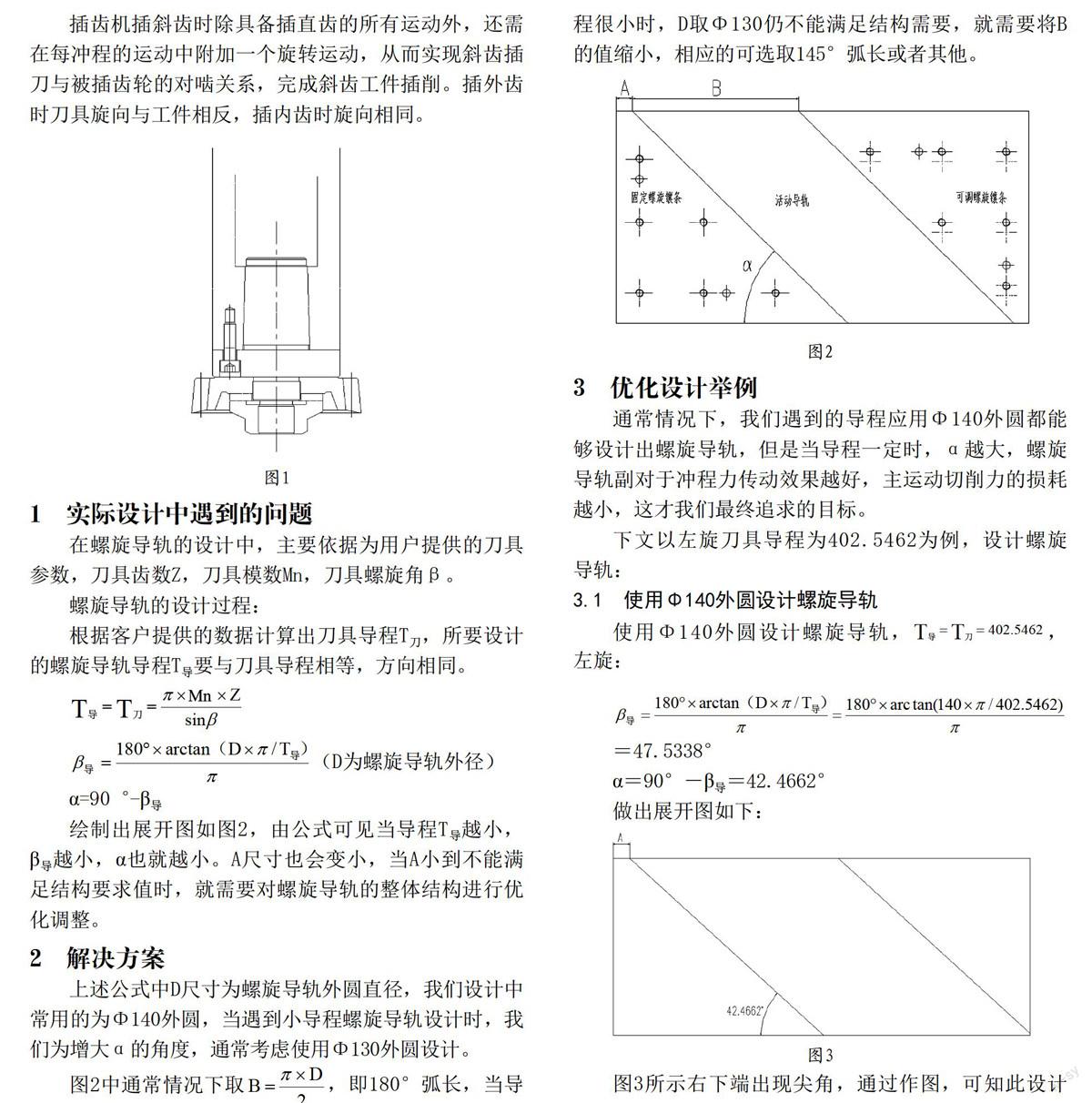

插齒機插斜齒時除具備插直齒的所有運動外,還需在每沖程的運動中附加一個旋轉運動,從而實現斜齒插刀與被插齒輪的對嚙關系,完成斜齒工件插削。插外齒時刀具旋向與工件相反,插內齒時旋向相同。

1 實際設計中遇到的問題

在螺旋導軌的設計中,主要依據為用戶提供的刀具參數,刀具齒數Z,刀具模數Mn,刀具螺旋角β。

螺旋導軌的設計過程:

根據客戶提供的數據計算出刀具導程T刀,所要設計的螺旋導軌導程T導要與刀具導程相等,方向相同。

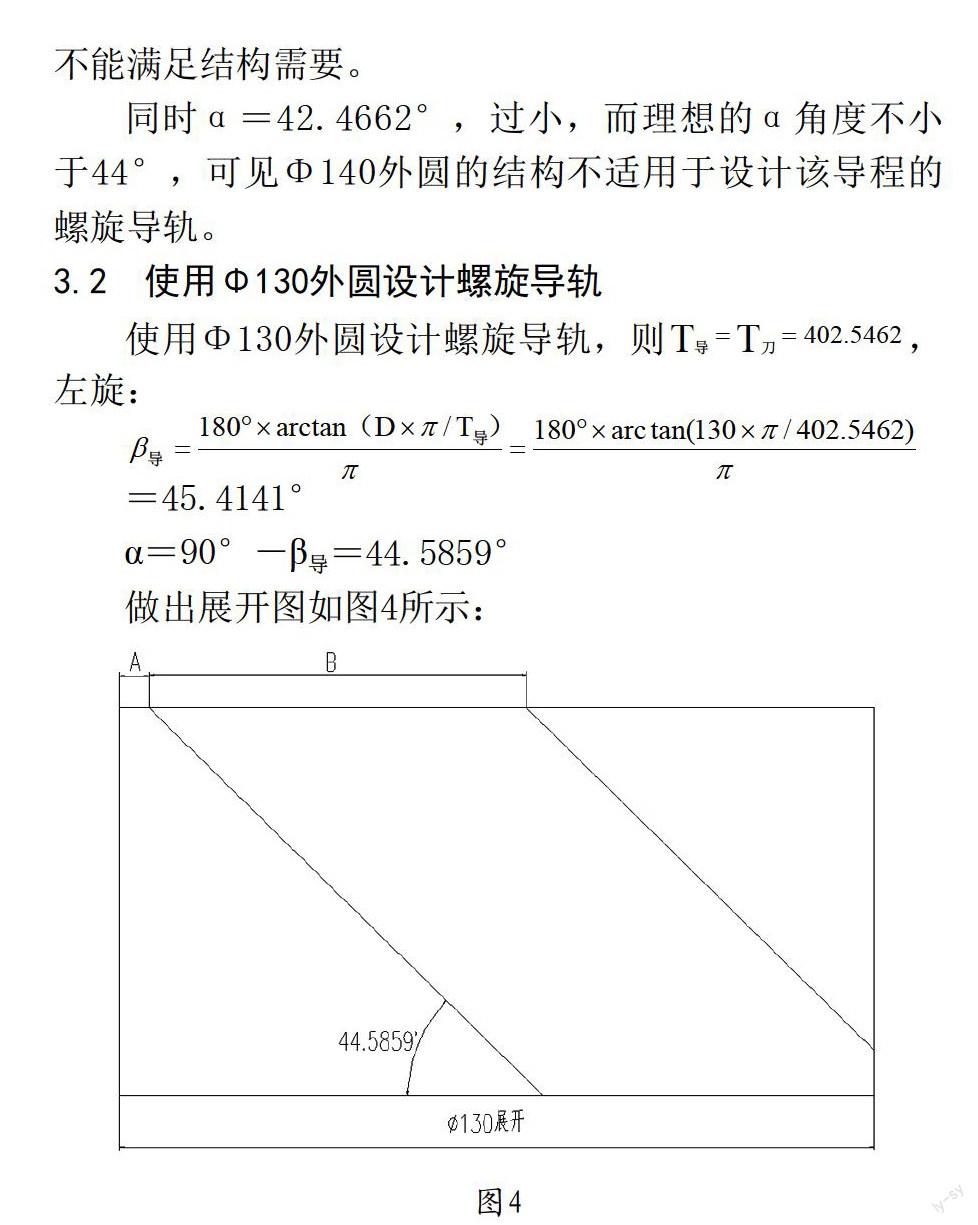

繪制出展開圖如圖2,由公式可見當導程T導越小,

β導越小,α也就越小。A尺寸也會變小,當A小到不能滿足結構要求值時,就需要對螺旋導軌的整體結構進行優化調整。

2 解決方案

上述公式中D尺寸為螺旋導軌外圓直徑,我們設計中常用的為Φ140外圓,當遇到小導程螺旋導軌設計時,我們為增大α的角度,通常考慮使用Φ130外圓設計。

圖2中通常情況下取,即180°弧長,當導

程很小時,D取Φ130仍不能滿足結構需要,就需要將B的值縮小,相應的可選取145°弧長或者其他。

3 優化設計舉例

通常情況下,我們遇到的導程應用Φ140外圓都能夠設計出螺旋導軌,但是當導程一定時,α越大,螺旋導軌副對于沖程力傳動效果越好,主運動切削力的損耗越小,這才我們最終追求的目標。……

登錄APP查看全文