中小型模具研配工藝流程改進措施

劉紅偉 房增壽

摘 要:中小模具傳統的研配方法是在鉗工場地,通過人工打磨來完成,耗時、耗力。能不能在機床工作臺上完成零件的研配工作,效果怎么樣?文章闡述了一種在數控機床工作臺上通過數控機床進行模具研配的工藝方法,通過驗證,具有較好的實用效果。

關鍵詞:研配;模具;技能大賽;改進措施

1 概述

模具工藝方法和創新對于模具的生產效率提升及模具的生產質量提高極其重要,但在實際生產中該怎么改進工藝流程,改進效果怎么樣,能否勝任需求!尤其是型芯、型腔的定位插穿面,有3度的斜度且斜度面加工后無法使用通用的量具進行檢測。特別是在技能大賽中,涉及到高節奏、強負荷模具制造的激烈角逐,如何改進工藝才能在如此激烈的競技中勝出,創新模具制造工藝勢在必行!

文章以2015年全國機械職業院校模具技能大賽的盒蓋模具為例,詳細闡述了此類中小型模具的工藝流程改進措施。

2 傳統模具研配工藝流程介紹

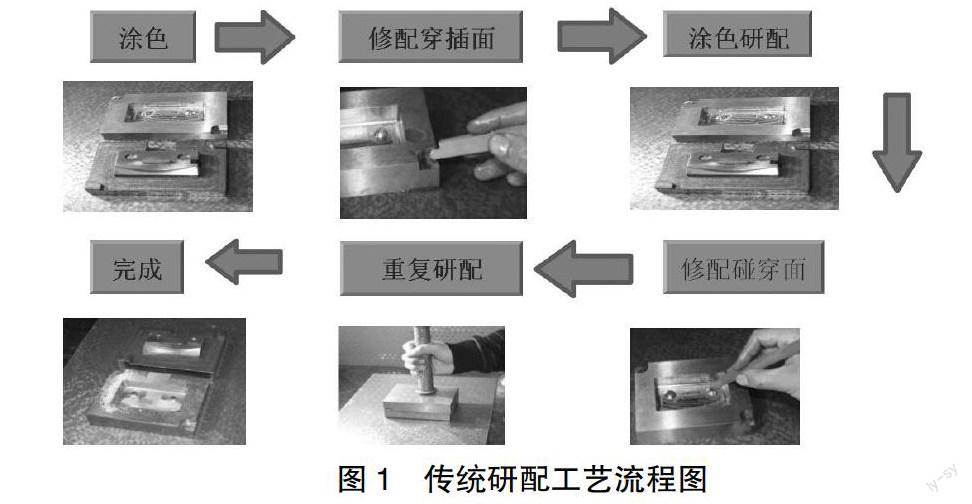

盒蓋模具傳統研配工藝主要分為5步,如圖1所示:

①模具的型腔、型芯在數控機床上加工完成以后,把加工完畢的型腔和型芯放到鉗工臺上,將型芯需要碰穿、插穿部分涂上紅丹進行研配。

②研配發現定位插穿面余量過大,導致分型面未碰穿,模具鉗工使用氣動工具、銼刀、油石等工具進行修配。型芯涂上紅丹,型腔哪里碰上紅丹說明哪里余量大,反復修配型腔部分帶有紅丹的地方。

③修配定位插穿面之后,再一次進行型芯與型腔的研配。如果發現碰穿面上面沾有紅丹,說明碰穿面余量過大導致分型面未碰穿。

④反復修配碰穿面。兩個碰穿面的輪廓是封料的地方,用油石或者其他工具修配時要做到格外小心,防止把碰穿面修斜導致無法封料等問題。所以在做的過程中要反復試配,觀察紅丹的變化進行修配。

⑤反復修配直至完成碰穿。修配時做到分型面碰穿、碰穿面碰穿、定位插穿面碰穿,中間面碰穿。

3 傳統研配工藝存在的問題

通過對傳統研配工藝環節的梳理和總結發現,影響傳統研配工藝效率和質量的主要原因,是傳統研配工藝的環節“修配插穿面”“修配碰穿面”和“重復研配”中的修配量不好掌握。對鉗工的技術水平要求較高,如定位插穿面修配量過大會導致成型的塑料制件因型腔和型芯不重合出現扭曲;碰穿面修配量過大會導致塑料制件出現飛邊的缺陷,嚴重時導致工件報廢;如修配量過小則需要反復修配,耗時、耗力且效率低下。

4 改進工藝流程措施

基于傳統研配工藝的缺點,筆者經過多次研究和反復實踐,把模具傳統研配工藝進行改進,改進措施是轉人工修配為機床修配,修配的工作量通過計算轉換為在數控機床上完成,具體步驟如下:

①先加工完成模具的型腔零件,把加工完畢但沒拆下的型芯零件涂上紅丹與型腔零件在數控機床上進行研配。

②發現分型面之間有間隙,此時用塞尺檢查分型面之間的間隙,例如塞尺測得間隙為0.4mm。

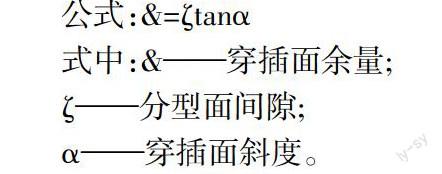

③打開型芯和型腔后,型腔部分定位插穿面沾有紅丹即定位插穿面余量過大,通過插穿面的拔模斜度3o,可計算出定位插穿面過大的余量。

把數值帶入公式得到穿插面的余量:&=ζtanα=0.4tan3°=0.02mm

④用計算的插穿面余量進行數控編程,用數控機床加工插穿面過大的余量,綠色的線代表加工程序路徑。

⑤數控加工完畢之后,再次把型芯涂上紅丹,進行型芯和型腔的研配,若發現分型面之間還有間隙,繼續用塞尺檢查分型面之間的間隙。如打開型芯、型腔后發現型腔部分的碰穿面沾上了紅丹即型腔部分的碰穿面余量過大,將過大的余量(塞尺檢查的間隙)用數控機床加工編程加工。

⑥反復研配,直至研配完成。此時分型面、插穿面、碰穿面全部沾上紅丹,即研配合格。

5 結束語

中、小模具改進的研配工藝流程變模具鉗工的手工修配為數控機床編程加工,研配更為高效,尺寸控制更為靈活、精準,摒棄了傳統研配工藝那樣一旦修整量過大,就會造成難以彌補的損失。

此方法曾在2015年全國機械職業院校“模具設計與制造”緊張而激烈的技能競賽中使用,使用此方法大大節省了研配時間,為后續模具研磨與裝配等工序爭取了大量的時間,最終教師組參賽隊二人完成了競賽最高難度系數1.0三人的工作量,獲得了全國機械行業模具大賽教師組第一名的優異成績;同時指導的學生組也獲得一等獎第一名的優異成績。

事實證明此加工工藝改進對傳統研配缺陷的解決獨到、高效,具有較好的時效性、可靠性和可推廣性。

參考文獻:

[1]秦涵.模具制造技術[M].機械工業出版社,2015年7月.

[2]周曉宏.數控加工工藝與裝備[M].機械工業出版社,2013年10月.

[3]殷鋮,王明哲.模具鉗工技術與實訓[M].機械工業出版社,2010年2月.

[4]模具設計與制造技術教育叢書編委會.模具鉗工工藝[M].機械工業出版社,2004年08月.

[5]王浩鋼,田喜榮.各種模具數控裝置加工方法技術工藝大全[M].機械工業出版社,2011年01月.

[6]單巖編著.模具數控加工工藝[M].化學工業出版社,2010年10月.