欣和企業:“醬”心獨運 創贏“味”來

張 蘋

欣和企業:“醬”心獨運 創贏“味”來

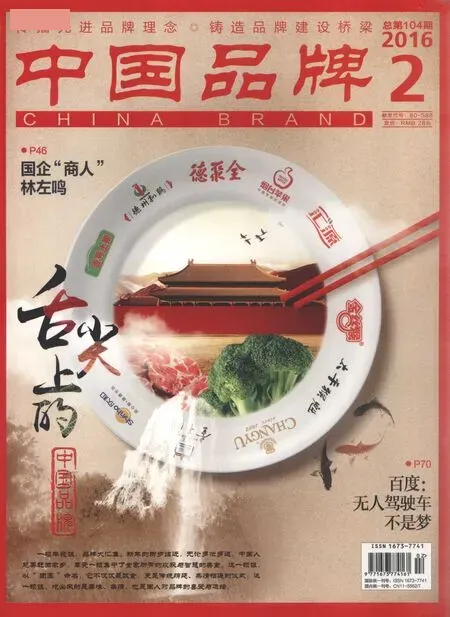

欣和企業孕育生命般釀造的每一瓶六月鮮醬油,在給消費者在帶來醇正口感的同時,也將健康帶到中國每個家庭的餐桌上

歡迎笑臉墻、地圖墻、生產工藝流程雕塑、風干麥穗制成的“花束”……走進欣和醬油加工基地的釀味館,如同置身一道文化藝術長廊。據了解,欣和企業成立于1992年,專業制造調味品,目前主要產品有原釀醬、高鹽稀態醬油、花生辣椒制品、有機食品、復合調味品、原漿米醋、味噌等多個系列,旗下有味達美、六月鮮、黃飛紅、蔥伴侶、禾然有機等多個品牌。從地圖墻上可以看到,20多年的時間里,欣和企業共成立了10多家工廠,欣和醬油遠銷海外48個國家,旗下其他產品也隨之遍地開花,走進更多人的生活中。

欣和企業孕育生命般釀造的每一瓶六月鮮醬油,都經過長達六個月的恒溫釀造,代表著行業的最高標準。

一瓶醬油從洗瓶到成箱最多15分鐘

“這邊是我們的包裝車間,在這里無形的液體被賦予了充滿藝術感的形狀,帶著六月鮮的印記成為了一瓶瓶愛心醬油產品,其核心設備引進于意大利、瑞典及德國。”在包裝流水線上,一瓶瓶醬油從傳輸帶上走過,自動“穿”上了六月鮮的“外衣”,生產設備處于自動運轉狀態。工作人員介紹,目前生產車間有四條生產線,生產線上的傳送帶采用的是不銹鋼材質,設備自動程度高,這不僅節省勞動力,還使欣和的醬油達到零污染,保證絕對的安全。“設備先進帶來的最重要的好處就是生產線效率提高了。”工作人員詳細說道,包裝瓶先輸送到洗瓶機進行清洗,再到驗瓶機進行體檢,合格的包裝瓶穩穩地前進到灌裝機進行灌裝,并自動上瓶蓋。隨后上完瓶蓋的醬油要經過第二道液位檢驗,合格的才能至貼標機進行貼標,然后戴上可愛的膠帽。“這還不算完,還要經過第三次檢驗,合格后才能完成最后的裹包。”工作人員說,裹包完畢的醬油還要再通過自動稱重機稱重,最后才能傳送運輸到立體庫,“從洗瓶到成箱的整個過程,看似非常復雜,但由于設備先進,事實上這個過程需要的時間大約是8~15分鐘。”

釀造前給“醬油菌種”聽音樂

除了高端的核心設備外,欣和還有一套新鮮的釀造技術,這種釀造技術需要的不僅是員工的耐心、踏實,更要有“愛心”。六月鮮工廠里一位欣和老員工表示,工廠里的員工在談起這份工作時,都喜歡用“孕育師”來稱呼自己,他說因為欣和釀造每一瓶六月鮮醬油,都要經過長達六個月的恒溫釀造,大家感覺釀造醬油的過程,就像養育一個孩子,要悉心呵護,它才能健康成長。“欣和是第一家給‘醬油菌種’聽音樂的調味品企業,讓它們傾聽歡樂的音樂快樂成長,從而把快樂和愛心帶入到產品中。”六月鮮這樣的高端品牌就是通過這種釀造方法打造出來的,每一瓶醬油都傾注了員工滿滿的愛心。“這種用心是員工的理念,更是企業的宗旨。六月鮮紅燒醬油在市場的推出及獲得好評的背后,不僅有著長達三年的產品開發期及數十輪消費者口味測試,更凝聚了欣和人對好產品好品質的耐心守候。”

工作人員透露,創新是欣和的制勝法寶,自成立以來,欣和引進投資較高的工藝設備,專注領先于同行業的天然釀造技術,捕捉消費者對健康安全的強烈需求,陸續推出全球第一支原釀高蛋白醬油、六月鮮無添加原汁醬油等一系列創新產品,打開了中國高端調味產品消費市場的大門。而六月鮮引領的“減鹽”理念,更使得滴滴鮮美回甘的六月鮮醬油在給消費者在帶來醇正口感的同時,也將健康帶到中國每個家庭的餐桌上。

原料“進出門”需過500道“關”

在一個月到六個月不同發酵期醬油的展示柜里,可以看到隨著發酵時間的增加,醬油顏色也越來越深。“只有六個月自然發酵的醬油,才會有這樣透亮的紅褐色。”工作人員說,“上世紀九十年代國內工業化醬油中還沒有釀造期的說法,欣和人將不同釀造天數的醬油進行對比監測,歷經數次測試,結果顯示6個月釀造期的醬油各項指標表現均是最佳,這也是六月鮮一直堅持6個月釀造期的原因。”

隨后,在品保工作人員的辦公區域內,一位品保工作人員介紹,欣和擁有世界最先進的食品鏈追溯體系SAP系統管理工具,質量管理模塊能在5分鐘內實現從成品到原料的信息追溯,為了保證能迅速追溯信息,品保工作人員每年都進行兩次產品召回演練,結果證明這個應急反應是非常快速準確的。“欣和目前擁有現代化的檢測中心,并且率先在2007年通過CNAS國家檢測實驗室認證,檢測中心出具的每一項檢驗結果,在CNAS領域是被認可的。”該工作人員說,“生產醬油的原料從進廠到出廠,一共會經過多達500余項的檢驗關。”

除了食品檢驗外,車間干凈整潔的釀造環境也令消費者大為放心。一同參觀的美食達人顧中一說,六月鮮行業領先的全程恒溫密閉釀造環境可以避免外界氣候不穩定對品質的影響,嚴格抑制了不良微生物的生長,確保了每一滴醬油都純正安全。欣和企業食品有限公司副總經理姜軍武說:“六月鮮觀心之旅,不僅要讓消費者直觀地看到欣和的先進科技及釀造水平,更是要讓消費者真切地體會到欣和的用心。”