氣凝膠納米材料

孔 勇,沈曉冬,3,崔 升

(1.南京工業大學材料科學與工程學院,江蘇 南京 210009)(2.江蘇先進無機功能復合材料協同創新中心,江蘇 南京 210009)(3.南京工業大學 材料化學工程國家重點實驗室,江蘇 南京 210009)

?

特約專欄

氣凝膠納米材料

孔勇1,2,沈曉冬1,2,3,崔升1,2

(1.南京工業大學材料科學與工程學院,江蘇 南京 210009)(2.江蘇先進無機功能復合材料協同創新中心,江蘇 南京 210009)(3.南京工業大學 材料化學工程國家重點實驗室,江蘇 南京 210009)

作為一種納米多孔材料,氣凝膠具有納米顆粒構成的連續三維納米多孔網絡結構,賦予其低密度、高孔隙率、高比表面積、大孔體積等特性。獨特的結構特性使氣凝膠在隔熱、氣體吸附分離、水處理、催化等方面具有良好性能,在航空航天、石油化工、新能源、科學研究、節能建筑、環保等領域有廣泛的應用前景。在眾多氣凝膠中,傳統的氧化硅和炭氣凝膠被大量研究。最近,新型碳化硅氣凝膠和表面改性氧化硅氣凝膠獲得廣泛關注。碳化硅氣凝膠隔熱材料在有氧環境下的耐溫性可達1200 ℃以上。疏水和氨基改性氧化硅氣凝膠分別在水處理和氣體吸附方面性能優異。綜述了氣凝膠的基本概念、結構特征和代表性研究工作,并重點介紹新型碳化物氣凝膠和表面改性氧化硅氣凝膠的最新研究進展。

炭氣凝膠;氧化硅氣凝膠;碳化硅氣凝膠;隔熱;吸附

1 前 言

作為一種具有連續三維網絡結構的納米多孔材料,氣凝膠(aerogel)憑借其獨特的結構特性和可化學剪裁的溶膠-凝膠制備工藝吸引了廣泛關注。氣凝膠是一種膠體粒子相互聚集構成的具有三維納米多孔網絡結構的高分散固態材料,是一種典型的納米多孔材料。氣凝膠的獨特結構賦予其低密度、高孔隙率、高比表面積、低熱導率、低聲傳播速度等特性,在隔熱、吸附、航空航天、新能源、環保、催化、醫學、科學研究等領域有廣闊的應用前景[1, 2]。

2 氣凝膠概述

1931年美國斯坦福大學的Kistler S S首次合成了氣凝膠材料,并創造了“aerogel”這一概念[3]。Kistler最初設想濕凝膠(wet gel)中包含有與其形狀和大小相似的固體網絡結構,最終通過超臨界干燥技術實現了這一想法,得到了塊狀無裂紋、透明、低密度、高孔隙率、與濕凝膠具有相同外形的SiO2氣凝膠。圖1為典型的SiO2氣凝膠樣品照片和典型微觀形貌(SEM照片)[4]。

圖1 SiO2氣凝膠樣品照片(a)和典型微觀形貌(SEM)圖(b)[4]Fig.1 Digital photo(a) and typical SEM image of SiO2 aerogel(b)[4]

迄今為止,“氣凝膠”這一概念沒有明確、統一的定義和理解。Kistler最初描述氣凝膠為:在濕凝膠中的固體骨架基本不收縮的情況下,其中的液體被氣體取代后得到的一種固體材料[5]。根據Kistler的表述,氣凝膠應具備以下特征:(1)由濕凝膠干燥得到;(2)干燥過程中濕凝膠無明顯收縮、碎裂,典型氣凝膠具備完整無裂紋的外觀;(3)具有較高的孔隙率。因此本文主要闡述對象為典型的塊狀氣凝膠。

氣凝膠種類繁多,一般可根據其成分將氣凝膠分為無機氣凝膠、有機氣凝膠和有機/無機雜化氣凝膠。另外還可以根據基體種類分為氧化物氣凝膠、碳化物氣凝膠、有機氣凝膠、炭氣凝膠等。雖然氣凝膠的種類眾多、制備工藝千差萬別,但都包括兩個必需的步驟,凝膠的制備(即溶膠-凝膠過程)和凝膠的干燥。不同氣凝膠的溶膠-凝膠過程實現途徑也不盡相同。另外,根據具體情況氣凝膠的制備還需要老化、表面改性、溶劑置換等輔助過程。對于炭氣凝膠和碳化物氣凝膠,還需熱處理過程。許多專著和綜述對氣凝膠的制備工藝及其物理化學過程進行了詳細的描述,這里不再贅述。

3 氧化物氣凝膠

3.1SiO2氣凝膠

SiO2氣凝膠是目前研究最多、最成熟的氣凝膠材料。Kislter制備SiO2氣凝膠采用的前驅體(硅源)是硅酸鈉,溶膠-凝膠過程中硅酸鈉與酸(如鹽酸)反應生成含有無機鹽的SiO2凝膠。為了獲得完整無裂紋的SiO2氣凝膠,上述凝膠中的無機鹽必須除去,這導致硅酸鹽為前驅體制備SiO2氣凝膠的工藝較為復雜、周期很長。因此,目前SiO2氣凝膠的研制和生產大多采用Si(OR)4這種有機醇鹽,其中OR為烷氧基。最常見的有機醇鹽是正硅酸四甲酯(TMOS)和正硅酸四乙酯(TEOS)。TMOS具有比TEOS更高的水解速度,并且得到的SiO2氣凝膠的孔徑分布更窄、比表面積更高[6, 7]。但TMOS水解-聚合過程中會產生甲醇,因此國內大多采用TEOS為前驅體合成SiO2氣凝膠,而國外以TMOS為前驅體合成SiO2氣凝膠的報道較多。為了降低氣凝膠的生產成本,研究人員采用廉價的稻殼灰為硅源開發了SiO2氣凝膠的制備工藝[8, 9]。然而,以硅酸鈉為前驅體制備SiO2氣凝膠本來就是一個極為復雜的化學過程,稻殼到硅酸鈉也是一個較為復雜的工藝過程。因此,雖然稻殼來源廣泛、價格低廉,但相對于直接采用化學品為原料,以稻殼為原料生產SiO2氣凝膠的經濟性有待進一步驗證,而且復雜的化學過程所帶來的環境友好性問題也是無法忽略的。

R′Si(OR)3這類醇鹽衍生物常用作前驅體合成柔性/彈性SiO2氣凝膠,或者用于對SiO2氣凝膠進行表面改性和孔結構改造,常見的有甲基三乙氧基硅烷(MTES)、甲基三甲氧基硅烷等(MTMS)、3-巰丙基三甲氧基硅烷(MPTMS)、乙烯基三甲氧基硅烷(VTMS)、聚乙氧基二硅氧烷(PEDS)等[10-13]。Rao等采用MTMS為單一硅源合成了柔韌可彎曲的疏水SiO2氣凝膠[10]。Harreld和Ishizuka等發現采用MTES和TMOS為前驅體合成的疏水SiO2氣凝膠的孔徑分布可以通過MTMS調節向大孔方向偏移[12, 14]。Kanamori等以MTMS為前驅體、乙酸和尿素為催化劑、十六烷基三甲基溴化銨為表面活性劑、水為溶劑,直接合成了透明、高彈性SiO2氣凝膠[15]。Xu等以MPTMS和VTMS為前驅體合成了高彈性SiO2氣凝膠,該氣凝膠除了具有良好的力學性能外,其網絡結構還具有優秀的耐溶劑性能,可進行氨基改性用于CO2吸附[16]。

3.2SiO2氣凝膠隔熱材料

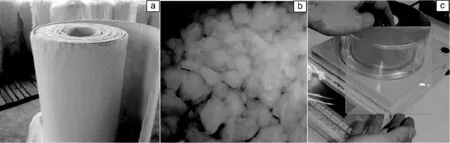

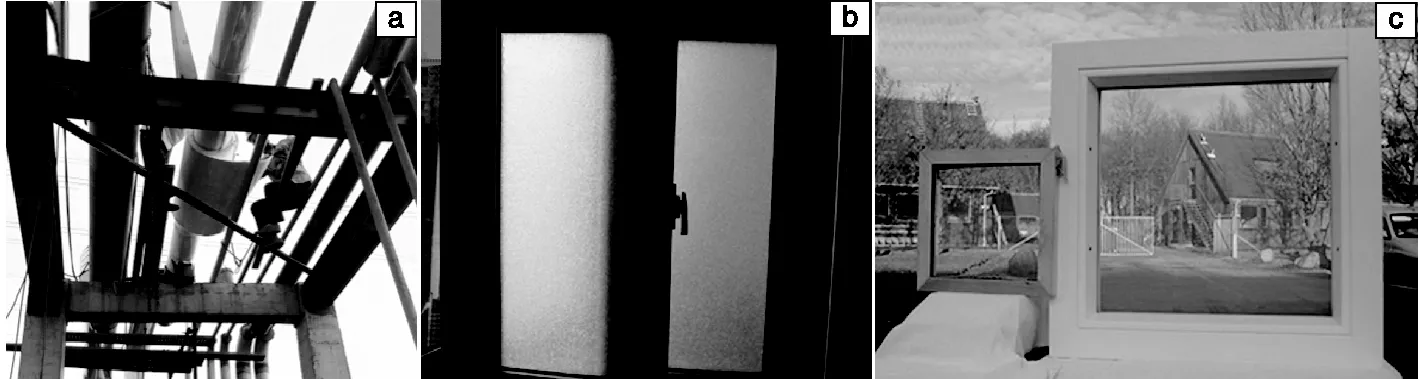

氣凝膠的高比表面積、大孔隙率、低密度特性和三維納米多孔網絡結構使其成為一種理想的隔熱材料,在航空航天、節能建筑、石油化工和工業生產等領域有良好的應用前景。市場上的SiO2氣凝膠隔熱保溫材料產品主要分為三種:纖維增強SiO2氣凝膠隔熱氈(如圖2a)、顆粒狀SiO2氣凝膠(如圖2b)、SiO2氣凝膠透明隔熱瓦(如圖2c[17])。其中纖維增強隔熱氈主要用于管道和高溫設備等外表面的隔熱保溫(如圖3a);顆粒狀氣凝膠可以用于小體積填充以提升隔熱性能,如建筑用隔熱透光玻璃夾層的填充(如圖3b);透明SiO2氣凝膠隔熱瓦可用于替代傳統玻璃(如圖3c)[18]。

圖2 SiO2氣凝膠隔熱材料:(a)纖維增強SiO2氣凝膠隔熱氈;(b)顆粒狀SiO2氣凝膠;(c)透明塊狀SiO2氣凝膠[17]Fig.2 SiO2 aerogel thermal insulation products: (a) fiber reinforced SiO2 aerogel blanket; (b) particulate SiO2 aerogel; (c) transparent monolithic SiO2 aerogel [17]

圖3 不同SiO2氣凝膠隔熱材料產品應用實例:(a)SiO2氣凝膠隔熱氈用于高溫管道;(b)顆粒狀SiO2氣凝膠用于填充雙層玻璃窗戶;(c)透明SiO2氣凝膠隔熱瓦替代傳統玻璃[18]Fig.3 Applications of different SiO2 aerogel thermal insulation products: (a) SiO2 aerogel blanket used in industry; (b) particulate SiO2 aerogel on buildings; (c) monolithic SiO2 aerogel as windows of buildings [18]

3.3疏水SiO2氣凝膠

SiO2氣凝膠的網絡結構表面一般含有大量的羥基,導致其親水性較好、耐水性差,在潮濕情況下或水中其骨架會坍塌,大大限制了其應用。提高SiO2氣凝膠耐水性的方法是表面疏水改性。疏水改性的方法有兩種:一種是原位聚合疏水改性,即采用混合硅源合成濕凝膠[12, 14];一種是傳統SiO2凝膠進一步進行表面改性。原位聚合疏水改性工藝更加簡捷、生產周期更短,但是這種工藝只適用于有機醇鹽為前驅體的生產工藝,而且原位聚合工藝一般需要較多或較高比例的帶疏水基團的硅源。Zhou等采用原位聚合法合成的疏水SiO2氣凝膠用于廢水中TNT的吸附,相比傳統的活性炭吸附劑,疏水改性SiO2氣凝膠的TNT吸附性能大大提高,80 mg/L的TNT廢水中TNT的吸附率可達96%,而活性炭的吸附率僅有76%[19]。Liu等發現,以水玻璃為前驅體制備的疏水改性SiO2氣凝膠的疏水性可保持到395 ℃,而且其對于微溶于水的有機物具有良好的吸附性能,是活性炭吸附力的10倍[20]。

3.4氨基改性SiO2氣凝膠

氣凝膠的高比表面積、高孔隙率、組成和結構可調控以及可大規模生產等優點使其在CO2吸附方面有良好的應用前景。2011年,Cui等首次報道了一種氨基改性SiO2氣凝膠作為高性能CO2吸附劑,并提出了“Water Layer”吸附機理[21]。采用酸/堿兩步法制備SiO2凝膠,然后采用浸漬法對凝膠進行氨基改性,最后通過超臨界干燥得到的氨基改性SiO2氣凝膠在10%的CO2中的吸附量高達6.97 mmol/g。隨后,氨基改性SiO2氣凝膠在CO2吸附中的應用被廣泛關注。W?rmeyer采用與Cui類似的工藝制備了氨基改性SiO2氣凝膠,對低濃度CO2的吸附性能進行了研究[22]。Linneen等采用浸漬法和常壓干燥工藝開發了一種四乙烯五胺功能化的SiO2氣凝膠材料,在10%CO2混合氣體中的吸附量可達3.5 mmol/g[23, 24]。Xu等發現PEI功能化的聚倍半硅烷氣凝膠在25 ℃下純CO2氣體中的吸附量為3.3 mmol/g[16]。Kong等采用SiC氣凝膠作為載體開發了一種可重復使用的CO2吸附劑,可以大大降低CO2的總體吸附分離成本和吸附劑的二次污染[25]。Begag等通過兩步法合成了疏水氨基改性SiO2氣凝膠,證明了氨基改性SiO2氣凝膠的循環穩定性可達數千次,這是其它氨基功能化CO2吸附劑無法比擬的[26]。

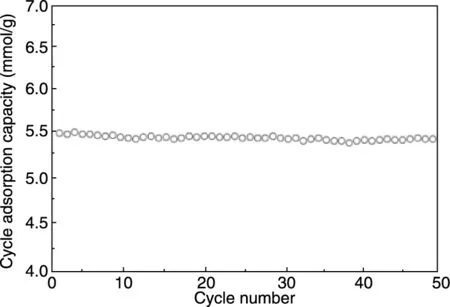

上述氨基改性氧化硅氣凝膠的氨基功能化是通過兩種方式實現的:一是采用浸漬法將氨基基團物理地固定在氣凝膠支撐材料表面和孔隙中,相應的CO2吸附劑為Ⅰ類吸附劑;一是采用濕凝膠的表面改性將氨基基團嫁接在氣凝膠網絡結構表面,相應的CO2吸附劑為Ⅱ類吸附劑。Ⅰ類吸附劑中的氨基與支撐材料的結合比較松散,氨基穩定性差;Ⅱ類吸附劑難以達到高的氨基負載量。而通過原位聚合工藝實現氨基功能化的Ⅲ類吸附劑不僅可以實現高的氨基負載量,而且具有很好的穩定性。Kong等采用簡捷的一步溶膠-凝膠工藝,溶膠-凝膠過程不采用任何催化劑,通過原位聚合開發了氨基雜化SiO2氣凝膠(AHSA)[27-29]。如圖4所示,氨基雜化SiO2氣凝膠在低濃度(1%)CO2氣體中的吸附量可達5.55 mmol/g,并且具有良好的再生性能,是目前報道的氣凝膠材料中低濃度CO2吸附效果最好的。Kong還設計了一種氨基雜化RF/SiO2復合氣凝膠(AH-RFSA)用于空氣中(~400 ppm)CO2的吸附,其在潮濕空氣中的CO2吸附量高達2.57 mmol/g,且具有優秀的穩定性[30, 31]。

圖4 氨基雜化SiO2氣凝膠的CO2循環吸附量(吸附溫度25 ℃)[28]Fig.4 Cyclic CO2 adsorption capacities of AHSA at 25 ℃ [28]

目前CO2吸附性能研究大多針對濃度為10%以上的燃煤煙氣中CO2的吸附,高的CO2濃度有利于獲得更好的吸附效果和選擇性,而很多時候被處理氣體中的CO2濃度較低,如空氣中的CO2含量為400 ppm左右,宇宙飛船、航天飛機、空間站和水下航行器等設備中的CO2濃度一般在0.6%左右[32]。因此,未來開展低濃度CO2吸附研究工作具有更廣泛的應用。

3.5其它氧化物氣凝膠

Al2O3氣凝膠具有比SiO2氣凝膠更好的耐溫性,作為隔熱材料或者催化劑載體具有更大的應用范圍,因此Al2O3氣凝膠是除SiO2氣凝膠外研究較多的氧化物氣凝膠。與SiO2氣凝膠類似,制備Al2O3氣凝膠的前驅體也包括無機鋁鹽(通常是氯化鋁和硝酸鋁)和有機鋁醇鹽(通常是異丙醇鋁和仲丁醇鋁)。美國的Yoldas于1975年采用仲丁醇鋁首次合成了Al2O3氣凝膠[33]。之后的研究人員在以有機前驅體制備Al2O3氣凝膠時也都是以Yoldas的方法為基礎。1999年,Pierre等[34]以仲丁醇鋁為前驅體,乙酰乙酸乙酯為絡合劑制備了比表面積>900 m2/g的塊狀Al2O3氣凝膠,乙酰乙酸乙酯的加入可以有效控制前驅體的水解速率,提高溶膠的穩定性以避免沉淀的產生[35]。2001年,Poco等以仲丁醇鋁為前驅體,采用兩步溶膠-凝膠法合成了低密度(0.037 g/cm3)、高比表面積(376 m2/g)塊狀Al2O3氣凝膠,而且該氣凝膠的耐溫性可達1050 ℃,30、400和800 ℃下熱導率分別為0.029、0.098和0.298 W/(mK)[36]。2011年,Shen等以仲丁醇鋁為前驅體,在不使用絡合劑的情況下制備了比表面積高達690 m2/g的塊狀Al2O3氣凝膠,該氣凝膠在30和400 ℃下的熱導率為0.028和0.065 W/(mK)[37]。相對于有機醇鹽,無機鋁鹽成本低,相應的溶膠-凝膠工藝更加簡單,在大規模生產應用中具有相當的優勢。Gash等以硝酸鋁為前驅體、環氧丙烷為凝膠誘導劑合成了塊狀Al2O3氣凝膠[38]。環氧丙烷誘導凝膠的方法在合成氧化物氣凝膠方面具有良好的通用性,可以用于合成多種氧化物氣凝膠[38]。徐子頡等以硝酸鋁為前驅體、甲酰胺為干燥控制化學添加劑、環氧丙烷為凝膠誘導劑,結合常壓干燥合成了塊狀Al2O3氣凝膠[39]。Zhang等以三甲基乙氧基硅烷為改性劑合成了耐高溫塊狀Al2O3氣凝膠,1200 ℃煅燒后仍保持較高的比表面積(147 m2/g)和低熱導率,800和1000 ℃下的熱導率分別為0.13和0.18 W/(mK),并且高溫熱處理后的樣品可以保持塊狀結構、無明顯收縮和裂紋[40]。

TiO2氣凝膠一般以鈦酸四丁酯、鈦酸四乙酯等有機鈦醇鹽為前驅體制備。作為過渡金屬元素,鈦的有機醇鹽活性高,在有水情況下極易產生沉淀,因此TiO2凝膠制備過程中需要加入強酸調節pH值至酸性范圍以抑制水解,以避免沉淀產生。塊狀無裂紋TiO2氣凝膠報道較少。2001年,甘禮華和陳龍武等以鈦酸四丁酯為前驅體合成了塊狀TiO2氣凝膠[41, 42]。2005年,Sui等采用在超臨界CO2中直接進行溶膠-凝膠反應和干燥的工藝制備了塊狀TiO2氣凝膠[43, 44]。2011年,Heiligtag等以自組裝方法合成了塊狀TiO2氣凝膠[45]。2012年,李興旺等以鈦酸四丁酯為前驅體、醋酸為催化劑、甲酰胺為干燥化學控制劑合成了塊狀TiO2氣凝膠,并研究了老化液對TiO2氣凝膠結構的影響,結果表明采用含TEOS的老化液可以降低濕凝膠在常壓干燥過程中的收縮和開裂,提高氣凝膠的比表面積和耐溫性[46]。Yang等以鈦酸四丁酯為前驅體,通過加入聚乙烯醇(PEG)作為表面改性劑合成了塊狀TiO2氣凝膠[47]。2014年,Kong等采用高溫乙醇超臨界干燥法直接合成了銳鈦礦型TiO2氣凝膠,相對于低溫超臨界干燥得到的TiO2氣凝膠和商品化的P25材料,該銳鈦礦型TiO2氣凝膠具有更好的耐溫性、更小的晶粒尺寸、更高的比表面積和孔體積,在催化方面有良好的應用前景[48]。

1976年,Teichner等首次制備出了ZrO2氣凝膠[49]。ZrO2氣凝膠是一種優秀的催化劑和催化劑載體,有良好的應用前景[50-52],但是塊狀ZrO2氣凝膠的報道較少,相關研究大多集中在含ZrO2的二元和多元復合氣凝膠。2006年,Sui等以有機醇鹽為前驅體在超臨界CO2中直接進行溶膠-凝膠反應制備了塊狀ZrO2氣凝膠[53]。2013年,李曉雷等以氯化氧鋯為前驅體、醋酸為催化劑、甲酰胺為干燥化學控制劑,采用環氧丙烷誘導凝膠法合成了塊狀ZrO2氣凝膠[54]。

除了以上氧化物氣凝膠,其它多種氧化物氣凝膠也被合成出來,如B2O3、CeO2、CuO、Gd2O3、ZnO、MnO2、MoO3、V2O5、NiO、UO3、ThO2等[55-65]。

4 炭氣凝膠和碳化物氣凝膠

4.1炭氣凝膠

1987年,美國Lawrence Livermore國家實驗室的Pekala[66-68]首次發明了有機氣凝膠:以間苯二酚和甲醛作為反應物、水為溶劑、碳酸鈉為催化劑,通過前驅體的縮聚反應得到間苯二酚-甲醛(RF)有機氣凝膠。RF氣凝膠在高溫惰性氣氛下進行炭化得到炭氣凝膠。一般情況下,單體在水或其它有機溶劑中通過聚合反應形成的體型聚合物(凝膠)都可以衍生出相應的有機氣凝膠[69]。因而在RF氣凝膠被報道后,多種有機氣凝膠被合成出來,如三聚氰胺-甲醛(MF)氣凝膠[70]、酚醛樹脂-糠醛氣凝膠[71]、苯酚-糠醛氣凝膠[72]、甲酚-甲醛氣凝膠[73]、聚異氰酸酯氣凝膠[74]等,這些有機氣凝膠同樣可以通過炭化得到炭氣凝膠。隨著有機和炭氣凝膠的成功制備,炭氣凝膠在催化、吸附、電化學等方面的應用被大量研究[75-79]。

4.2新型碳化物氣凝膠

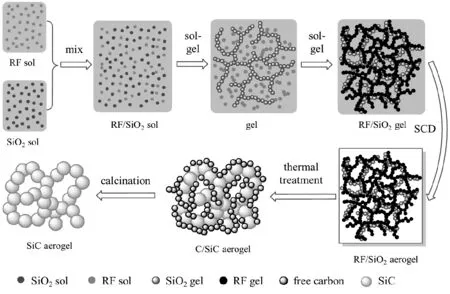

與炭氣凝膠類似,碳化物氣凝膠的制備也需要經歷

高溫熱處理過程,不同的是碳化物氣凝膠的前驅體采用有機/氧化物復合氣凝膠,在熱處理過程中有機/氧化物復合氣凝膠首先轉變為炭/氧化物復合氣凝膠,炭/氧化物復合氣凝膠在高溫下發生還原反應形成碳化物氣凝膠。目前文獻報道的塊狀無裂紋碳化物氣凝膠材料僅有SiC氣凝膠。

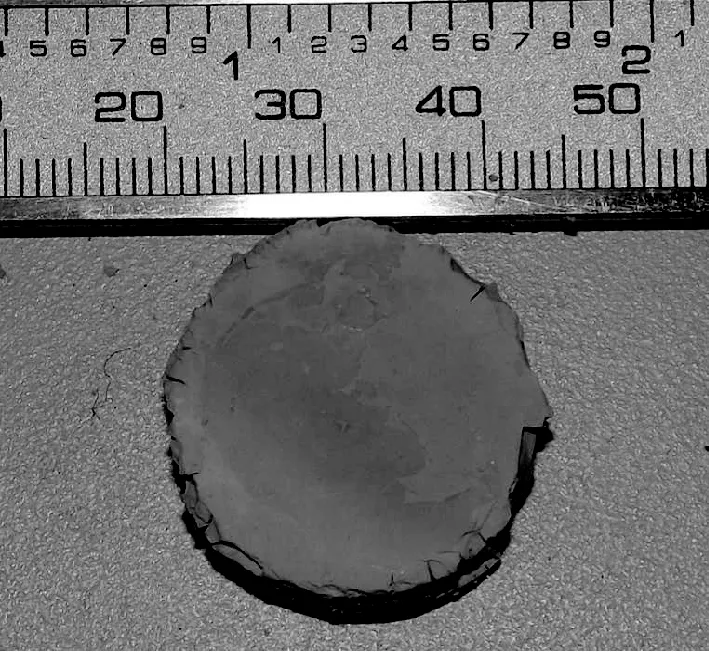

2010年,Leventis等使用聚丙烯氰(PAN)交聯的SiO2氣凝膠作為前驅體首次合成了塊狀SiC氣凝膠,但其表觀密度較大(~0.5 g/cm3),比表面積較低(~20 m2/g),孔隙率較小(<70%),而且其制備工藝相對復雜[80]。2012年,Chen等采用多步溶膠-凝膠法和超臨界干燥工藝合成RF/SiO2復合氣凝膠,并經過熱處理、純化等一系列處理最終得到塊狀SiC氣凝膠[81]。該方法的優點是采用了低溫(700 ℃)鎂熱還原熱處理,得到的SiC氣凝膠材料密度低(0.16 cm3/g),比表面積高(232 m2/g)。Kong等采用簡捷的一步溶膠-凝膠工藝合成RF/SiO2復合氣凝膠,RF/SiO2復合氣凝膠經過高溫(1500 ℃)碳熱還原反應得到高比表面積(892 m2/g)、大孔體積(2.7 cm3/g)和孔隙率(95%)C/SiC復合氣凝膠[4, 82, 83]。在此基礎上,Kong等以RF/SiO2復合氣凝膠為前驅體合成了塊狀無裂紋SiC氣凝膠(如圖5所示),其比表面積(328 m2/g)和孔體積(2.28 cm3/g)是目前報道的SiC氣凝膠中最高的[84, 85]。Kong還對SiC氣凝膠制備過程中的組織結構演變(圖6)進行了研究,提出以SiO2骨架為主體,RF骨架交織包裹在在SiO2骨架外圍的網絡結構有利于塊狀SiC氣凝膠的形成。

圖5 塊狀SiC氣凝膠樣品照片[85]Fig.5 Digital photo of monolithic SiC aerogel [85]

圖6 SiC氣凝膠制備過程組織結構演變[85]Fig.6 Formation of RF/SiO2 aerogel and its transformation to SiC aerogel [85]

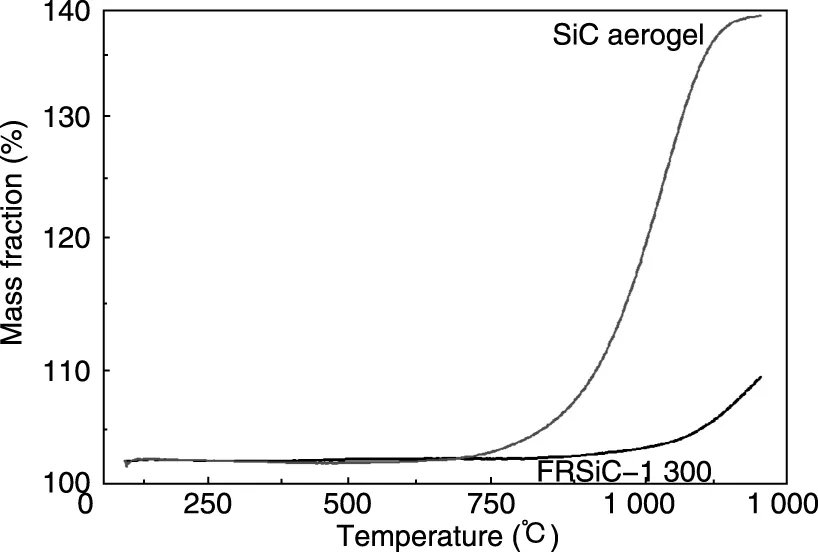

SiC氣凝膠同樣具有絕大多數無機氣凝膠強度低的缺點,而且純SiC氣凝膠抗氧化性能差,這限制了其在耐高溫隔熱材料上的應用。Kong等采用簡捷的一步溶膠-凝膠法、常壓干燥工藝和低溫碳熱還原工藝(1300~1500 ℃)首次制備了纖維增強SiC氣凝膠(FRSiC)(如圖7所示)[86, 87]。纖維增強SiC氣凝膠在有氧環境的耐溫性可達1200 ℃以上,是目前報道的氣凝膠材料中耐溫性最好的。通過材料在空氣氣氛中的熱重曲線(圖8)可以看出,纖維增強SiC氣凝膠的耐溫性相對于純SiC氣凝膠大大提高。研究表明,隨著碳熱還原溫度的升高,纖維增強SiC氣凝膠中10 μm以上的孔逐漸增多,10 μm以下的孔逐漸減少,這是由于SiC納米晶隨著溫度升高逐漸長大、團聚、最終在1500 ℃長成SiC晶須。

圖7 纖維增強SiC氣凝膠樣品照片[86]Fig.7 Digital photo of FRSiC [86]

圖8 SiC氣凝膠和纖維增強SiC氣凝膠在空氣氣氛中的熱重曲線[87]Fig.8 TG curves of SiC aerogel and FRSiC[87]

5 展 望

氣凝膠被發現至今已有80余年,最初該材料并未受到格外關注,直到20世紀末,越來越多的人開始了解并投入氣凝膠的研究中。最近幾年,越來越多的國內科研人員、相關機構和企業關注到氣凝膠材料,并涌現了一批氣凝膠材料企業。然而,氣凝膠的應用開發主要集中在隔熱保溫領域,而水處理、氣體吸附分離等功能氣凝膠同樣具有廣泛的應用空間。隨著工業生產、科研水平和人們認識的提高以及相關政策和標準的完善,氣凝膠這種性能獨特的納米多孔材料在工業生產、綠色建筑、航空航天、國防建設、節能減排、污染物消除等諸多行業的廣泛應用具有良好的前景。

References

[1]Fricke J,Tillotson T.ThinSolidFilms[J],1997,297(1):212-223.

[2]Smirnova I,Mamic J,Arlt W.Langmuir[J],2003,19(20):8521-8525.

[3]Kistler S S.Nature[J],1931,127:741.

[4]Kong Y,Zhong Y,Shen X,etal.JournalofPorousMaterials[J],2013,20(4):845-849.

[5]Kistler S S.TheJournalofPhysicalChemistry[J],1932,36(1):52-64.

[6]Nakanishi K,Minakuchi H,Soga N,etal.JournalofSol-GelScienceandTechnology[J],1997,8(1-3):547-552.

[7]Wagh P B,Begag R,Pajonk G M,etal.MaterialsChemistryandPhysics[J],1999,57(3):214-218.

[8]Tang Q,Wang T.JournalofSupercriticalFluid[J],2005,35(1):91-94.

[9]Li T,Wang T.MaterialsChemistryandPhysics[J],2008,112(2):398-401.

[10]Rao A V,Bhagat S D,Hirashima H,etal.JournalofColloidandInterfaceScience[J],2006,300(1):279-285.

[11]El Rassy H,Buisson P,Bouali B,etal.Langmuir[J],2003,19(2):358-363.

[12]Harreld J H,Ebina T,Tsubo N,etal.JournalofNon-CrystallineSolids[J],2002,298(2-3):241-251.

[13]Deng Z,Wang J,Wei J,etal.JournalofSol-GelScienceandTechnology[J],2000,19(1-3):677-680.

[14]Nadargi D Y,Latthe S S,Hirashima H,etal.MicroporousandMesoporousMaterials[J],2009,117(3):617-626.

[15]Kanamori K,Aizawa M,Nakanishi K,etal.AdvancedMaterials[J],2007,19(12):1589-1593.

[16]Wang Z,Dai Z,Wu J,etal.AdvancedMaterials[J],2013,25(32):4494-4497.

[17]Schultz J M, Jensen K I, Kristiansen F H.SolarEnergyMaterialsandSolarCells[J],2005, 89(2-3):275-285.

[18]Aegerter M A, Leventis N, Koebel M M.AerogelHandbook[M]. Berlin:Springer,2011:27-872.

[19]Zhou X,Cui S,Liu Y,etal.ScienceChina-TechnologicalSciences[J],2013,56(7):1767-1772.

[20]Liu H,Sha W,Cooper A T,etal.ColloidsandSurfacesA-PhysicochemicalandEngineeringAspects[J],2009,347(1-3):38-44.

[21]Cui S,Cheng W,Shen X,etal.Energy&EnvironmentalScience[J],2011,4(6):2070-2074.

[22]W?rmeyer K,Smirnova I.ChemicalEngineeringJournal[J],2013,225:350-357.

[23]Linneen N N,Pfeffer R,Lin Y.Industrial&EngineeringChemistryResearch[J],2013,52(41):14671-14679.

[24]Linneen N,Pfeffer R,Lin Y.MicroporousandMesoporousMaterials[J],2013,176:123-131.

[25]Kong Y,Shen X,Cui S,etal.RSCAdvances[J],2014,4(109):64193-64199.

[26]Begag R,Krutka H,Dong W,etal.GreenhouseGases:ScienceandTechnology[J],2013,3(1):30-39.

[27]Kong Y, Shen X, Fan M,etal.ChemicalEngineeringJournal[J], 2016, 283:1059-1068.

[28]Kong Y,Jiang G,Fan M,etal.ChemicalCommunications[J],2014,50(81):12158-12161.

[29]Kong Y,Jiang G,Fan M,etal.RSCAdvances[J],2014,4(82):43448-43453.

[30]Kong Y,Shen X,Cui S,etal.GreenChemistry[J],2015,17: 3436-3445.

[31]Kong Y,Shen X,Cui S,etal.AppliedEnergy[J],2015,147:308-317.

[32]Xu X,Song C,Andresen J M,etal.Energy&Fuels[J],2002,16(6):1463-1469.

[33]Yoldas B.JournalofMaterialsScience[J],1975,10(11):1856-1860.

[34]Pierre A,Begag R,Pajonk G.JournalofMaterialsScience[J],1999,34(20):4937-4944.

[35]Gao Qingfu(高慶福),Zhang Changrui(張長瑞),Feng Jiang(馮堅),etal.ChineseJournalofInorganicChemistry(無機化學學報)[J],2008,24(9):1456-1460.

[36]Poco J,Satcher J J,Hrubesh L.JournalofNon-CrystallineSolids[J],2001,285(1):57-63.

[37]Zu G,Shen J,Wei X,etal.JournalofNon-CrystallineSolids[J],2011,357(15):2903-2906.

[38]Gash A E,Tillotson T M,Satcher J H,etal.JournalofNon-CrystallineSolids[J],2001,285(1-3):22-28.

[39]Xu Zijie(徐子頡),Gan Lihua(甘禮華),Pang Yingcong(龐穎聰),etal.ActaPhysico-ChimicaSinica(物理化學學報)[J],2005,21(2):221-224.

[40]Wang W,Zhang Z,Zu G,etal.RSCAdvances[J],2014,4(97):54864-54871.

[41]Gan Lihua(甘禮華),Chen Longwu(陳龍武),Xu Zijie(徐子頡).JournalofInorganicMaterials(無機材料學報)[J],2001,16(5):846-852.

[42]Chen Longwu(陳龍武),Gan Lihua(甘禮華),Xu Zijie(徐子頡).ChemicalJournalofChineseUniversities(高等學校化學學報)[J],2001,22(11):1916-1918.

[43]Sui R,Rizkalla A S,Charpentier P A.Langmuir[J],2005,21(14):6150-6153.

[44]Sui R,Liu S,Lajoie G A,etal.JournalofSeparationScience[J],2010,33(11):1604-1609.

[45]Heiligtag F J,Rossell M D,Suess M J,etal.JournalofMaterialsChemistry[J],2011,21(42):16893-16899.

[46]Li Xingwang(李興旺),Lü Pengpeng(呂鵬鵬),Yao Kefu(姚可夫),etal.JournalofInorganicMaterials(無機材料學報)[J],2012,27(11):1153-1158.

[47]Yang H,Zhu W,Sun S,etal.RSCAdvances[J],2014,4(62):32934-32940.

[48]Kong Y,Shen X,Cui S.MaterialsLetters[J],2014,117:192-194.

[49]Teichner S J,Nicolaon G A,Vicarini M A,etal.AdvancesinColloidandInterfaceScience[J],1976,5(3):245-273.

[50]Mrowiec-Biabo J,Pajk L,Jarz?bski A,etal.JournalofNon-CrystallineSolids[J],1998,225:115-119.

[51]Kalies H,Pinto N,Pajonk G M,etal.AppliedCatalysisA-General[J],2000,202(2):197-205.

[52]Signoretto M,Oliva L,Pinna F,etal.JournalofNon-CrystallineSolids[J],2001,290(2-3):145-152.

[53]Sui R,Rizkalla A S,Charpentier P A.Langmuir[J],2006,22(9):4390-4396.

[54]Li Xiaolei(李曉雷),Feng Wanping(馮琬評),Ji Huiming(季惠明),etal.AerospaceMaterials&Technology(宇航材料工藝)[J],2013,2:43-46.

[55]Silva V L S T,Ko E I,Schmal M,etal.ChemistryofMaterials[J],1995,7(1):179-184.

[56]Gasser-Ramirez J L,Dunn B C,Ramirez D W,etal.JournalofNon-CrystallineSolids[J],2008,354(52-54):5509-5514.

[57]Du A,Zhou B,Shen J,etal.JournalofNon-CrystallineSolids[J],2009,355(3):175-181.

[58]Zhang H,Li B,Zheng Q,etal.JournalofNon-CrystallineSolids[J],2008,354(34):4089-4093.

[59]Krumm M,Pueyo C L,Polarz S.ChemistryofMaterials[J],2010,22(18):5129-5136.

[60]Harreld J H,Dong W,Dunn B.MaterialsResearchBulletin[J],1998,33(4):561-567.

[61]Moretti A,Maroni F,Osada I,etal.Chem.Electro.Chem[J],2015,2(4):529-537.

[62]Gash A E,Satcher J H,Simpson R L.JournalofNon-CrystallineSolids[J],2004,350(145-151.

[63]Reibold R A,Poco J F,Baumann T F,etal.JournalofNon-CrystallineSolids[J],2003,319(3):241-246.

[64]Reibold R A,Poco J F,Baumann T F,etal.JournalofNon-CrystallineSolids[J],2004,341(1-3):35-39.

[65]Wen Jianguo(文建國),Ruan Xiangyuan(阮湘元),Zhou Zhentao(周震濤).JournalofInorganicMaterials(無機材料學報)[J],2009,24(3):521-524.

[66]Pekala R W.JournalofMaterialsScience[J],1989,24(9):3221-3227.

[67]Pekala R W,Kong F M.AbstractsofPapersoftheAmericanChemicalSociety[J],1989,197:113.

[68]Pekala R W,Kong F M.JournalDePhysique[J],1989,50(C-4):C433-C440.

[69]Pekala R W,Alviso C T,Kong F M,etal.JournalofNon-CrystallineSolids[J],1992,145:90-98.

[70]Alviso C T,Pekala R W.AbstractsofPapersoftheAmericanChemicalSociety[J],1991,202:51.

[71]Pekala R W,Alviso C T,Lu X,etal.JournalofNon-CrystallineSolids[J],1995,188(1):34-40.

[72]Wu D,Fu R.JournalofPorousMaterials[J],2005,12(4):311-316.

[73]Li W,Guo S.Carbon[J],2000,38(10):1520-1523.

[74]Biesmans G,Mertens A,Duffours L,etal.JournalofNon-CrystallineSolids[J],1998,225(1):64-68.

[75]Moreno-Castilla C, Maldonado-Hódar F J.Carbon[J],2005,43(3):455-465.

[76]Marques L M, Carrott P J M, Ribeiro Carrott M M L.AdsorptionScience&Technology[J],2013,31(2-3):223-232.

[77]Lin Y F, Chang C Y.RSCAdvances[J],2014,4(54):28628-28631.

[78]Kwon S H, Lee E, Kim B S,etal.KoreanJournalofChemicalEngineering[J],2015,32(2):248-254.

[79]Hu Y, Tong X, Zhuo H,etal.RSCAdvances[J],2016,6(19):15788-15795.

[80]Leventis N,Sadekar A,Chandrasekaran N,etal.ChemistryofMaterials[J],2010,22(9):2790-2803.

[81]Chen K,Bao Z,Du A,etal.MicroporousandMesoporousMaterials[J],2012,149(1):16-24.

[82]Kong Y,Zhong Y,Shen X,etal.JournalofNon-CrystallineSolids[J],2012,358(23):3150-3155.

[83]Kong Y,Zhong Y,Shen X,etal.MicroporousandMesoporousMaterials[J],2014,197:77-82.

[84]Kong Y,Zhong Y,Shen X,etal.MaterialsLetters[J],2013,99:108-110.

[85]Kong Y,Shen X,Cui S,etal.Ceramicsinternational[J],2014,40(6):8265-8271.

[86]Kong Y,Zhong Y,Shen X,etal.MaterialsLetters[J],2013,110:141-143.

[87]Kong Y,Shen X,Cui S,etal.ChineseJournalofInorganicChemistry[J],2014,30(12):2825-2831.

(編輯吳琛)

Nano Materials of Aerogels

KONG Yong1,2,SHEN Xiaodong1,2,3,CUI Sheng1,2

(1.College of Materials Science and Engineering, Nanjing Tech University, Nanjing 210009, China)(2.Jiangsu Collaborative Innovation Center for Advanced Inorganic Function Composites, Nanjing 210009, China)(3.State Key Laboratory of Materials-Oriented Chemical Engineering, Nanjing Tech University, Nanjing 210009, China)

As a nanoporous material with consecutive 3D network, aerogel has unique properties of low density, large surface area, high pore volume and porosity, leading to its excellent performances in thermal insulation, gas adsorption and separation, water treatment, catalysis, etc. Therefore, aerogels have promising applications in aerospace, industry, new energy, energy-efficiency building, environmental protection and many other aspects. Among all kinds of aerogels, traditional silica and carbon aerogels have been intensively studied. Recently, silicon carbide and surface modified silica aerogels are attracting wide attentions. Silicon carbide aerogel materials for thermal insulation are thermally stable in air at a high temperature over 1200 ℃. Hydrophobic and amine modified silica aerogels have outstanding performances in water treatment and gas adsorption, respectively. Hence, the definition, structural characteristics and representative studies of aerogels are reviewed, especially the recent advances of novel carbide aerogels and surface modified silica aerogels.

carbon aerogel;silica aerogel;silicon carbide aerogel;thermal insulation;adsorption

2015-07-01

江蘇省高校優勢學科建設工程(PAPD);江蘇省自然科學基金青年基金項目(BK20161003);江蘇省高校自然科學研究面上項目(16KJB430014)

孔勇,男,1986年生,博士,助理教授

沈曉冬,男,1964年生,教授,博士生導師,

Email:xdshen@njtech.edu.cn

10.7502/j.issn.1674-3962.2016.08.02

TQ127

A

1674-3962(2016)08-0569-08