納米金屬玻璃

姚 李,金朝暉

(上海交通大學(xué)材料科學(xué)與工程學(xué)院,上海 200240)

?

特約專(zhuān)欄

納米金屬玻璃

姚李,金朝暉

(上海交通大學(xué)材料科學(xué)與工程學(xué)院,上海 200240)

納米金屬玻璃是指“界面”及“晶粒”均處于非晶狀態(tài)的一類(lèi)納米結(jié)構(gòu)金屬材料,最早由德國(guó)著名材料學(xué)家Herbert Gleiter博士提出,目的是在塊體金屬玻璃中引入納米結(jié)構(gòu),得到傳統(tǒng)金屬玻璃所不具備的理化和機(jī)械性能。通過(guò)惰性氣體冷凝法、磁控濺射沉積法等制備手段,迄今已成功合成了數(shù)種納米金屬玻璃。它們被證實(shí)具有較高的宏觀拉伸塑性、獨(dú)特的鐵磁性、高效的催化性能和優(yōu)異的生物兼容性。除了對(duì)納米金屬玻璃制備及性能做簡(jiǎn)要介紹外,同時(shí)也回顧了納米金屬玻璃在原子尺度計(jì)算方面所取得的研究進(jìn)展。實(shí)驗(yàn)和理論研究均表明納米金屬玻璃的確具有超越傳統(tǒng)金屬玻璃的優(yōu)勢(shì)。

納米金屬玻璃;材料制備;材料結(jié)構(gòu)與性能關(guān)系;納米金屬玻璃復(fù)合材料

1 前 言

金屬玻璃(metallic glass)做為一類(lèi)非晶材料,又常被稱(chēng)為非晶態(tài)金屬或玻璃態(tài)合金(amorphous metal,glassy alloy),結(jié)構(gòu)上類(lèi)似于“被冷凍住的液體”,缺少長(zhǎng)程的平移對(duì)稱(chēng)性和旋轉(zhuǎn)對(duì)稱(chēng)性[1]。這種無(wú)序的結(jié)構(gòu)和亞穩(wěn)的狀態(tài)給予金屬玻璃獨(dú)特的變形機(jī)制和特殊的材料性能[2],比如出色的比強(qiáng)度、低摩擦系數(shù)、高硬度,極高的抗腐蝕、抗氧化和抗磨損性[3,4]。但金屬玻璃內(nèi)部不存在由晶格位錯(cuò)主導(dǎo)的滑移,因此無(wú)法像晶態(tài)金屬那樣,承載均勻的塑性變形。金屬玻璃發(fā)生宏觀滑移主要依賴(lài)剪切帶。剪切帶高度局域化的特性及其難以約束或抑制的擴(kuò)展及蔓延,是金屬玻璃發(fā)生脆斷或突發(fā)性失效的主要原因。尤其是樣品處于力學(xué)拉伸條件下,情況會(huì)變得更糟:金屬玻璃幾乎不能呈現(xiàn)實(shí)驗(yàn)可觀測(cè)到的宏觀拉伸塑性。盡管?chē)?guó)內(nèi)外學(xué)者就此進(jìn)行了大量努力,但在金屬玻璃中實(shí)現(xiàn)可觀的宏觀拉伸塑性仍面臨挑戰(zhàn),是一個(gè)亟待解決的材料科學(xué)難題[5-8]。

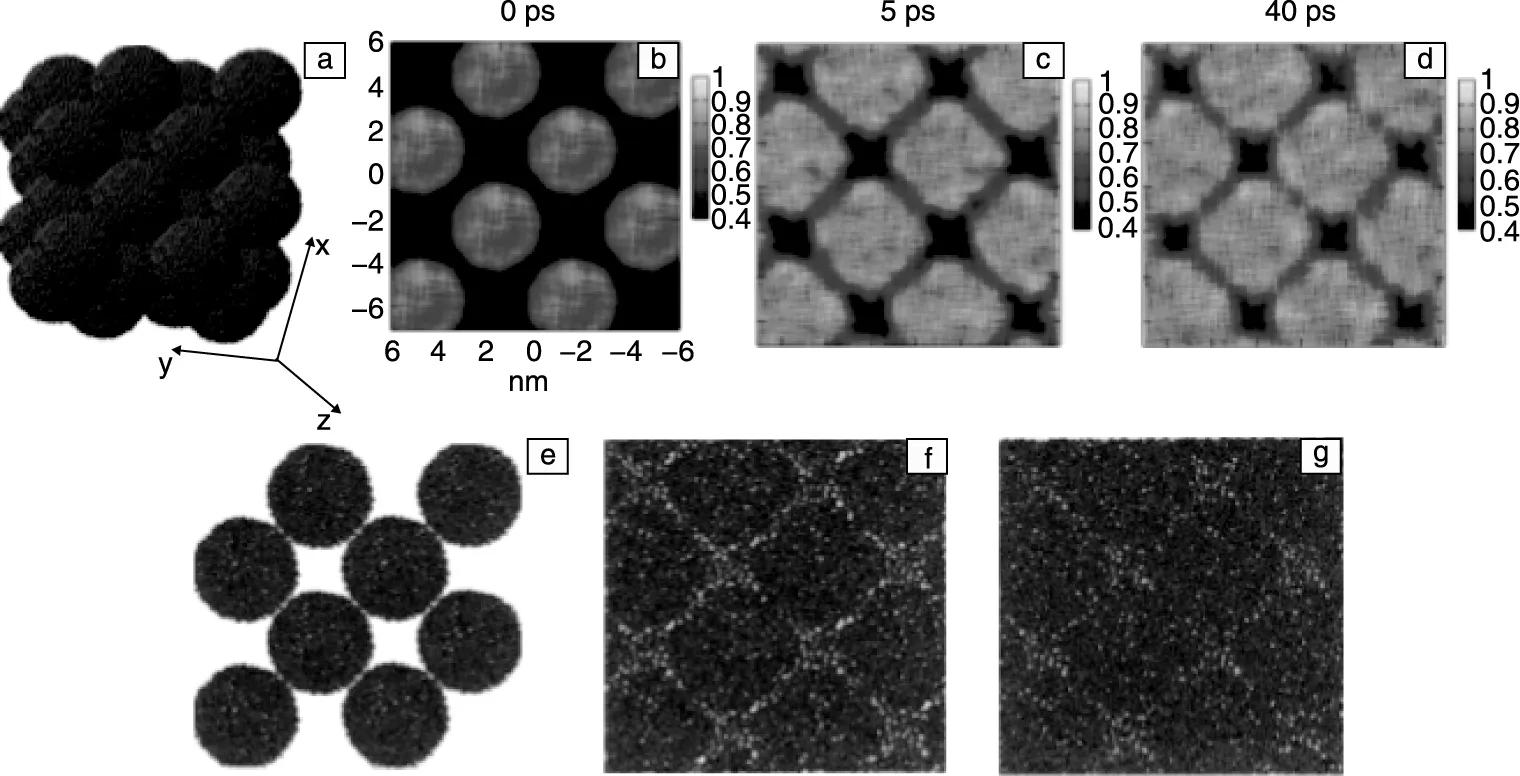

早在1989年,德國(guó)著名冶金物理學(xué)家Herbert Gleiter博士就曾試圖把納米結(jié)構(gòu)金屬的材料設(shè)計(jì)理念延伸到金屬玻璃[9],除了希望解決傳統(tǒng)金屬玻璃缺少宏觀拉伸塑性的問(wèn)題,還期待能夠獲得其它出色的材料性能。他的實(shí)驗(yàn)思路是在某種金屬玻璃中引入大量非晶界面:和非晶晶粒(基體相)相比,這些界面可能處于更無(wú)序的狀態(tài),密度可能更低,能量也會(huì)更高。當(dāng)這些界面之間的間距小到納米尺度,類(lèi)比于納米結(jié)構(gòu)金屬(晶粒尺寸小于100 nm),擁有這種結(jié)構(gòu)的非晶即被稱(chēng)為納米金屬玻璃。Fe90Sc10納米金屬玻璃拋光面的STEM照片顯示出粒狀結(jié)構(gòu),如圖1所示[10]。

圖1 Fe90Sc10納米金屬玻璃樣品拋光面的STEM照片[10]Fig.1 The polished surface of a Fe90Sc10 nanoglass, obtained by Constant-current scanning tunneling electron micrograph(STEM) [10]

與傳統(tǒng)金屬玻璃不同,納米金屬玻璃由非晶晶粒和它們之間的界面所組成。非晶界面區(qū)一般具有更低的密度,較少的近鄰原子數(shù),類(lèi)似于一種“稀釋相”(diluted phase),因此其電子結(jié)構(gòu)也與一般非晶有所不同[11]。將納米尺度的玻璃態(tài)團(tuán)簇壓制形成含有高密度界面相的非晶態(tài)材料,界面相含大量過(guò)剩自由體積[12,13],這些過(guò)剩自由體積的離域化過(guò)程(delocalization)與納米金屬玻璃的穩(wěn)定性直接相關(guān)[14]。圖2展示了原子尺度模擬得到Ge基納米金屬玻璃的三維結(jié)構(gòu)及其穩(wěn)定性情況[15]。目前,越來(lái)越多的研究小組開(kāi)始致力于納米金屬玻璃的制備和理論研究,并取得了一系列新穎的研究成果[11,14-17]。納米金屬玻璃也的確展現(xiàn)出了諸多特殊的材料性能,比如可觀的拉伸塑性、異常的鐵磁性、優(yōu)良的生物兼容性以及更強(qiáng)的催化能力等。

圖2 MD模擬得到的Ge基納米玻璃:(a)三維模型,(b~d)納米非晶的密度分布,(e~g)薄層內(nèi)的Ge原子[15]Fig.2 Schematic of Ge-based nanoglass simulated by MD method:(a)3-D model,(b~d)the density distribution, the color map is on the right,(e~g)the Ge-atoms at 3 moments[15]

2 納米金屬玻璃的制備

2.1惰性氣體冷凝法

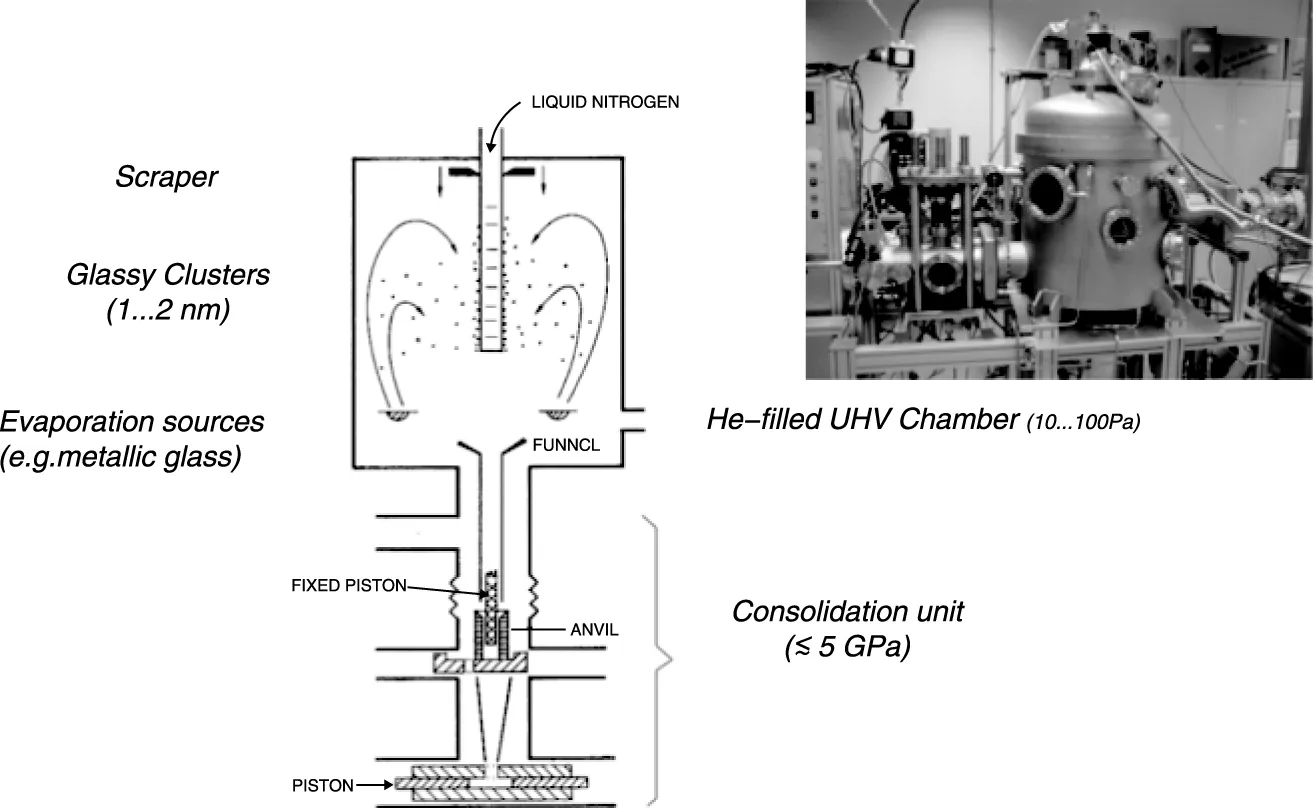

惰性氣體冷凝法(inert-gas condensation,IGC)的流程和裝置簡(jiǎn)圖如圖3[18]。其生產(chǎn)流程包括兩個(gè)步驟:第一階段:將金屬玻璃原材料噴射入惰性氣體環(huán)境中(使其蒸發(fā)),產(chǎn)生納米級(jí)的玻璃態(tài)團(tuán)簇;第二階段:

生成的團(tuán)簇在可高至5 GPa的外壓下被固化為球狀的納米金屬玻璃。采用惰性氣體冷凝法,目前已經(jīng)合成了多種納米金屬玻璃合金,比如Au-Si、Au-La、Cu-Sc、Fe-Sc、Fe-Si、La-Si、Pd-Si、Ni-Ti、Ni-Zr、Ti-P等。2015年Chen、Wang等將不互溶的Cu64Sr36和Fe90Sc10兩種化學(xué)成分的金屬玻璃固化在一起,得到了多相納米金屬玻璃[19]。

圖3 惰性氣體冷凝法制備納米金屬玻璃[18]Fig.3 Production of nanoglass by inert-gas condensation[18]

2.2磁控濺射法

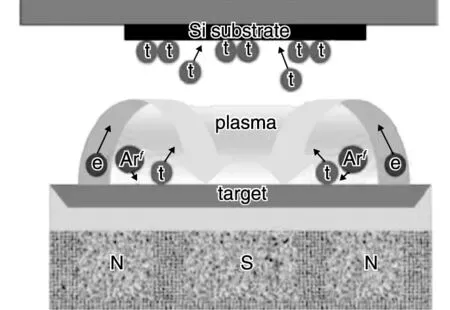

到目前為止磁控濺射法(magnetron sputtering,MS)主要用在Au基的金屬玻璃上,其原理如圖4所示[20],該方法制得樣品的平均晶粒尺寸約為30 nm,其主要優(yōu)勢(shì)在于較低的成本。最近研究表明用磁控濺射法制得的納米金屬玻璃在結(jié)構(gòu)和性能上與惰性氣體冷凝法制得的樣品差別不大。

圖4 磁控濺射法合成Au基納米金屬玻璃[20]Fig.4 Au-based nanoglass is synthesized by magnetron sputtering technique[20]

2.3嚴(yán)重塑性變形法

有些學(xué)者通過(guò)對(duì)金屬玻璃施加高強(qiáng)塑性應(yīng)變的機(jī)械加工方式,在其內(nèi)部引入大量的剪切帶。用這種嚴(yán)重塑性變形法(severe plastic deformation,SPD)可得到納米金屬玻璃。比如2014年Slesarenko等對(duì)非晶合金Ti50Ni25Cu25條帶施加高壓扭轉(zhuǎn)(high pressure torsion,HPT)得到一種納米級(jí)非晶態(tài)結(jié)構(gòu)[21]。隨著塑性應(yīng)變的增加,剪切帶密度增加,非晶中的平均自由體積也會(huì)隨之升高[22,23]。

盡管本方法與IGC得到的樣品具有微觀結(jié)構(gòu)相似性,但最近分子動(dòng)力學(xué)模擬和穆斯堡爾(M?ssbauer)能譜的研究結(jié)果均表明兩種納米金屬玻璃的原子結(jié)構(gòu)其實(shí)有所不同。另外還發(fā)現(xiàn),LiAlSi2O6玻璃在球磨處理后出現(xiàn)類(lèi)似納米晶體的結(jié)構(gòu)[24,25]。

3 納米金屬玻璃的特殊性能

3.1熱穩(wěn)定性

非晶態(tài)合金處于亞穩(wěn)態(tài),再引入納米級(jí)缺陷,其結(jié)構(gòu)的復(fù)雜性和不均勻性是否能維持長(zhǎng)久,一直是學(xué)者們高度關(guān)注的問(wèn)題。

Albe研究組采用分子動(dòng)力學(xué)(Molecular dynamics,MD)方法研究了納米金屬玻璃的穩(wěn)定性[15]。圖2展示了由玻璃態(tài)球狀Ge燒結(jié)而成的納米金屬玻璃的結(jié)構(gòu)及其隨時(shí)間的變化。圖2為直徑5 nm的晶粒搭建成面心立方結(jié)構(gòu),(e-g)為一個(gè)薄層內(nèi)原子的分布及演化,(b-d)為相對(duì)密度的演化。隨著時(shí)間增加,原本規(guī)則的空洞消失,當(dāng)晶粒接觸后界面出現(xiàn),然后擁有更多自由體積的界面區(qū)寬度增加(離域化)。

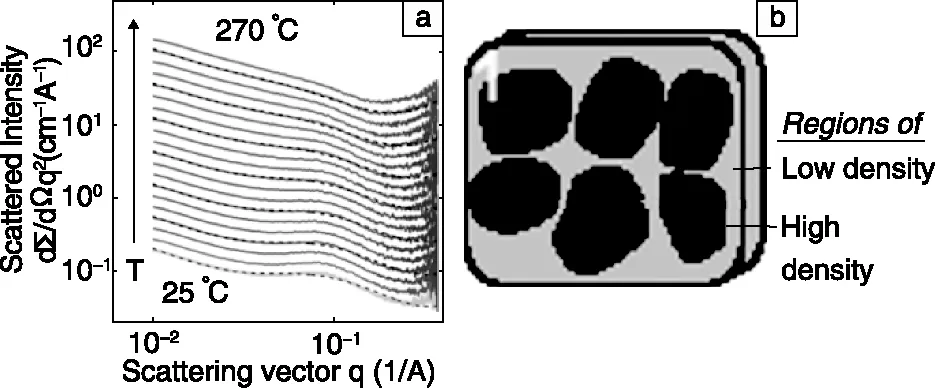

實(shí)驗(yàn)上,Hahn研究組監(jiān)測(cè)了Fe25Sc75納米非晶的小角X射線(xiàn)散射譜(Small-Angle X-ray Scattering, SAXS)受退火溫度的影響[19,26],發(fā)現(xiàn)270 ℃時(shí)兩相分離依然存在,如圖5所示[26]。事實(shí)上電子結(jié)構(gòu)的改變對(duì)納米金屬玻璃的穩(wěn)定性影響很大[27],因此深入研究納米金屬玻璃的電子結(jié)構(gòu)對(duì)理解其穩(wěn)定性、磁性等會(huì)大有幫助[28]。

圖5 不同退火溫度下Fe25Sc75納米非晶的小角X射線(xiàn)散射SAXS譜(a),Debye-Bueche轉(zhuǎn)換得到的納米玻璃結(jié)構(gòu)模型(b)[26]Fig.5 SAXS curves at various annealing temperatures(a), the nanoglass model deduced by a Debye-Bueche transformation(b)[26]

3.2反常鐵磁性

研究Fe90Sc10納米金屬玻璃的磁化曲線(xiàn),即磁化強(qiáng)度和外加磁場(chǎng)的關(guān)系,與急速冷卻獲得的相同化學(xué)成分的金屬玻璃對(duì)比[29],可發(fā)現(xiàn)急冷金屬玻璃在室溫下呈順磁性,而納米金屬玻璃則表現(xiàn)為鐵磁性。從納米金屬玻璃的穆斯堡爾能譜得知鐵磁性與玻璃界面相關(guān),同時(shí)穆斯堡爾能譜也可以排除由晶態(tài)bcc鐵或者晶態(tài)鐵氧化物相關(guān)的鐵磁性。在低溫下,穆斯堡爾譜顯示只有少量的(< 10%)納米級(jí)bcc鐵晶體,而這些晶體在室溫環(huán)境下都應(yīng)該呈現(xiàn)順磁性。

3.3生物兼容性

金屬玻璃具有高強(qiáng)度、高彈性極限和高抗腐蝕性,因此也是一種非常有潛力的生物材料。就可植入材料鈦合金而言,鈦基金屬玻璃的生物兼容性極其重要[30]。如果缺少Ni這種對(duì)人體有害的元素,Ti基金屬玻璃的玻璃形成能力就會(huì)略顯不足[31]。另外,體內(nèi)細(xì)胞反應(yīng)和植入材料的微觀結(jié)構(gòu)和化學(xué)成分密切相關(guān)。Inoue等用磁控濺射法合成了層狀結(jié)構(gòu)的Ti34Zr14Cu22Pd30納米金屬玻璃,研究了其生物活性[32]。他們分別在納米金屬玻璃的自由表面和相同化學(xué)成分的金屬玻璃表面播種10000個(gè)造骨細(xì)胞,比較細(xì)胞增殖的情況。結(jié)果顯示在納米金屬玻璃表面細(xì)胞的密度是相應(yīng)金屬玻璃的15倍。除開(kāi)表面粗糙度的影響,納米金屬玻璃的空間構(gòu)型有利于細(xì)胞吸附和細(xì)胞增殖等過(guò)程,因此表現(xiàn)出了更高的生物活性。

3.4催化性能

有機(jī)硅烷是一種重要的化學(xué)原材料[33]。通過(guò)氧化反應(yīng)將硅烷從水中提取出來(lái)有助于環(huán)保。但只有在多相催化劑的催化下,該氧化過(guò)程的生成物才是無(wú)污染的氫氣[34]。研究發(fā)現(xiàn)Au52Ag5Pd2Cu25Si10Al6納米金屬玻璃具有高效的催化性能[20]。在納米金屬玻璃的催化下,二甲基苯基硅烷在室溫下與水反應(yīng)24 h,二甲基苯基硅醇的收益率可以達(dá)到93%,而在同樣的條件下,同化學(xué)組分的金屬玻璃條帶僅能獲得極少量的反應(yīng)產(chǎn)品。此外,Au52Ag5Pd2Cu25Si10Al6納米金屬玻璃催化劑也能夠避免反應(yīng)副產(chǎn)物的出現(xiàn)。

4 納米金屬玻璃的超常力學(xué)性能

對(duì)于傳統(tǒng)金屬玻璃材料,它的彈性極限和強(qiáng)度往往比相同化學(xué)組分的晶態(tài)材料高很多[1,35]。但金屬玻璃缺少應(yīng)變強(qiáng)化過(guò)程,雖然在低應(yīng)力和高溫條件下,其變形過(guò)程在動(dòng)力學(xué)上類(lèi)似于穩(wěn)定的牛頓流體,但在其它更一般的狀態(tài)下,它們卻以塑性應(yīng)變集中在剪切帶上這種高度非均勻的方式發(fā)生大規(guī)模形變(宏觀上表現(xiàn)為脆性斷裂)[36,37]。要理解納米金屬玻璃的變形機(jī)制,我們可以將其與納米晶體材料類(lèi)比:大量存在的晶界可以吸收和釋放位錯(cuò),晶界在外載荷下本身也可以滑移和遷移,兩者都能使納米晶體具備很好的塑性[9]。同樣,對(duì)于納米金屬玻璃,晶粒大小處在納米級(jí),非晶內(nèi)部自由體積更傾向于分布在晶界上。加載時(shí),晶界會(huì)代替剪切帶,相當(dāng)于均勻地增加了剪切帶的密度,隨著大量晶界切變瞬間開(kāi)動(dòng),剪切變形即可穩(wěn)定地維持,最終實(shí)現(xiàn)宏觀塑性的提升。

4.1實(shí)驗(yàn)進(jìn)展

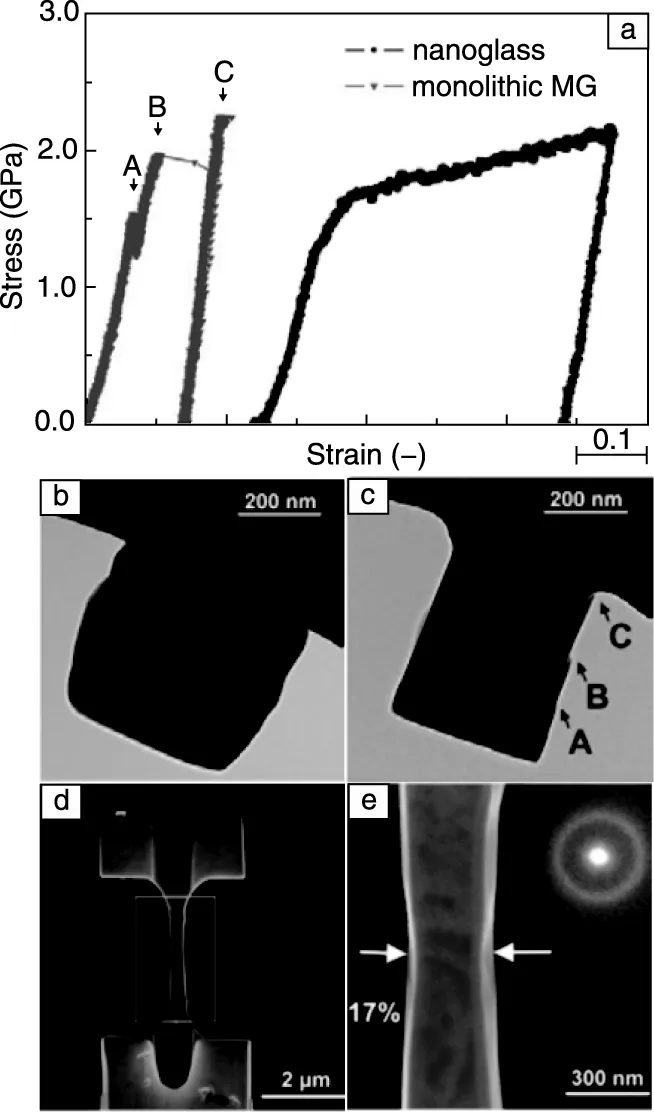

2013年Fang等比較Sc75Fe25納米金屬玻璃和相同化學(xué)組分的急冷非晶條帶,在相同的壓縮載荷下,金屬玻璃條帶在應(yīng)變?yōu)?%時(shí),發(fā)生脆性斷裂,斷裂應(yīng)力在1.9 GPa至2.2 GPa之間,斷裂時(shí)塑性變形量小于1%;對(duì)于Sc75Fe25納米金屬玻璃,在應(yīng)力大約為1.25 GPa時(shí)發(fā)生屈服,屈服點(diǎn)之后,納米金屬玻璃進(jìn)入極長(zhǎng)的塑性流變階段,直至15%的名義應(yīng)變,遠(yuǎn)遠(yuǎn)超過(guò)同組分的普通非晶,斷裂應(yīng)力約為1.95 GPa[11]。從微觀上看結(jié)構(gòu)均勻的非晶條帶只有在外加應(yīng)變足夠高的時(shí)候有一條或幾條剪切帶形核,塑性承載極其有限。然而在納米金屬玻璃中,塑性流均勻地發(fā)生在整個(gè)納米金屬玻璃樣品中,可發(fā)現(xiàn)多重交叉的剪切帶在晶粒界面上形核并承載塑性流變。2014年Frankea和Leisen等對(duì)納米金屬玻璃進(jìn)行熱處理研究其熱性能,并采用納米壓痕實(shí)驗(yàn)檢測(cè)其力學(xué)性能[38],實(shí)驗(yàn)結(jié)果顯示宏觀剪切滑移被抑制。2015年,西安交通大學(xué)孫軍研究組發(fā)現(xiàn)晶粒直徑為10 nm,樣品寬為400 nm的Sc75Fe25納米金屬玻璃在單軸拉伸下表現(xiàn)出15%的塑性應(yīng)變[39]。對(duì)類(lèi)似尺寸的金屬玻璃,這種拉伸時(shí)以幾乎均勻的方式發(fā)生塑性變形的過(guò)程幾乎是前所未見(jiàn)。這也是首次在實(shí)驗(yàn)中證實(shí)了納米金屬玻璃的拉伸塑性。單軸壓縮下的應(yīng)力應(yīng)變曲線(xiàn)和拉伸后的樣品外觀見(jiàn)圖6。

圖6 納米金屬玻璃和相同化學(xué)組分的普通金屬玻璃,在壓縮加載下的應(yīng)力應(yīng)變曲線(xiàn)對(duì)比(a);透射電鏡觀察到的樣品外形:(b~c)分別為壓縮后納米玻璃柱和金屬玻璃柱,(d)單軸拉伸后的納米玻璃,(e)為(d)的局部放大圖,插圖為選取區(qū)域的衍射圖像[39]Fig.6 The stress-strain curves of the nanoglass and monolithic MG under compression loading(a), TEM images of compressed nanoglass pillar(b)and monolithic MG pillar(c), The sample of nanoglass after tensile loading(d),(e)a closer view of(d)and the inset is the diffraction pattern of the selected-area[39]

4.2原子尺度模擬

與此同時(shí),學(xué)者們也通過(guò)多種模擬計(jì)算方法來(lái)研究納米金屬玻璃的力學(xué)性能和形變機(jī)理。由于納米金屬玻璃復(fù)雜的微觀結(jié)構(gòu)和玻璃態(tài)晶粒的大小,分子動(dòng)力學(xué)方法成為最主流的模擬和分析手段,它能很好地彌補(bǔ)現(xiàn)階段實(shí)驗(yàn)加工技術(shù)和觀測(cè)技術(shù)的不足。

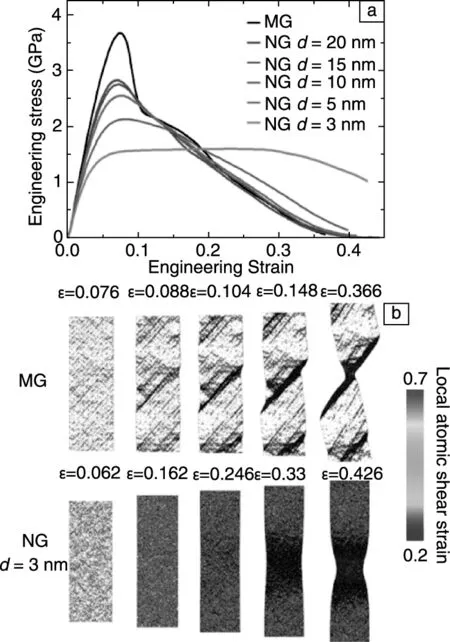

圖7 金屬玻璃和不同晶粒尺寸的納米金屬玻璃柱在拉伸加載下的應(yīng)力應(yīng)變曲線(xiàn)(a),金屬玻璃柱和晶粒直徑為3 nm納米金屬玻璃柱形變過(guò)程中的一系列樣品快照(納米柱的縱向中截面圖)(b),原子按局部剪切應(yīng)變標(biāo)色,僅顯示局部剪切應(yīng)變大于0.2的原子[42]Fig.7 The stress-strain curves for MG nanopillar and NG nanopillars with different diameters under tensile loading(a); a series of snapshots capturing the atomic deformation processes for MG nanopillar and NG nanopillars with d = 3 nm(b), the atomic color is displayed as the local atomic shear strain[42]

5 納米金屬玻璃復(fù)合材料及新的變形機(jī)理

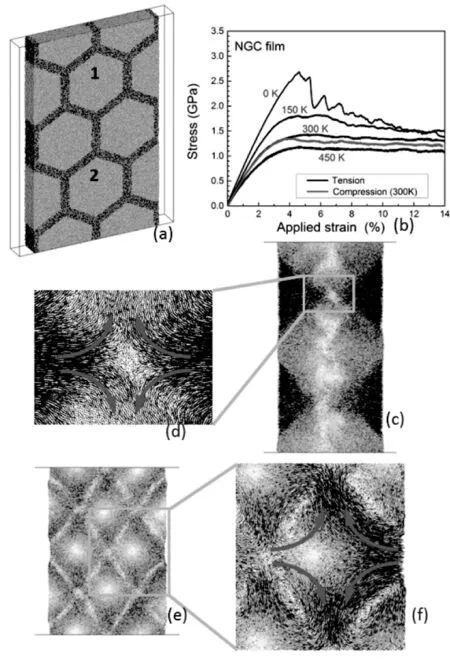

在單相納米金屬玻璃的基礎(chǔ)上增加一個(gè)新的相(弱相非晶)來(lái)替代Gleiter納米金屬玻璃中的晶界,使其厚度變得可控可調(diào),可構(gòu)造出一種全新的納米金屬玻璃復(fù)合材料(Nanoglass Composites,NGC)。本文作者采用分子動(dòng)力學(xué)方法研究了這種納米金屬玻璃復(fù)合材料的力學(xué)性能[46]。

從平面納米結(jié)構(gòu)入手,將對(duì)邊間距為18 nm的Cu64Zr36正六邊形非晶晶粒依次鋪開(kāi),它們之間是厚度為3 nm的Al64Zr36弱相(晶界)層,可構(gòu)建出納米金屬玻璃復(fù)合薄膜,如圖8a。NGC的特殊之處在于其晶界區(qū)是一種本身就密度更低、剪切模量更低的異相非晶,這些弱相非晶層充當(dāng)著潛在封閉的塑性流通道。我們?cè)诓煌瑴囟认聦?duì)NGC在y方向上以107/s的應(yīng)變率進(jìn)行單軸拉伸加載,再在室溫下進(jìn)行單軸壓縮加載,應(yīng)力應(yīng)變曲線(xiàn)如圖8b。當(dāng)溫度高于300 K時(shí),急劇的屈服(軟化)消失,樣品表現(xiàn)出平緩的屈服行為,接近理想塑性材料。壓縮時(shí)的屈服極限比相同溫度下的拉伸試驗(yàn)低了5.6%。

圖8 納米玻璃復(fù)合薄膜初始態(tài)的快照(a),在不同溫度下單軸拉伸和在300 K下單軸壓縮的應(yīng)力應(yīng)變曲線(xiàn)(b);計(jì)算的從加載應(yīng)變5%至10%樣品中原子的非仿射位移:(c、e)分別為復(fù)合納米玻璃薄膜在300 K下單軸拉伸加載和單軸壓縮加載,(d、f)分別為晶粒間淤塞區(qū)塑性流和晶粒內(nèi)淤塞區(qū)塑性流的細(xì)節(jié)展示[46]Fig.8 A snapshot of undeformed NGC film(a); The stress-strain curves for NGC film under uniaxial tension at different temperatures and uniaxial compression at 300 K(b); Non-affine displacement field plot of the deformed state over a time interval of 5 ns:(c)NGC film under tensile test at 300 K,(e)under compression test; (d、f)Closer view of “intergranular stagnation zone” and “intragranular stagnation zone”[46]

從位移場(chǎng)分析可知300 K單軸拉伸時(shí),原子向垂直于加載方向的水平方向發(fā)生大規(guī)模流動(dòng),直至加載應(yīng)變?yōu)?5%都沒(méi)被單一的剪切帶所主導(dǎo)。來(lái)自?xún)蓚€(gè)自由表面的水平塑性流在標(biāo)記為“1”號(hào)和“2”號(hào)的Cu64Zr36晶粒內(nèi)發(fā)生淤滯,因此這兩個(gè)晶粒被明顯擠壓,并表現(xiàn)出在拉伸方向上更快的變形,以平衡水平方向向內(nèi)的塑性流。該流變模式使頸縮現(xiàn)象周期性地出現(xiàn)在納米膜的表面。因?yàn)檫@種包括水平向內(nèi)流動(dòng)和垂直向外流動(dòng)的塑性流與流體力學(xué)里的正交淤塞區(qū)類(lèi)似,并穿過(guò)多個(gè)晶粒,所以我們稱(chēng)這種變形機(jī)制為晶粒間淤塞塑性變形,如圖8c,8d所示。

單軸壓縮時(shí),從被壓縮后的樣品快照中,我們可發(fā)現(xiàn)網(wǎng)狀A(yù)l64Zr36層比Cu64Zr36晶粒的形變更明顯。與拉伸的情況形成鮮明對(duì)比的是,壓縮時(shí)Al64Zr36層在加載方向被擠壓,剪切流無(wú)需深入到晶粒內(nèi)部。原子位移場(chǎng)同樣顯示出了穩(wěn)定的淤塞區(qū),但它們被局限在晶粒內(nèi),通過(guò)類(lèi)似漩渦的塑性流協(xié)同作用,致使所有的晶粒都參與到變形當(dāng)中,如圖8e,8f所示。這種晶粒內(nèi)淤塞塑性變形模式可持續(xù)至壓縮應(yīng)變量至25%而沒(méi)有任何失效的跡象。

通過(guò)以上研究我們發(fā)現(xiàn),淤塞區(qū)的存在是維持金屬玻璃全局塑性的支柱。影響淤塞區(qū)的因素主要體現(xiàn)為:(1)結(jié)構(gòu)的對(duì)稱(chēng)性,即對(duì)稱(chēng)的結(jié)構(gòu)可促使多條塑性流通道共同作用,因此弱相非晶層可以有效替代剪切帶。(2)尺度效應(yīng)。樣品的厚度和晶粒大小都對(duì)變形方式有影響。當(dāng)我們將NGC膜的厚度提高一倍,在同樣的條件下進(jìn)行單軸拉伸或壓縮,結(jié)果產(chǎn)生出更穩(wěn)定更多元的淤塞區(qū),均勻的塑性變形在拉伸時(shí)也可達(dá)25%以上。

6 結(jié) 語(yǔ)

納米金屬玻璃是一種新型非晶態(tài)材料,其原子和電子結(jié)構(gòu)具有可控性,可實(shí)現(xiàn)新材料功能。實(shí)驗(yàn)和理論模擬計(jì)算研究均表明納米金屬玻璃的確具有超越傳統(tǒng)金屬玻璃的優(yōu)勢(shì)。隨著實(shí)驗(yàn)制備技術(shù)的發(fā)展和納米工藝水平的提升,能制備出更多化學(xué)組成的納米金屬玻璃及復(fù)合型納米金屬玻璃,獲得更高的熱穩(wěn)定性,迥異的物理化學(xué)性能,超常的機(jī)械性能,從而滿(mǎn)足更多的工程需求。因此,可以說(shuō)納米金屬玻璃打開(kāi)了通向一種新型非晶態(tài)材料的大門(mén)。

References

[1]Johnson W L.MRSBulletin[J], 1999, 24 (10): 42-56.

[2]Schuh C, Hufnagel T, Ramamurty U.ActaMaterialia[J], 2007, 55 (12): 4 067-4 109.

[3]Inoue A.ActaMaterialia[J], 2000, 48 (1): 279-306.

[4]Herlach D M, Cochrane R F, Egry I,etal.InternationalMaterialsReviews[J], 1993, 38 (6): 273-347.

[5]Dodd B, Bai Yilong.AdiabaticShearLocalization:FrontiersandAdvances[M]. Elsevier Ltd.: 2012: 311-348.

[6]Luo Q, Wang W H.JournalofNon-CrystallineSolids[J], 2009, 355 (13): 759-775.

[7]Chen L, Fu Z, Zhang G,etal.PhysicalReviewLetters[J], 2008, 100 (7): 075 501.

[8]Cao Q P, Liu J W, Yang K J,etal.ActaMaterialia[J], 2010, 58 (4): 1 276-1 292.

[9]Gleiter H.ProgressinMaterialsScience[J], 1989, 33 (4): 223-315.

[10]Witte R, Feng T, Fang J X,etal.AppliedPhysicsLetters[J], 2013, 103 (7): 073 106.

[11]Gleiter H.BeilsteinJournalofNanotechnology[J], 2013, 4: 517-533.

[12]Spaepen F.ActaMaterialia[J], 1977, 25 (4): 407-415.

[13]Argon A S.ActaMetallurgica[J], 1979, 27 (1): 47-58.

[14]Gleiter H.ActaMaterialia[J], 2008, 58 (19): 5 875-5 893.

[18]Jing J, Kr?mer A, Birringer R,etal.JournalofNon-CrystallineSolids[J], 1989, 113 (2-3): 167-170.

[19]Chen N, Wang D, Feng T,etal.Nanoscale[J], 2015, 7: 6 607-6 611.

[20]Chen N, Frank R, Asao N,etal.ActaMaterialia[J], 2011, 59 (16): 6 433-6 440.

[21]Slesarenko V F, Gunderov D A, Ulyanov P G,etal.MaterialsScience&Engineering[J], 2014, (63): 012 166.

[22]Shao H, Xu Y, Shi B,etal.JournalofAlloysandCompounds[J], 2013, 548 (25): 77-81.

[23]Liu J W, Cao Q P, Chen L Y,etal.ActaMaterialia[J], 2010, 58 (14): 4 827-4 840.

[24]Kuhn A, Tobschall E, Heitjans P.JournalofPhysicalChemistry[J], 2009, 223 (10-11): 1 359-1 377.

[25]Wilkening M, Heitjans P.JournalofPhysics:Condensed[J], 2006, 18 (43): 9 849-9 862.

[26]Fang J X, Vainio U, Puff W,etal.NanoLetters[J], 2012, 12 (1): 458-463.

[27]Cao Q P, Li J F, Zhou Y H,etal.ScriptaMaterialia[J], 2008, 59 (6): 673-676.

[28]Ghafari M, Hahn H, Gleiter H,etal.AppliedPhysicsLetters[J], 2012, 101 (24): 243 104.

[29]Witte R, Feng T, Fang J X,etal.AppliedPhysicsLetters[J], 2013 103 (7): 073 106.

[30]Ma E.ScriptaMaterialia[J], 2003, 49 (10): 941-946.

[31]Oak J-J, Louzguine-Luzgin D V, Inoue A,etal.JournalofMaterialsResearch[J], 2007, 22 (5): 1 346-1 353.

[32]Chen N, Shi X, Witte R,etal.JournalofMaterialsChemistryB[J], 2013, 1: 2 568-2 574.

[33]Chandrasekhar V, Boomishankar R, Nagendran S,etal.ChemicalReviews[J], 2004, 104 (12): 5 847-5 910.

[34]Chauhan B P S, Sarkar A, Chauhan M,etal.AppliedOrganometallicChemistry[J], 2009, 23 (10): 385-390.

[35]Telford M.MaterialsToday[J], 2004, 7 (3): 36-43.

[36]Hofmann D C, Suh J Y, Wies A,etal.Nature[J], 2008, 451: 1 085-1 089.

[37]Li J X, Shan G B, Gao K W,etal.MaterialsScienceandEngineering:A[J], 2003, 354 (1-2): 337-343.

[38]Frankea O, Leisen D, Gleiter H,etal.JournalofMaterialsResearch[J], 2014, 29 (10): 1 210-1 216.

[39]Wang X L, Jiang F, Hahn H,etal. ScriptaMaterialia[J], 2015, 98: 40-43.

[40]Albe K, Ritter Y,opu D.MechanicsofMaterials[J], 2013, 67: 94-103.

[41]Adibi S, Sha Z D, Branicio P S,etal.AppliedPhysicsLetters[J], 2013, 103 (21): 211 905.

[42]Adibi S, Branicio P S, Joshi S P,etal.ScientificReports[J], 2015, 5: 15611.

[43]Sha Z D, He L C, Pei Q X,etal.AppliedPhysicsLetters[J], 2014, 115 (16): 163 507.

[44]Sha Z D, He L C, Pei Q X.ScriptaMaterialia[J], 2014, 83: 37-40.

[45]Singh I, Narasimhan R, Zhang Y W.PhilosophicalMagazineLetters[J], 2014, 94 (11): 678-687.

[46]Yao L, Jin Z H.ScriptaMaterialia[J], 2015, 106: 46-51.

(編輯惠瓊)

Nanostructured Metallic Glass

YAO Li, JIN Zhaohui

(School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

Both “grain boundaries” and “grains” are amorphous in a nanoglass, as proposed originally by Dr. Herbert Gleiter, a German scientist. Nanostructures introduced into traditional bulk metallic glass in such a way make novel properties achievable,underlying potential applications in a number of new material domains. Up to now, several nanoglasses have been synthesized via inert-gas condensation or magnetron sputtering techniques. They exhibit outstanding macroscopic tensile plasticity, unusual ferromagnetism, high catalytic performance and good biocompatibility. The advantages have been demonstrated recently not only by experiments, but also by theoretical considerations, in particular, along with atomistic simulations.

nanoglass; material synthesis; structure-property relation; nanoglass composites

2015-11-19

國(guó)家重點(diǎn)基礎(chǔ)研究發(fā)展規(guī)劃(“973”計(jì)劃)(2012CB932202);國(guó)家自然科學(xué)基金(50890174,50971088)

姚李,男,1986年生,博士研究生

金朝暉,男,1968年生,教授,博士生導(dǎo)師,

Email:jinzh@sjtu.edu.cn

10.7502/j.issn.1674-3962.2016.08.04

TG139.8

A

1674-3962(2016)08-0585-07