稀土Sm對Sn-Cu-Ni釬料熔點、潤濕性和界面組織的影響

孟工戈,康 敏,仇愛梅

稀土Sm對Sn-Cu-Ni釬料熔點、潤濕性和界面組織的影響

孟工戈,康敏,仇愛梅

(哈爾濱理工大學材料科學與工程學院,黑龍江哈爾濱150040)

以Sn-0.7Cu-0.05Ni-XSm釬料為研究對象,其中稀土元素釤(Sm)的含量分別為0,0.025%,0.05%,0.1%和0.2%。采用差示掃描量熱儀測量釬料的熔點,通過AutoCAD測算釬料在紫銅片上的鋪展面積來研究Sm含量對潤濕性的影響,使用掃描電鏡觀察釬料與裸銅PCB板形成的焊點界面化合物。結果表明,Sm含量為0.05%時釬料熔點最低,為226.81℃;Sm含量為0.1%時釬料鋪展面積最大,為51.84mm2;Sm含量為0.025%~0.1%時,界面化合物變平整、厚度減小。這表明在釬料中添加微量的Sm有助于抑制界面化合物的生長,形成優良的接頭。

Sn-0.7Cu-0.05Ni;熔點;潤濕性;界面化合物;Sm

0 前言

目前無鉛波峰焊使用的釬料可分為Sn-Ag-Cu和基于Sn-Cu共晶的體系[1]。Sn-Ag-Cu系釬料具有良好的可靠性和工藝性能,但由于Ag的添加,使其原材料的成本偏高,競爭力不足。Sn-Cu系釬料原材料成本較低,但在實際應用中存在許多問題有待解決,如潤濕性較差,在波峰焊時易發生氧化,且對印刷電路板焊盤銅的溶解速度過快等。

國內外研究者主要通過添加微量元素(如Ni、Ag、Au、Ge和In等)來改善Sn-Cu系釬料性能[2],如微量Ni的加入可以細化基體合金組織,提高潤濕性,顯著增強釬料塑性[3]。為了進一步提高Sn-Cu系釬料的綜合性能,許多研究者在SnCuNi的基礎上添加第四種元素,如稀土元素。

稀土元素被稱為金屬中的“維他命”,少量加入能夠極大改變金屬的性能。近年來國內外開始重視稀土在無鉛釬料中的作用,發現適量的稀土可以改善釬料合金組織結構和力學性能以及促進界面的化學反應,獲得非常強的界面結合力[4]。王儉辛等人[5]研究了稀土元素Ce對Sn-Cu-Ni釬料熔點和鋪展性能的影響,結果表明,微量的Ce對Sn-Cu-Ni釬料的熔化溫度影響不大,但是能提高釬料的鋪展性能。

金屬釤(Sm)是輕稀土金屬的重要產品之一,相比其他稀土元素具有獨特的斜方結構和物化性質。在Cu中加入Sm后可起變質和細化晶粒的作用,提高銅的使用性能。例如Sm在Cu中可生成SmCu,SmCu5和SmCu6的金屬間化合物而起著微合金化作用,從而改善銅的機械性和加工性,使銅更有利用價值[6-7]。劉海明等[8]研究了Sm對Sn-Ag-Cu釬料熔點及潤濕性的影響,結果表明,微量的Sm可使該釬料的熔點略有降低,并提高其潤濕性。

盡管國內外很多學者做了稀土元素對無鉛釬料影響的研究工作,但關于Sm的影響仍鮮見報道。在此以Sn-0.7Cu-0.05Ni釬料合金為研究對象,探討Sm對其熔點、潤濕性和與Cu基板形成的釬焊界面的影響。

1 試驗方法

試驗采用材料為錫粒(純度99.9%)、銅絲(純度99.9%)、鎳粉(純度99.9%,粒度200目)、釤塊(純度99.99%)。設計合金的成分為:Sn-0.7Cu-0.05Ni-XSm(X分別為0,0.025%,0.05%,0.1%和0.2%),共五組。采用SP-25型高頻武極天下感應加熱機對釬料進行熔煉,在熔煉過程中始終通入氬氣,防止釬料的氧化。

采用熱分析方法研究Sm對釬料熔點的影響,所用設備為Pyris Diamond DSC功率補償型差示掃描量熱儀。取質量約為8 mg的釬料密封于鋁皿中,樣品室通入高純氮氣作為保護氣氛。設定初始溫度210℃,結束溫度250℃,升溫速度5℃/min。依據日本工業標準JIS Z 3198-1-2003[9],將差熱分析記錄的曲線上低溫一側的基線向高溫側延長,并與熔化曲線吸熱峰低溫一側曲線斜率最大點引出的切線相交,其交點的溫度即為熔化開始溫度。

使用北京同志科技公司生產的R340C四溫區全熱風無鉛回流焊機制備釬焊試樣。設定參數如下:焊接峰值溫度270℃,運行總時間9 min14 s。

鋪展試驗所用釬料質量為200mg,使用WT2102型電子天平稱取,所用焊盤為30mm×30mm×0.2mm的紫銅片。將制備好的試樣采集照片并輸入AutoCAD中測算鋪展面積,每組3個試樣,取平均值作為該組的鋪展面積數值。

將直徑500 μm的釬料球焊接到裸銅PCB板上,制備BGA試樣。將制備好的試樣鑲嵌、研磨、拋光并腐蝕后,放入荷蘭菲利普公司的FEI Sirion 200型熱場發射掃描電子顯微鏡內對界面進行分析。

2 結果和討論

2.1熔化特性

熔化溫度范圍是釬料合金最基本的性質,是決定實際釬焊溫度的基本參數,同時也可以通過其判斷釬料的流動性和結晶溫度區間等[9]。

五種成分釬料的DSC曲線如圖1所示。五種成分的釬料在熔化過程中均形成單一的吸熱峰,這說明Sm的加入沒有使Sn-0.7Cu-0.05Ni釬料合金中形成其他熔點的共晶組織,釬料熔化過程均勻穩定,有利于形成優良的焊接接頭。

圖1 Sn-0.7Cu-0.05Ni-XSm釬料的DSC曲線

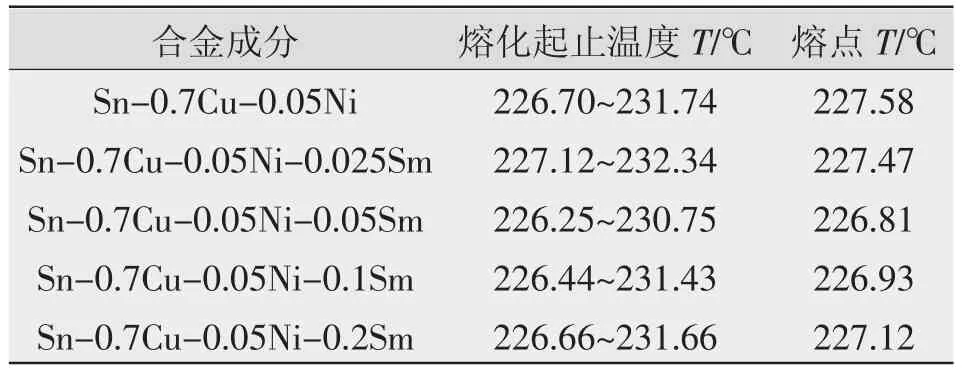

五種成分釬料的熔化溫度起止范圍和熔點如表1所示。可以看出:(1)加入微量Sm后,釬料的熔化起止溫度范圍變化不大,這是因為Sm的添加量很少,尚不足以對釬料的熔化過程產生明顯的影響。(2)加入Sm后釬料熔點均有所降低,這可能是由于稀土元素在Sn中固溶和共晶所引起。微量的Sm固溶于釬料基體中,會造成釬料合金基體發生晶格畸變,穩定性減弱,打開金屬鍵需要的能量會減少。Sn-Sm共晶也會降低釬料的熔點。

2.2潤濕性

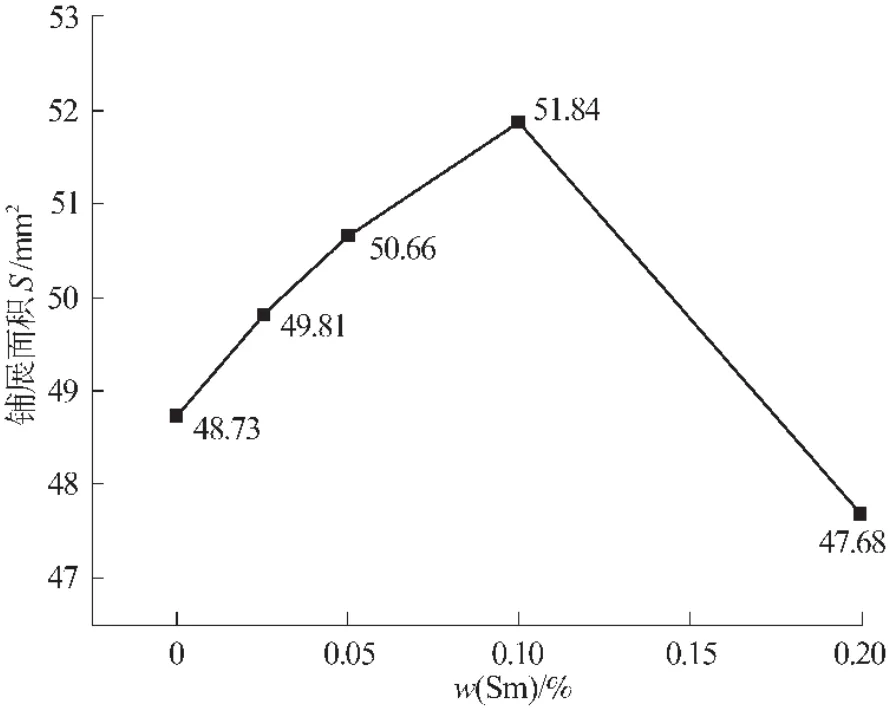

釬料的潤濕性是指液態釬料在母材表面自動鋪展的能力[10],本研究通過比較鋪展面積來表現Sm對釬料潤濕性的影響[11]。將鋪展面積數值通過Origin8作圖,如圖2所示。由圖可知:(1)隨著微量Sm的不斷添加,釬料潤濕性得到提高,當Sm添加量為0.1%時,釬料潤濕性達到最好,相比未添加Sm時,鋪展面積由48.73 mm2增加到51.84 mm2,增加了6.38%。(2)當Sm添加量增加到0.2%時,釬料潤濕性顯著下降。

表1 DSC熔點測試結果

圖2 Sn-0.7Cu-0.05Ni-XSm釬料的鋪展面積

Sm可提高Sn-0.7Cu-0.05Ni釬料的潤濕性,這是因為Sm的原子半徑較大,當其溶于釬料合金中時會使釬料合金晶格發生扭曲,勢能增加,而釬料合金體系總是自發地維持低能態,因此會將其排擠到表面,使其在表面富集,加之其表面張力較小,故而降低了液態釬料的表面張力,有利于液態釬料在基板上的鋪展,提高了釬料的潤濕性。

根據吸附理論,作為表面活性元素,稀土在晶體各面上的吸附量不同[4]。再流焊焊接過程中,活性元素首先在液態釬料表面發生吸附,然后在固液相界面處發生吸附[12]。

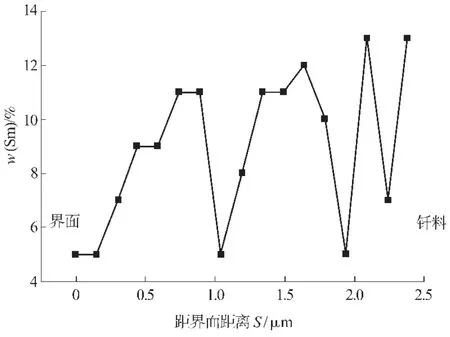

圖3為釬料中Sm含量為0.1%時,從界面/釬料接觸處向釬料一側作線掃描,得到的Sm元素在界面處靠近釬料一側的吸附情況。可以看出,Sm元素在界面處的含量(平均含量8.94%)明顯大于其在釬料中的含量,即界面處發生正吸附,使張力下降,潤濕性提高。

圖3 界面處Sm的線掃描情況

但是,Sm的化學性質較活潑,其含量過高(0.2%)時會生成稀土化合物且極易在焊接過程中受到氧化產生氧化渣,會妨礙釬料在基板表面的鋪展,其妨礙作用超過了Sm降低液態釬料表面張力和界面張力的促進作用,從而降低釬料的潤濕性。在表面張力、界面張力和化合物三者的共同作用下,Sm對Sn-0.7Cu-0.05Ni釬料的潤濕性產生如圖2所示的影響。

2.3釬焊界面

在釬焊過程中,釬料與母材之間形成適當厚度的焊點界面化合物有助于實現釬料與基板間牢固可靠的冶金連接[13]。界面層的形態對連接的可靠性影響很大,特別是形成很厚的反應層時,可以認為是形成了同等尺寸的缺陷,應盡量避免。因為反應層是金屬間化合物,比較脆,與基材(基板、零部件的引腳和封裝時的電極)之間的線膨脹系數等性能差別很大,如果長得很大則易產生龜裂[12]。

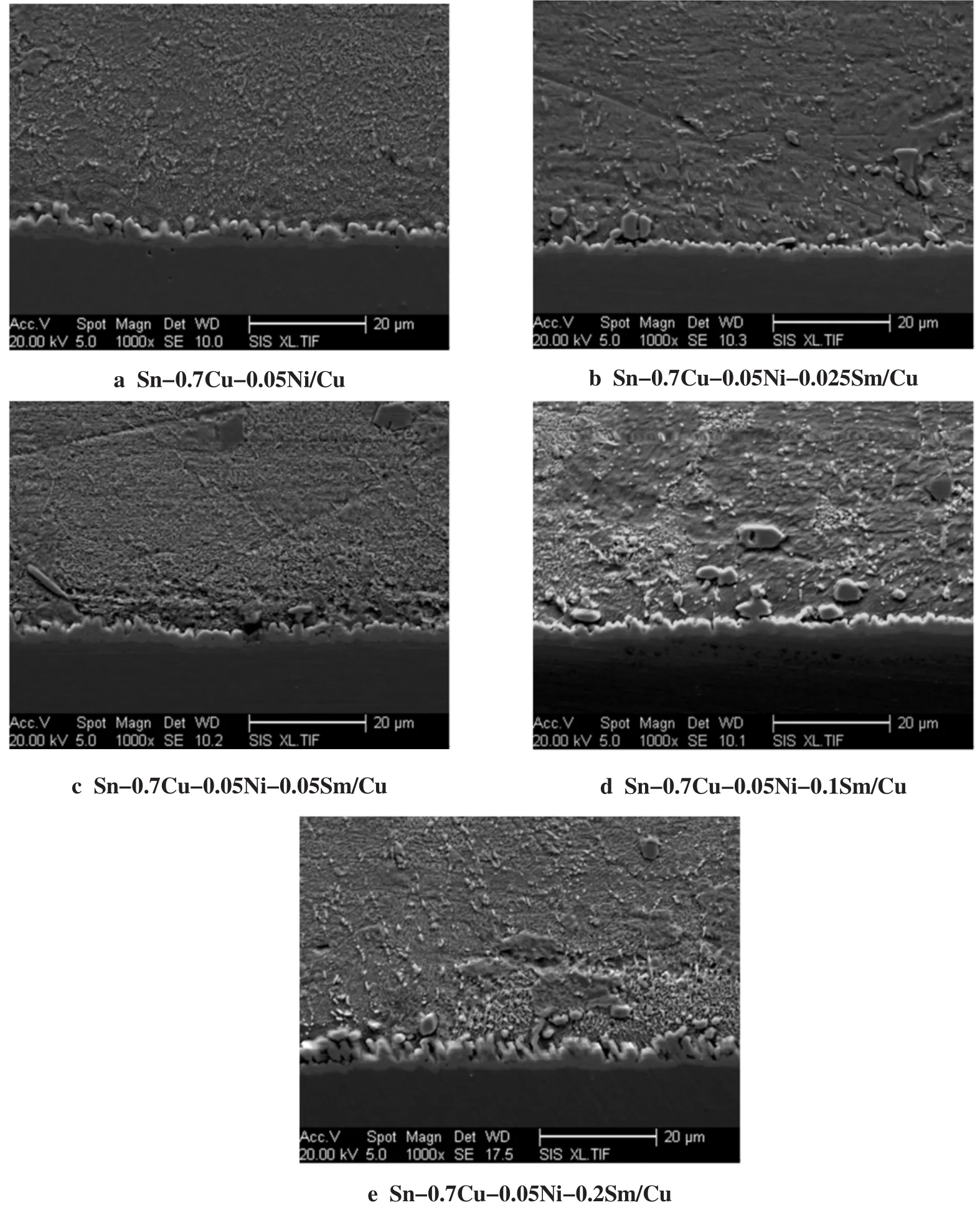

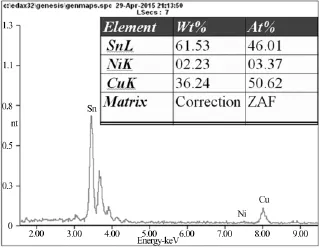

五種不同成分釬料與銅基板形成的界面組織形貌如圖4所示。釬料與Cu基板界面上形成IMC層。EDX分析結果(見圖5)表明,釬料/Cu基板間界面IMC為(Cu,Ni6)Sn5相。這是因為Cu、Ni的原子半徑接近,且Ni在Cu6Sn5中具有很高的溶解度,因而形成了(Cu,Ni6)Sn5化合物[14]。

隨著微量Sm的加入,IMC層變平整、變薄,如圖4b、4c、4d所示。特別是當Sm含量為0.025%時(見圖4b),IMC層最為平整、最薄。經過AutoCAD測量,Sm含量從0~0.2%,五組釬料的化合物厚度分別為3.16 μm、2.34 μm、2.90 μm、3.08 μm、5.31 μm。這表明適量的Sm可抑制界面化合物的生長,有助于形成優良的釬焊接頭。

圖4 Sn-0.7Cu-0.05Ni-XSm/Cu釬焊界面

此外從圖4還可看出,當Sm含量為0、0.025%、0.05%時(見圖4a、4b、4c),釬料基體中的化合物較少,當Sm含量為0.1%時(見圖4d),靠近IMC層的釬料基體中化合物增多且較粗大。Sm含量增加到0.2%時(見圖4e),釬料基體中的化合物與界面化合物接觸在一起,使得界面更厚,且靠近釬料一側更加參差不齊。文獻[15]認為,在釬焊過程中,基板中的Cu原子以擴散方式通過界面Cu6Sn5層進入熔化的焊料基體中。當Cu原子在熔化焊料中的富集量超過最小臨界值時,富集的Cu原子就會與焊料基體中的Sn原子反應生成Cu6Sn5,在釬焊界面附近的焊料基體中形成一些粗大的Cu6Sn5相。

3 結論

(1)微量的Sm可降低Sn-0.7Cu-0.05Ni釬料的熔點,當Sm含量為0.05%時釬料熔點降低幅度最大,為0.77℃,此時釬料熔點最低,為226.81℃。

(2)微量的Sm可提高釬料的潤濕性,當Sm的含量為0.1%時,釬料潤濕性最好,表現為鋪展面積最大,為51.84 mm2;Sm含量為0.2%時,釬料潤濕性則明顯變差,鋪展面積由未添加時的48.73mm2下降到47.68 mm2。

圖5 界面化合物EDX分析結果

(3)當Sm的含量不超過0.1%時,界面化合物變得平整均勻,厚度減小。這表明微量的Sm可抑制界面化合物的生長,有助于形成更優良的釬焊接頭。

[1]易江龍,張宇鵬,許磊,等.混合稀土對Sn-0.70Cu-0.05Ni釬料組織與性能的影響[J].電子元件與材料,2011,30(2):25-28.

[2]王儉辛,薛松柏,黃翔,等.氮氣保護對Sn-Cu-Ni-Ce無鉛釬料潤濕性的影響[J].焊接學報,2007,28(1):49-52.

[3]薛松柏,張亮,皋利利,等.微量元素對無鉛釬料性能影響的研究現狀與發展趨勢[J].焊接,2009(3):24-31.

[4]劉文勝,羅莉,馬運柱.稀土元素對無鉛釬料微觀結構及性能的影響[J].電子元件與材料,2011,30(4):71-74.

[5]王儉辛,薛松柏,韓宗杰,等.稀土Ce對Sn-Cu-Ni釬料物理性能和鋪展性能的影響[J].電焊機,2008,38(9):42-45.

[6]林河成.金屬釤材料的生產應用及市場[J].四川稀土,2007,6(2):17-20.

[7]李全安,李克杰,井曉天,等.稀土釤對AZ61合金組織和性能的影響[J].材料熱處理學報,2010,31(1):100-104.

[8]Liu HaiMing,Meng GongGe,Kang Min.Study of melting point,solderability and interface microstructure of SnAgCu-XSm/Cu[A].The 9th International Forum on Strategic Technology[C].Bangladesh,IEEE,2014.

[9]王春青,李明雨,田艷紅,等.J IS Z3198無鉛釬料試驗方法簡介與評述[J].電子工藝技術,2004,25(2):47-54.

[10]孫鳳蓮,胡文剛,王麗鳳,等.Bi對Sn-0.3Ag-0.7Cu無鉛釬料熔點及潤濕性能的影響[J].焊接學報,2008,29(10):5-8.

[11]GB/T 11364-2008,釬料鋪展性試驗方法[S].

[12]楊拓宇,孟工戈,陳豐,等.鍺的表面吸附作用對Sn2.5Ag0.7 Cu/Cu界面及潤濕性能的影響[J].焊接學報,2012,33(8):85-88.

[13]馬超力,薛松柏,李陽,等.時效對Sn-Cu-Ni-xPr/Cu焊點組織與性能的影響[J].焊接學報,2014,35(3):85-88.

[14]Felberbaum M,Ventura T,Rappaz M,et al.Microstructure FormationinSn-Cu-Ni Solder Alloys[J].JOM,2011,63(10):52-55.

[15]盧斌,王娟輝,栗慧,等.添加0.10%Ce對Sn-0.7Cu-0.5Ni焊料與Cu基板界面IMC的影響[J].中國有色金屬學報,2007,17(3):390-395.

Effect of rare earth Sm on melting point,wettability and interfacial microstructure of Sn-Cu-Ni solder

MENG Gongge,KANG Min,QIU Aimei

(School ofMaterial Science&Engineering,Harbin UniversityofScience and Technology,Harbin 150040,China)

In this paper,Sn-0.7Cu-0.05Ni-XSm solder is the research object,in which the content of rare earth element samarium(Sm)is 0,0.025%,0.05%,0.1%and 0.2%respectively.The melting point is measured by differential scanning calorimeter,the effect of Sm on the wettability is studied by measuring the spreading area on copper sheet with AutoCAD,and the interface formed by the solder and the bare copper PCB substrate is studied with scanning electron microscope.The results show that,when the Sm content is 0.05%,the melting point is the lowest,which is 226.81℃;when the Sm content is 0.1%,the spreading area is the largest,which is 51.84 mm2;when the Sm content is between 0.025%and 0.1%,it can make the intermetallic compounds smooth and reduce its thickness.This suggests that trace amount of Sm's addition can help to inhibit the growth of intermetallic compounds and form good soldering joints.

Sn-0.7Cu-0.05Ni;melting point;wettability;intermetallic compounds;Sm

TG425

A

1001-2303(2016)01-0018-05

10.7512/j.issn.1001-2303.2016.01.05

2015-07-20;

2015-09-06

孟工戈(1956—),男,黑龍江哈爾濱人,教授,碩士,主要從事焊接材料的研究工作。