四級配碾壓混凝土試驗方法及施工質量控制

郭少臣+林育強

【摘要】針對四級配碾壓混凝土的性能特點,為消除尺寸效應、大骨料篩除等對性能研究的不利影響,研發了試驗設備及裝置,提出了四級配、三級配碾壓混凝土同步澆筑上升的施工工藝參數和質量控制關鍵技術措施,為四級配碾壓混凝土筑壩技術的推廣應用提供了技術依據。

【關鍵詞】沙沱水電站;四級配碾壓混凝土;試驗方法;質量控制

1. 概述

(1)碾壓混凝土筑壩技術是世界筑壩史上的一次重大技術創新。碾壓混凝土筑壩技術以其施工速度快、工期短、投資省、質量安全可靠、機械化程度高、施工簡單、適應性強、綠色環保等優勢,建壩周期比同類的常態混凝土壩縮短工期1/3以上[1],因此備受世界壩工界青睞。

圖1振動成型器示意圖(2)傳統碾壓混凝土拌和物干硬,黏聚性較差,施工過程中粗骨料易發生分離,所以一般都限制碾壓混凝土壩均采用二、三級配骨料,最大粒徑為40~80mm,且適當減少最大粒徑及粗骨料所占的比例[2]。如采用四級配骨料,最大粒徑120~150mm,可顯著減少膠凝材料用量、降低水化熱、提高混凝土抗裂性能、增加混凝土澆筑層厚,從而進一步降低成本、簡化溫控、提高施工速度、減少層面,充分發揮碾壓混凝土的技術經濟優勢。但四級配碾壓混凝土筑壩技術,有諸多問題需探索研究并解決,如試驗方法、試驗裝置、施工工藝及運輸過程中骨料分離控制及碾壓層厚增加帶來的現有碾壓機械適用性等問題[3,4]。

(3)本文介紹了四級配碾壓混凝土試驗方法、性能特點,并結合工藝性試驗及該技術在沙沱水電站大壩的實際施工應用情況,闡述了四級配碾壓混凝土在質量控制方面的關鍵技術措施,為該技術在類似工程的推廣應用提供技術依據。

2. 四級配碾壓混凝土試驗裝置及方法

圖2全級配碾壓混凝土抗剪特性試驗系統圖3全級配混凝土徐變試驗系統2.1試驗裝置研發。 研發了試驗設備及裝置,形成整套四級配碾壓混凝土試驗系統。

(1)全級配碾壓混凝土振動成型器。研發了全級配碾壓混凝土振動成型器成型,振動器頻率50±3 Hz,振幅3±0.2mm,附有可拆卸的試模壓板和壓重塊,壓板形狀與試件表面形狀一致,其邊長或直徑比試件尺寸約小5mm。將壓重塊的質量調整至碾壓混凝土試件表面壓強為4.9kPa。全級配碾壓混凝土振動成型器示意圖見圖1。

(2)CW-5000型電液-伺服自動反力加荷徐變試驗系統。研發了用于全級配混凝土徐變試驗的CW-5000型電液-伺服自動反力加荷徐變試驗系統。該系統由電液伺服-自動反力聯合加載、數據自動采集的高精度、荷載穩定的徐變試驗測試裝置組成。具備以下特點:試件上部采用彈簧實現反力加載,底部采用5000KN電液伺服系統加載,通過控制系統實現聯合加載,并保持荷載穩定;控制系統可根據設定值自動調整荷載,保障荷載的精度和準確性;具有安全保護系統,試驗結果自動采集。全級配碾壓混凝土抗剪特性試驗系統見圖2,全級配混凝土徐變試驗系統見圖3。

全級配混凝土芯樣抗拉裝置。針對傳統芯樣抗拉裝置拉板容易脫落、試件粘接及剝落耗時耗力,尤其是全級配芯樣尺寸較大、不易操作等不足,研發了一種新型芯樣抗拉試驗裝置,極大地簡化了抗拉試件與拉板粘接、拔落、破碎試件與拉板剝離等制備和處理過程,顯著提高了工作效率,避免拉板與試件表面不垂直、拉桿與試件中心不對中等不利因素對試驗結果的影響,具有簡便、省時、高效、安全、經濟、節能、環保等特點,并申報了國家發明專利。

2.2試驗方法。

(1)為了消除試件尺寸的影響,三級配、四級配碾壓混凝土及三級配變態混凝土均采用相同的形狀與尺寸進行熱學、力學、變形、耐久等全級配性能試驗,即不篩除特大石、大石。

(2)在全級配碾壓混凝土成型時,將混凝土拌和物分層澆注在試模內,澆注層厚度不超過300mm,全級配混凝土抗壓強度、劈拉強度、軸心抗拉強度、絕熱溫升、抗滲、抗凍試件采用兩次裝料成型,軸心抗壓彈模、自生體積變形、熱學性能、徐變試件分三次裝料成型。按每100cm2插搗12次進行插搗,插搗上層時搗棒應插入下層10mm~20mm,將拌和物表面整平后,將裝有壓板的振動成型器垂直置于拌和物表面進行振動成型,振動時間以澆注層表面均勻泛漿為準。當下層振動完畢后,裝入上層拌和物,重復上述步驟至成型完畢。

(3)全級配混凝土拌和成型的同時,成型濕篩混凝土小試件,與全級配試件陪伴進行養護、觀測。為了消除試件尺寸的影響,三級配、四級配碾壓混凝土均采用相同的形狀與尺寸進行熱學、力學、變形、耐久等全級配性能試驗,全級配混凝土拌和成型的同時,成型濕篩混凝土小試件。

2.3試件尺寸全級配碾壓混凝土的試件尺寸見表1。

3. 四級配碾壓混凝土的施工工藝及質量控制

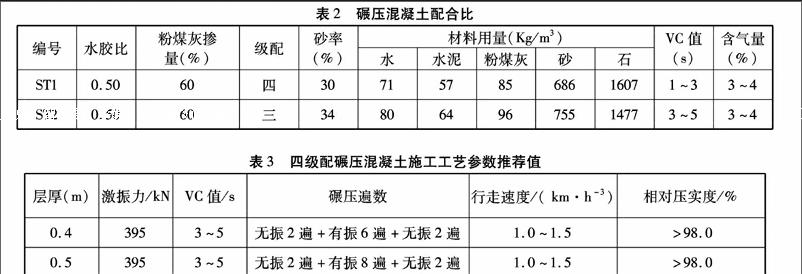

3.1四級配碾壓混凝土配合比。根據室內拌和物性能試驗結果,四級配碾壓混凝土用水量為71Kg/m3,砂率為30%,粗骨料組合為20:30:30:20(特大石:大石:中石:小石)時,混凝土拌和物VC值為1s~3s時,混凝土拌和物黏稠、大骨料裹漿情況較好。碾壓混凝土配合比見表2。

3.2四級配碾壓混凝土施工工藝。為了對上壩應用進行施工工藝和材料性能校核,在沙沱水電站引水渠攔渣坎設置試驗塊,進行了四級配碾壓混凝土工藝性試驗。四級配碾壓混凝土施工采用三一集團生產的YZ20C型全液壓單鋼輪振動碾。根據碾壓混凝土工藝性試驗結果,不同區域的三級配碾壓混凝土、四級配碾壓混凝土可采取相同施工工藝參數、同步澆筑上升。層厚為0.4m、0.5m時四級配碾壓混凝土施工工藝參數推薦值列于表3。

3.3四級配碾壓混凝土施工質量控制關鍵措施。從現場施工情況來看,施工組織管理有序,拌和物性能基本滿足施工要求,集中大骨料得到及時分散,碾壓操作規范,壓實度滿足技術要求。根據四級配碾壓混凝土拌和物性能特點和現場施工經驗,施工質量控制主要從以下幾方面入手:

(1)混凝土拌和物VC值控制。低溫、陰天、小雨氣候,VC值控制在3s~5s,盡量趨近3s;高溫、大風時,VC值控制在1s~3s,并及時噴霧保濕;VC值不宜過小,否則易造成骨料包裹性差、分離嚴重、砂漿損失等問題。

(2)入倉方式。自卸車自拌合樓接料后直接入倉是最佳的入倉方式,其次可采用滿管配合進行皮帶機入倉。

(3)骨料分離改善措施。在VC值控制不佳、汽車接料時位置較偏時,骨料分離情況嚴重,人工很難充分分散集中的大骨料。可從以下幾個角度著手:汽車接料時緩慢行走2~3遍,可降低料堆高度、減少大骨料滾落數目;卸料后,利用挖機分散料堆兩側集中的大骨料;平倉機從接近料堆底部推料并行走一定距離,可從立面、平面充分分散集中骨料,避免大骨料集中引起的骨料架空現象;人工配合分散挖機或平倉機的盲區。

(4)施工組織管理。與三級配碾壓混凝土相比,在高溫環境下四級配碾壓混凝土VC值損失較快,施工過程中應根據環境條件進行VC值動態控制、骨料分離控制,并保證振動碾行走速度及碾壓遍數、確保碾壓質量。

綜上,通過原材料質量控制、VC值動態控制、骨料分離綜合處理、澆筑倉面面積動態控制等措施,可確保四級配碾壓混凝土拌和物性能和碾壓質量。

4. 四級配碾壓混凝土筑壩技術施工應用

2011年3月,沙沱水電站在沙沱水電站左岸擋水壩段進行了第一倉四級配碾壓混凝土澆筑,標志著四級配碾壓混凝土筑壩技術正式上壩應用。沙沱水電站四級配碾壓混凝土的應用情況如下:

(1)共在大壩左岸1#~4#壩段、右岸13#~16#壩段采用了四級配碾壓混凝土筑壩技術,累計澆筑約18萬m3。

(2)壩體內部采用C9015四級配碾壓混凝土,上游面采用C9020三級配碾壓混凝土及C9020三級配變態混凝土防滲,壩體下游側50cm范圍內采用C9015四級配變態混凝土。

(3)壩體施工采用了上游三級配、內部四級配碾壓混凝土同步上升的方式,施工工藝參數為碾壓層厚為0.5m,碾壓遍數為無振2遍+有振碾壓8遍+無振碾壓2遍,激振力為395kN,振動碾行走速度控制在1.0~1.2km/h。

(4)2013年4月20日,工程下閘蓄水;在蓄水過程及3年多運行期間,大壩安全監測指標均在設計范圍內,壩體運行狀況良好。2016年5月最新監測數據表明:四級配壩段未監測到層間滲壓異常,大壩處于穩定狀態。

5. 結語

使用四級配碾壓混凝土應用于大壩混凝土,可節約膠凝材料、簡化溫控措施,從而減少直接工程投資;同時隨著澆筑層厚增加、施工速度和工程建設進度加快,使大壩早日竣工、提前發電,創造巨大的間接經濟效益。此外,在節約水泥用量、減少骨料生產帶來粉塵等方面帶來的好處,將產生顯著的生態環境效益,具有廣闊的應用前景和推廣價值。

參考文獻

[1]田育功.碾壓混凝土快速筑壩技術[M].中國水利水電出版社,2010.

[2]Meijuan Rao, Huaquan Yang, Yuqiang Lin, Influence of Maximum Aggregate Sizes on the Performance of RCC, Construction and Building Materials. 2016, 115:42~47.

[3]林育強,石妍,李家正,楊華全. 四級配碾壓混凝土現場施工工藝試驗研究[J]. 水力發電學報,2012,(5).