AP1000與二代半壓水堆RCS系統主設備結構對比與分析

李剛 孫攀 尹志濤 懷寧

【摘 要】本文簡要介紹了AP1000 RCS系統組成、主要技術參數與典型兩代半壓水堆參數的差別;并詳細對比了反應堆壓力容器、堆內構件、控制棒驅動機構、蒸汽發生器、穩壓器、主泵等主要的壓力容器結構上與典型兩代半壓水堆的差別與改進;以求為設備采購和設計管理工作提供較為詳細的支持材料。

【關鍵詞】AP1000;主設備;差別

0 引言

AP1000作為先進的三代核電機組,其主設備的設計、制造為了滿足“先進輕水堆用戶要求文件[1]”的要求,與傳統二代半PWR有較大的差別。為更好指導采購和設計管理開展,需將設備結構、應用新技術情況、特別是與成熟的設備的差異性等了然于胸,便于在核電自主化進程中掌握關鍵技術,順利實現主設備國產化,本文將對其差異進行對比分析。

1 RCS系統系統概述及組成

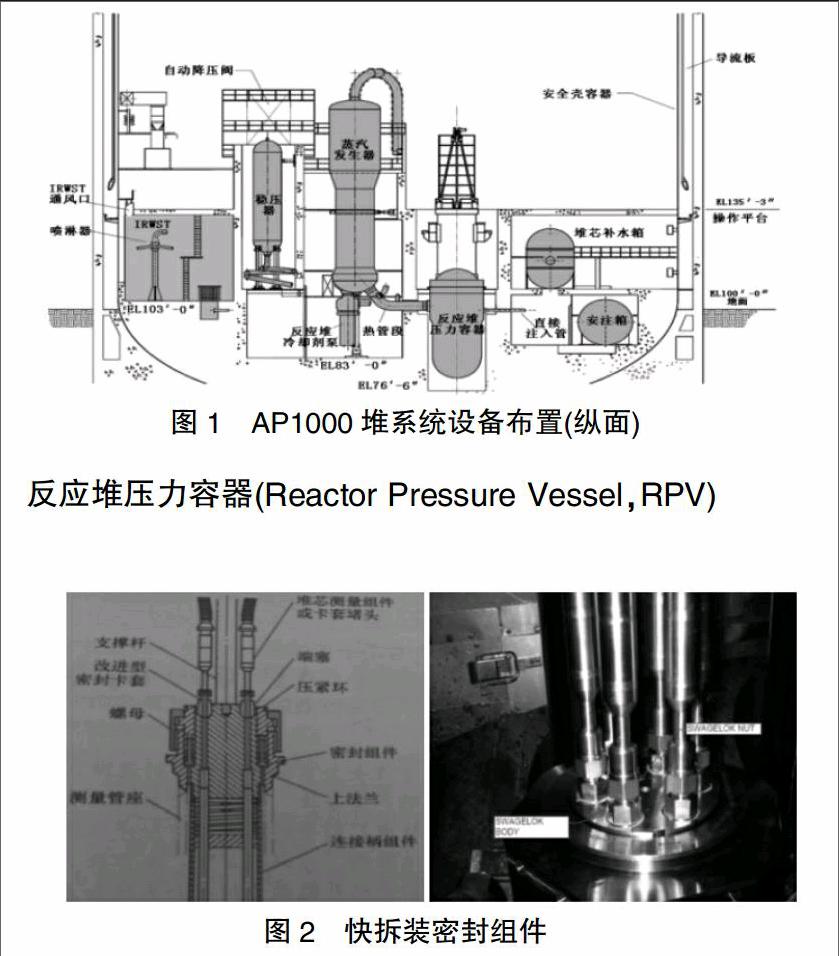

正常工況下,AP1000反應堆冷卻劑系統(RCS)傳輸RPV堆芯產生的熱量,為汽輪發電機組供應品質合格的飽和蒸汽,在電廠冷卻的第二階段、冷停堆、換料和啟動初期,與正常余熱排出系統共同導出堆芯衰變熱。RCS由與反應堆相配的兩條環路組成[4]。所有RCS主設備均置于安全殼內,見圖1。

2 反應堆壓力容器(Reactor Pressure Vessel,RPV)

RPV作為一回路壓力邊界一部分,長期承受高溫、高壓和強輻照,且尺寸大、加工制造精度要求高,是RCS中的關鍵設備。較典型PWR改進包括:

1)降低了Ni和Cu含量,把輻照脆化的影響降低;降低初始“零塑性轉變溫度”(活性區鍛件材料RTNDT由-20℃降為-23.3℃),提高材料的斷裂韌性,以延長核電廠的運行壽命。

2)采用整體頂蓋單一鍛件代替了上封頭和頂蓋法蘭組焊的模式,減少了一道焊縫及在役檢查工作量。

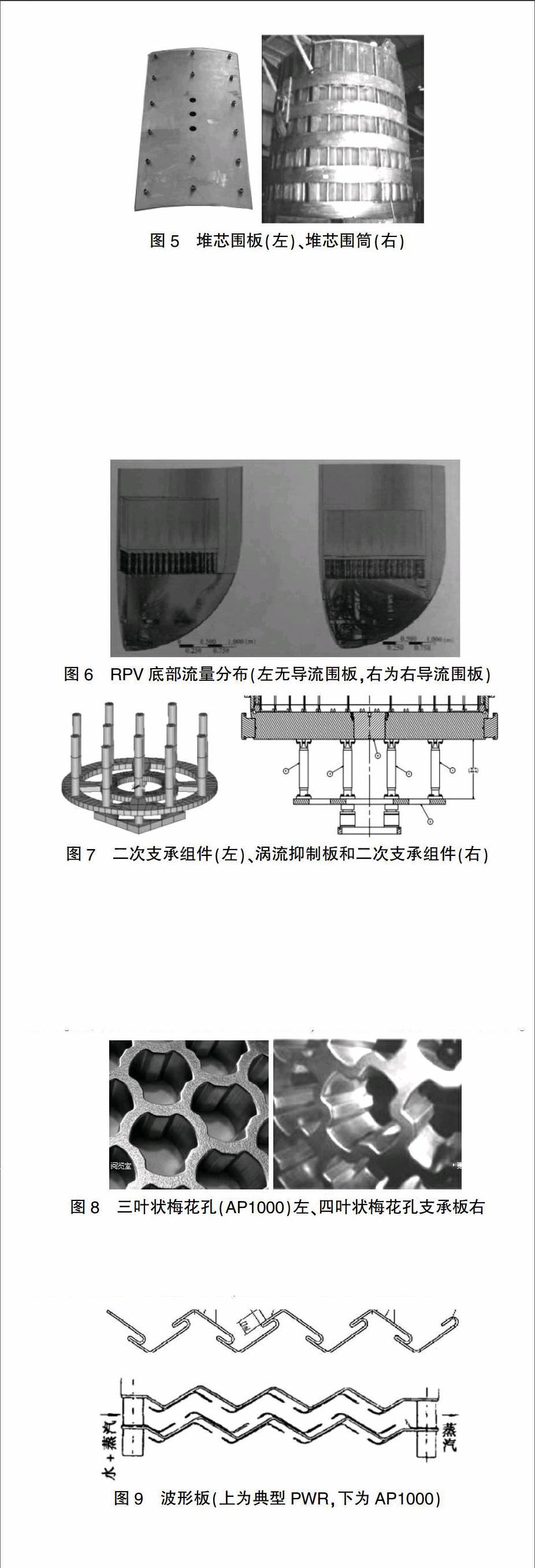

3)堆芯測量通道。典型PWR下封頭有50個中子測量管座,為中子輻照測量儀表導線通道,并在封頭外壁管座孔處堆焊了6.5mm的鎳基堆焊層,一旦出現泄漏時在其上補焊[6]。AP1000RPV下封頭少了中子測量管貫穿[5],而將8個Quciklock堆芯儀表管座均布在整體頂蓋上,見圖2。

消除了因下封頭與貫穿件焊縫泄漏導致冷卻劑喪失事故和堆芯裸露的可能性。且堆芯測量管道通道移至頂蓋,一方面焊縫的數量減少,一方面焊縫位于頂蓋上,便于在役檢查。堆芯固定盡可能低的位置,以便縮短事故工況下冷卻劑再淹沒堆芯所需時間。

4)進口接管管嘴的水平位置高于出口44.45cm。半管運行下,進口和主泵連接的主管道無水,安注、堆芯和出口重新構成循環回路,維修主泵電動機時不需移出堆芯。較典型PWR需停堆排水拆除堆芯等工作量比,大大減少了維修時間。

5)保溫層。通常使用金屬保溫層,能有效限制RPV的散熱損失以提高熱能利用率功能。兩種區別僅在筒體保溫層結構。傳統RPV筒體保溫層懸掛在筒體外壁;而AP1000則通過支架安裝在地坑混凝土內壁上,在RPV外壁面形成一個特定的環形流道,在堆腔淹沒的嚴重事故工況下,使冷卻水從底部進入冷卻下封頭,并將產生的蒸汽從環形流道的頂部自由排出,避免下封頭被堆芯熔融物熔穿,緩解事故后果,見圖3。

6)一體化堆頂。把多個獨立部件組合到一個整體[7],與拆裝RPV頂蓋相關的操作相結合,較典型PWR堆頂機構非集成化部件比,簡化了換料操作,縮短了停堆換料周期,減少了個人輻射劑量,見圖4。

3 堆內構件和控制棒驅動機構

1)AP1000堆內構件用堆芯圍筒代替堆芯圍板(見圖5),采用全焊接結構,有效消除了以往設計采用的圍板螺栓可能松動脫落的危險,降低了中子泄漏,改善了中子經濟。取消熱屏中子反射層,上部引入中子測量率測量導管,吊籃地板下移。

2)AP1000吊籃底板位置下降,下腔室容積減少,為抑制由此帶來的流量分布惡化,在堆芯底部增設一個環裝多孔的流量分配裙,改善了RPV底部流量分布情況(見圖6),下部支承結構減少為渦流抑制板,并增加二次支撐組件(見圖7)防止吊籃斷裂時造成的堆芯下落將冷卻劑流道堵死。

3)AP1000CRDM采用雙鉤爪部件,以增加鉤爪部件的耐磨性和步進動作的可靠性;增加一個可浮動的隔熱套,以降低冷卻劑溫度對磁軛線圈的影響,加快落棒速度。

圖6 RPV底部流量分布(左無導流圍板,右為右導流圍板)

圖7 二次支承組件(左)、渦流抑制板和二次支承組件(右)

4 蒸汽發生器(Steam Generator,SG)

1)AP1000SG采用倒U形管自然循環立式蒸汽發生器,傳熱管采用正三角形排列[8]。典型PWR SG管束排列為正方形,流過的流體接受換熱較為均勻,溫度變化穩定,換熱能力較小。AP1000三角形排列(見圖8)產生湍流流動,部分邊界層被破壞從而加強換熱,而正方形無此效果。提高管子與支承板交叉處的流速,減少交叉縫隙處泥渣的沉積。

圖8 三葉狀梅花孔(AP1000)左、四葉狀梅花孔支承板右

2)AP1000SG干燥器采用了效率較高的雙鉤型波形板(見圖9),將原雙層改為單層。減小了汽水分離裝置空間,在SG總體積不變的情況下增加了二次側裝水量,改善了電廠瞬態運行特性。

圖9 波形板(上為典型PWR,下為AP1000)

3)AP1000SG管束的下部取消了流量分配板。管束的U形段由防振條支撐,以增加傳熱管的防振和磨損余量。

4)AP1000SG下封頭直接與兩臺冷卻劑主泵殼體焊接相連。典型PWRSG下封頭通過主管道與主泵相連,而AP1000SG則是在下封頭進出口接管管嘴低合金鋼母材上堆焊鎳基預堆邊,并用Inconel690焊絲組焊SG與主泵泵殼。此結構取消了其間的管道,降低了環路的壓降,簡化了支承系統。

5 穩壓器(Pressurizer,PRZ)

1)AP1000PRZ采用了基于成熟技術的傳統設計。容積為59.47m3,較典型PWR核電廠PRZ的容積增大了40%,增加了瞬態運行余量,可減少反應堆非計劃停堆的次數,從而提高可靠性。

2)由于采用了自動泄壓系統,消除了對快動作電動大流量卸壓閥的需要。傳統PWR泄壓通過上方先導式安全閥。AP1000泄壓增加了自動泄壓系統。安全閥為彈簧加載式自動啟動,自動泄壓采用4級泄壓,可依次根據RCS系統的壓力大小而順次開啟。前3級泄壓管線安裝在穩壓器上方,第4級泄壓管線安裝在反應堆冷卻劑系統的熱管段。

6 反應堆冷卻劑泵(Reactor Coolant Pump,RCP)

1)典型PWR普遍采用立式單級三級軸封混流泵。AP1000屏蔽泵無軸封、無泄漏,安全性提高。

2)AP1000RCP上下設置兩個重鎢合金飛輪[9],較典型壓水堆RCP一個飛輪,提高了泵的轉動慣性,延長了惰轉時間,失去電源時提供足夠的惰轉流量。

7 結語

本文通過介紹AP1000 RCS系統組成、對比反應堆壓力容器、堆內構件和控制棒驅動機構、蒸汽發生器、穩壓器、主泵等主要的壓力容器結構上與典型兩代半壓水堆的差別與改進及優點;以期為設備采購工作提供較為詳細的支持材料。

【參考文獻】

[1]林誠格.非能動安全先進核電廠AP1000[M].北京:原子能出版社,2008(8).

[2]孫漢虹.第三代核電技術AP1000[M].北京:中國電力出版社,2010(9).

[3]顧軍.AP1000核電廠系統與設備[M].北京:原子能出版社,2010(4).

[4]夏延齡.核電廠蒸汽供應系統[M].北京:原子能出版社,2010(12).

[5]西屋電氣公司.西屋公司的AP1000先進非能動型核電廠[J].現代電力,2006,23(5):55-65.

[6]童雙雙.科技創新與技術.AP1000與CPR1000反應堆壓力容器結構對比與分析[J].科技創新與應用,2012(25):69-70.

[7]章增糧,楊付德.淺談AP1000一體化堆頂組件的先進性[J].中國新技術新產品,2015(16):85-86.

[8]劉亮,周濤,宋明強.AP1000與大亞灣核電站蒸汽發生器的對比與分析[J].華東電力,2013,41(2):417-419.

[9]張明乾,劉昱,李承亮.淺談壓水堆核電站AP1000屏蔽式電動主泵[J].水泵技術,2008(4):1-5.

[10]簡靖文.AP1000設備國產化進程[J].電器工業,2009(1):21-27.

[責任編輯:田吉捷]