某微車驅動橋殼的強度研究

何云峰,羅得榮,朱福幸

(1.上汽通用五菱汽車股份有限公司技術中心,廣西 柳州 545000;2.廣西艾盛創制科技有限公司,廣西 柳州 545000)

某微車驅動橋殼的強度研究

何云峰1,羅得榮2,朱福幸2

(1.上汽通用五菱汽車股份有限公司技術中心,廣西 柳州 545000;2.廣西艾盛創制科技有限公司,廣西 柳州 545000)

針對目前驅動橋殼有限元模型中沒有考慮懸架運動,造成約束條件和加載位置難以確定,從而影響計算結果的問題,文章以某微車后驅車橋殼為研究對象,提出了在懸架系統中進行橋殼的有限元分析,在有限元模型中引進了板簧、襯套、減振器和吊耳,統一了邊界條件,克服了有限元模型中約束條件和加載位置難以確定的問題,研究結果表明,該方法更能準確的反映驅動橋殼的應力水平,為驅動橋殼的強度分析提供指導作用。

驅動橋殼;邊界;懸架;強度

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)08-12-03

前言

驅動橋殼是汽車上重要的傳力和承載部件,不僅支撐著整車的質量,將載荷傳遞給輪胎,還將驅動輪傳來的反力和力反矩經懸架傳給車架,所以驅動橋殼必須具備足夠的強度才能保證驅動橋有效可靠的工作[1],長期以來,驅動橋殼的強度計算都是拿驅動橋殼作為一個分析對象,目前驅動橋殼強度計算方法主要以兩種方式出現,一種是在輪心加載,在板簧座上作約束,另外一種是在板簧座加載,在輪心上作約束,不管是那種方式,約束條件都比較難確定,給計算的結果造成一定的誤差,主要原因是沒有考慮各部件間的運動關系,為了克服上述問題,在驅動橋殼強度計算模型中添加了板簧、襯套、減振器和吊耳,可以有效模擬驅動橋的受力情況。

1、驅動橋殼有限元模型的建立

1.1 幾何模型的建立

鋼板彈簧式懸架是由鋼板彈簧、U型螺栓、驅動橋殼、減振器,吊耳、襯套和緩沖塊組成,利用UG建立板簧式懸架的幾何模型,在進行網格劃分前,有必要對驅動橋殼的結構進行簡化,去掉不必要的圓角、倒角、小孔以及工藝結構,然后導入hypermesh進行幾何清理和網格劃分[2],鋼板彈簧采用六面體單元離散,驅動橋殼、夾板采用四面體單元進行離散,為了比較準確模擬驅動橋殼的受力情況,在有限元建模中對鋼板板簧進行如下簡化,將三片主簧合并成一片,通過共節點連接,鋼板彈簧中間夾緊部位與上下夾板體通過耦合連接,主簧與副簧對應部位通過接觸對連接,由于是靜力分析,無法考慮減振器的阻力問題,在這里通過柱面副模擬減振器的運動,減振器兩端通過襯套分別與車身和減振器銷連接,吊耳采用梁單元模擬,吊耳兩端通過襯套分別與車身和減振器銷連接,板簧前耳與車身通過襯套連接,建立了基于懸架系統的驅動橋殼強度的有限元模型,如圖1。

圖1 驅動橋有限元模型

1.2 載荷工況

車輛在行駛過程中會遇到多種極限的工況,驅動橋必須具備足夠的強度才能保證車輛行駛的安全,目前對驅動橋的載荷計算主要采用的是動載荷系數經驗值法來確定[3],考慮驅動橋在3種典型工況的受力情況,最大垂直力工況、最大切向力工況和最大側向力工況。

最大垂直工況考核汽車在滿載狀態下高速行駛在不平路面上驅動橋殼所受的垂直彎曲應力,橋殼除了受滿載的載荷外[4],還受到地面的沖擊載荷,動載荷系數為2.5。

式中:k為動載荷系數,通常取2.5,G2為汽車滿載后軸荷

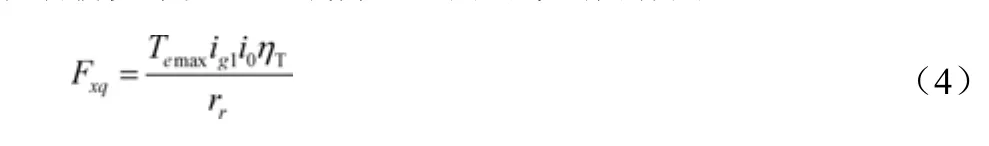

最大牽引力工況考核汽車在滿載狀態下一檔行駛時驅動橋殼的應力情況,不考慮垂直方向的沖擊和側向力的作用,驅動橋殼承受垂直載荷和縱向的牽引力作用。

式中:Temax發動機的最大轉矩;ig1變速器一檔傳動比;i0主減器傳動比;ηT傳動效率,取1;rr驅動輪的滾動半徑。由于Fx>Fxq,所以制動工況即為最大切向力工況。

最大制動力工況考核汽車在滿載狀態下啟動或緊急制動時橋殼的應力情況,驅動橋殼承受垂直載荷和地面的制動力作用

式中,m'為汽車制動時的質量轉移系數,一般取0.75~0.95;φ為驅動車輪與路面的附著系數,一般取0.75~0.8之間。此工況取驅動車輪與地面的摩擦系數為0.8,質量轉移系數為0.8。

最大側向力工況考核汽車在滿載狀態下轉彎橋殼處于一側受力,另一側不受力的極限狀態,此時橋殼一側不僅承受整個后軸荷全部同時還受到地面的側向力作用

式中:φ為輪胎與地面的側向附著系數,本次計算取為1.0。

1.3 驅動橋的強度分析

某微車的后軸荷為940Kg,發動機的最大轉矩85N.m,變速器一檔傳動比3.652,主減器傳動比5.125,傳動效率1,驅動輪的滾動半徑271mm。驅動橋殼的主體材料采用汽車結構用熱連軋鋼板,SAPH440,材料的屈服強度為305MPa,與橋殼焊接的法蘭為優質碳素結構鋼45號,材料的屈服強度為355MPa,兩材料具有相同的彈性模量E=2.06X105和泊松比0.3,由于驅動橋橋殼有限元模型中引進了懸掛系統,統一了橋殼約束的邊界條件,只對懸架與車身連接的點進行約束,根據橋殼在各工況下的受力,在輪心處施加載荷。

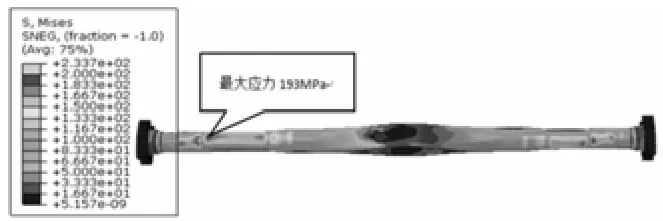

圖2 垂直工況應力云圖

圖3 制動工況應力云圖

驅動橋在承受最大垂直工況,橋殼最大應力出現在板簧座與橋殼焊接內側位置,應力值為193MPa,當汽車處于緊急制動工況時,驅動橋受到地面切向力作用,以板簧座為支承點發生剪切,在板簧座與橋殼焊接內側位置出現最大等效應力,應力值為131MPa,當汽車處于側翻的臨界狀態下,板簧座內側存在最大等效應力,應力值為165MPa,以上工況下所有最大等效應力均小于橋殼材料的屈服強度305MPa,滿足橋殼的強度要求。

圖4 側滑工況應力云圖

2、結論

提出了基于懸架系統下的驅動橋殼強度分析方法,可以有效解決傳統驅動橋殼強度計算中沒有考慮懸架運動造成邊界和載荷較難確定的問題,同時考慮各部件的柔性,與傳統驅動橋分析相比,分析精度更高,為驅動橋殼強度的設計具有一定的指導意義。

[1] 王望予. 汽車設計[M].北京:機械工業出版社,2003:135-137.

[2] 張勝蘭等.基于hyperworks的結構優化設計技術[M]. 北京:機械工業出版社,2008:87-120.

[3] 周廣廷.基于變截面驅動橋橋殼的靜強度和動應力分析[D].青島:青島科技大學,2010:18-32

[4] 劉為等. 汽車驅動橋殼的有限元分析和優化[J]汽車工程, 2012 (6) 523-527.

A minicar drive axle shell strength research

He Yunfeng1, Luo Derong2, Zhu Fuxing2

( 1.SAIC-GM-Wuling Automobile TDC, Guangxi Liuzhou 545000; 2.YiCheng created technology co., LTD. Guangxi Liuzhou 545000 )

Aimed drive axle shell finite element model does not consider suspension movement at the present, cause the constraints and loading position is difficult to determine, which affects the calculation results, this paper takes a minicar drive axle housing as the research object, the suspension system are proposed during drive axle finite element analysis, the leaf spring, bushing, shock absorber and lug is introduced in the finite element model, unified the boundary conditions, overcome the constraint and loading position problem in the finite element model is difficult to determine, the research results show that this method can more accurately reflect the drive axle shell stress levels, provide guidance for the analysis of the strength of the drive axle housing.

Drive axle shell; boundary; suspension; strength

U462.1

A

1671-7988 (2017)08-12-03

何云峰,就職于上汽通用五菱汽車股份有限公司技術中心。

10.16638/j.cnki.1671-7988.2017.08.005