某發動機缸體上懸置安裝位置的結構設計

孫秀毅,王相凱,曹軼群,單寶琴

(華晨汽車工程研究院動力總成設計處,遼寧 沈陽 110141)

某發動機缸體上懸置安裝位置的結構設計

孫秀毅,王相凱,曹軼群,單寶琴

(華晨汽車工程研究院動力總成設計處,遼寧 沈陽 110141)

針對缸體結構復雜,工程中受力變化較多,文章介紹了采用有限元分析與傳統缸體結構受力分析相結合的方法,快速解決發動機缸體上懸置安裝位置結構設計過程中遇到的強度問題。

發動機;缸體;強度

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)08-51-03

前言

現今生活中,隨著科技的發展,汽車技術日新月異,汽車性能、動力也隨之日益提高,汽車在急加速、急減速等工況下對發動機與整車之間的懸置安裝點的強度要求也日趨嚴格,然而隨著目前發動機緊湊型設計的要求,發動機上懸置安裝位置也無過多的空間進行結構設計,只能采用優化結構形式等方法提高安裝點的結構強度。

本文介紹了某發動機根據整車布置要求,需要在缸體上布置發動機后懸置的安裝位置,針對整車要求,對缸體上懸置安裝位置進行結構設計。

1、問題描述

在開發過程中,某發動機根據整車布置的要求,需要在缸體上增加一個懸置的安裝結構,但因缸體結構緊湊,需要在有限的空間內布置下懸置的安裝結構,并通過CAE分析,確保整車處于各種工況下,缸體上懸置安裝結構的應力都低于缸體材料的許用應力要求250MPa。

2、設計方案

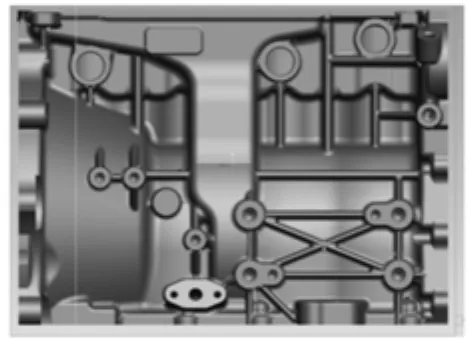

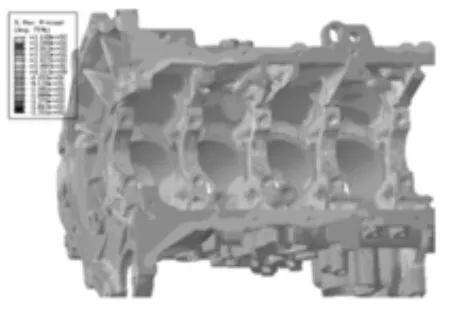

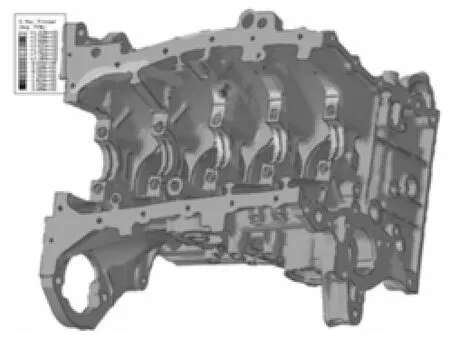

懸置是起到連接發動機與整車,并支撐發動機的作用,針對懸置安裝位置需要,在缸體排氣側的前部分,增加4個螺栓搭子用來固定懸置。由于發動機的缸體構成發動機的骨架,缸體內外安裝著所有主要零部件和附件。缸體的結構設計必須保證它有足夠的強度和剛度,即不產生裂紋和其他形式的損壞,也不出現過大的變形[1],因此需要在每兩個螺栓搭子之間增加加強筋,將4個螺栓搭子連成一個整體以增加此位置的結構強度,并參照競品缸體將加強筋高度調整為10mm,厚度調整為5mm,加強筋之間及加強筋與螺栓搭子間的圓角半徑調整為最小5mm。缸體上新增加的安裝懸置位置結構需通過模擬分析軟件對其結構強度進行分析計算,缸體結構如下。

圖1 缸體結構圖

3、模擬計算

3.1 模型描述

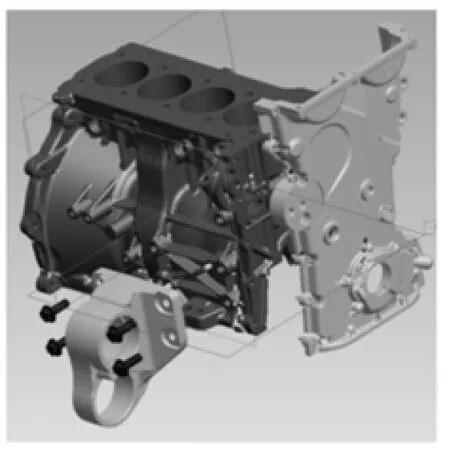

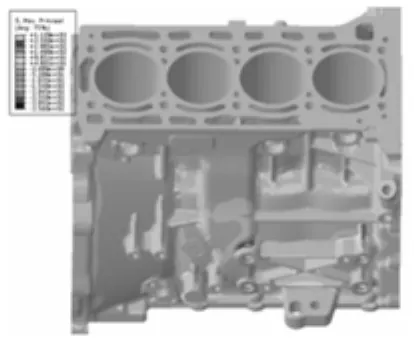

分析用模型主要包括缸體、鏈輪室罩蓋、懸置和懸置固定螺栓等,另外需要整車部門提供各工況下懸置受力數據。

為得到準確有效的有限元模型,將模型內較小的孔洞和倒圓角等部分進行細化處理[2]。

圖2 結構布置圖

3.2 計算方法

計算分如下三步完成

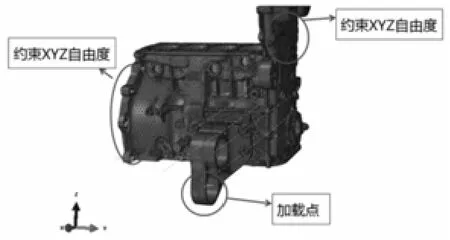

1)約束模型,給予缸體飛輪端和鏈輪室蓋前端面自由度約束,以此來模擬發動機工作狀態,約束整個模型的形變方向和空間。

2)裝配載荷計算,將計算模型中的懸置和缸體用懸置螺栓固定在一起,施加螺栓預緊力110N.M,轉換為螺栓軸向力為6000N。

3)計算模型應力,根據整車部門提供的各工況下懸置受力數據,在模型加載點施加載荷,計算模型在載荷狀態下的變形狀態,并分析計算結果。

圖3 有限元模型

4、模擬結果與分析

根據以上模型及邊界條件,計算得到缸體的應力分布。對靜強度來說,一般來說,工程上僅考慮最惡劣的工況[3]。通過CAE計算分析,在施加載荷狀態下,計算某機型發動機缸體局部結構應力,曲軸箱壁面靜強度最大293MPa(如圖4),缸體軸承座位置最大靜強度684MPa(如圖5),螺栓搭子根部結構靜強度271MPa(如圖6),詳見下圖:

圖4 缸體應力分布a

圖5 缸體應力分布b

圖6 缸體應力分布c

缸體在以上三處結構出現了靜強度超出缸體材料許用應力范圍的問題,根據每個問題進行針對性的結構優化。缸體的剛度和強度主要取決于金屬的分布。因此,在設計缸體時,往往在箱型結構的基礎上,按其受力情況和剛度與強度的要求布置各種加強筋,同時按照需要也加強局部區域的壁厚,這樣可在缸體質量最小的條件下使其在設計上盡可能達到高強度[4]。

5、優化設計方案

5.1 缸體曲軸箱壁面結構應力優化

曲軸箱壁面結構應力293Mpa,超出缸體材料許用應力,超出范圍較小,分析缸體此位置的結構形式,在原設計過程中,此位置是缸體曲軸箱和缸體回油腔之間的壁面,其主要起到分隔兩部分結構的作用,在承受載荷方面只是起到輔助作用;但在增加懸置安裝結構之后,此位置起到連接懸置螺栓搭子和軸承座的作用,為主要受力結構,因此此位置需要增加結構強度。具體實施方案是增加此位置結構壁厚,將此處的螺栓拉力分擔出去,修改效果如下圖。

圖7 曲軸箱壁面結構優化前、后對比

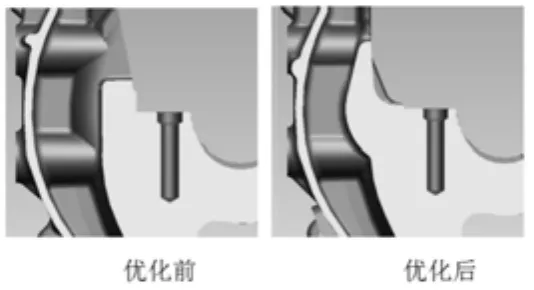

5.2 缸體軸承座結構應力優化

缸體軸承座結構應力684Mpa,遠遠超出缸體材料許用應力,分析缸體此位置的結構形式,在原有設計結構中,此位置的主要作用是與軸承蓋一起固定、支撐曲軸,保證曲軸穩定運轉,主要承擔曲軸在運動狀態下附加的高強度爆發載荷,其余承受的載荷為油底殼、支架等附件給予載荷,但在增加懸置安裝結構之后,此位置還需要額外承擔懸置螺栓搭子的拉應力,此拉應力作用在軸承座安裝面根部的加工尖角處,加大此處的應力集中,導致此處結構應力超出許用極限。由于此加工尖角是加工刀具加工過程中形成,無法消除,如改成帶圓角的刀具,則不利于成本控制及刀具的通用性,因此考慮從以下幾個更改軸承座結構的方向優化軸承座應力:

1)增大軸承座與肋板之間過度圓角,圓角半徑由原來的3mm增大到15mm;

2)將軸承座兩側的抬肩高度降低5mm,以減小軸承座安裝面根部加工尖角處的應力;

3)將軸承座受拉伸方向的壁厚加大,以減小軸承座變形,降低加工尖角處的應力集中。

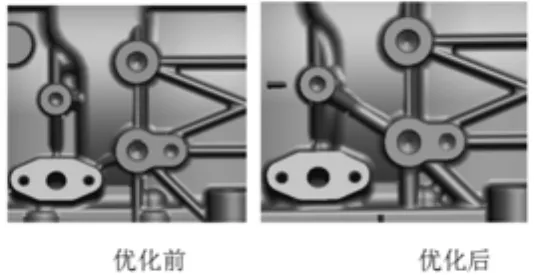

圖8 軸承座結構優化前、后對比

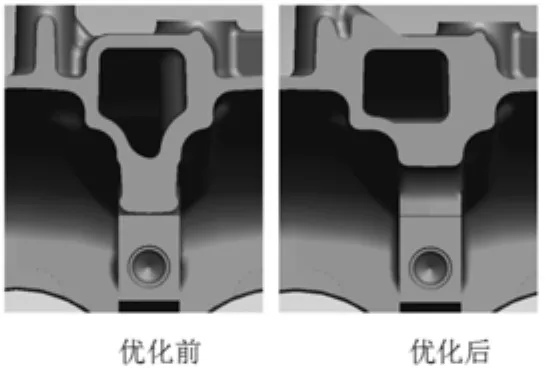

5.3 缸體螺栓搭子根部應力優化

缸體懸置安裝螺栓搭子根部結構應力271Mpa,超出缸體材料許用應力,超出范圍較小,分析缸體此位置的結構形式,此位置為新增加結構,螺栓搭子根部承受懸置的拉伸力過大,導致圓角處應力集中。在設計過程中,若產品全局或者局部的薄弱區域不能滿足設計要求,需要優化現有設計增加產品剛度及強度,而增設加強筋是最有效最簡單的方法[5]。因此考慮在應力集中處增加一處加強筋,并加大根部圓角,另外加厚其他兩處加強筋,將懸置的拉力分散到缸體底座上。

圖9 螺栓搭子根部結構優化前、后對比

5.4 優化方案的模擬計算

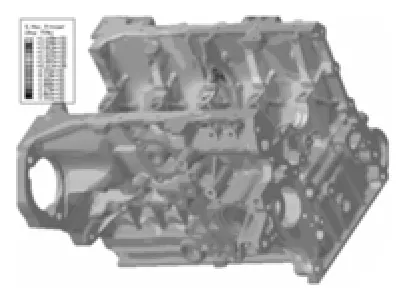

綜合以上對模擬計算的結果及缸體結構的分析,按照分析的結果修改缸體曲軸箱內壁、軸承座、螺栓搭子的結構,優化壁厚,優化圓角,將修改后的模型重新進行模擬計算分析,結果如下:

圖10 優化后缸體應力分布

曲軸箱內壁、軸承座處及螺栓搭子根部最大應力優化為213Mpa,小于缸體材料的許用應力250Mpa,滿足使用要求。

6、結論

缸體上布置懸置安裝結構等大載荷結構之后,很大程度上加劇了軸承座、螺栓搭子根部等位置的應力集中,在設計初期需要針對不同結構布置采取相應措施;

由于懸置對缸體施加的載荷較大,導致缸體上局部結構應力急劇增大,然而缸體本身結構復雜,通過直觀感覺查找結構上的問題點較為困難,然而通過模擬分析軟件對缸體結構強度進行分析計算,對缸體的結構設計及優化起到了指導作用,節省了設計成本,縮短了研發周期,提高工作效率;

本文針對缸體結構上局部應力過大的位置及其結構特點,分析其在缸體結構中所承受的主要應力,通過布置加強筋、增加壁厚、加大圓角、改變受力方向、分散結構受力等方法,優化缸體上應力過大位置的結構。

[1] 周龍保.等.內燃機學[M].北京:機械工業出版社.2005

[2] Zienkiewica O C,Taylor R L.有限元方法基本原理[M].北京:清華大學出版社,2008:5-198.

[3] 周舟,楊懷剛,等.發動機氣缸蓋氣缸體一體化三維模擬研究[J].車用發動機.2007(171):56-69.

[4] 袁兆成.內燃機設計[M].北京:機械工業出版社.2012.

[5] 文懷軍,閆雪華,李游,等. 基于CAE分析的缸體加強筋優化設計[J].裝備制造技術,2011(6):62-64.

Structural Design of Engine Bracket Mounting Position on an Engine Cylinder Block

Sun Xiuyi, Wang Xiangkai, Cao Yiqun, Shan Baoqin

( Brilliance Auto R&D Center Power Train Design section, Liaoning Shenyang 110141 )

The structure of cylinder block is complex, and the stress change is more. In this paper, the method of combining finite element analysis with traditional cylinder block structure is introduced. This method can be used to solve the structural strength problem of the mounting bracket structure in the engine cylinder block.

Engine; Block; Strength

U462.1

A

1671-7988 (2017)08-51-03

孫秀毅,助理工程師,就職于華晨汽車工程研究院,主要從事發動機設計工作。

10.16638/j.cnki.1671-7988.2017.08.017