輕型卡車檔位松曠問題的分析與改進

倪冬,李青章,徐順,司志明,何果

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

輕型卡車檔位松曠問題的分析與改進

倪冬,李青章,徐順,司志明,何果

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

為了改善客戶的選換擋舒適性,提升換擋手感,文章對輕卡檔位松曠問題進行分析,從變速系統結構組成識別問題來源,利用理論計算、臺架測試、對比等方法確定了檔位松曠問題的主要因素,有針對性地進行了改進,并結合GSA測試設備對改進后整車換擋間隙進行檢測驗證,有效地解決了檔位松曠問題。

檔位松曠;GSA測試;換檔舒適性

CLC NO.:U463.2 Document Code: A Article ID: 1671-7988 (2017)08-210-03

引言

隨著城市交通日益繁忙、道路阻塞日趨加劇,輕型卡車主要用于長短途運輸,頻繁換檔給汽車司機帶來了眾多不便,司機易疲勞、注意力分散,這就導致客戶對輕型卡車的操控性、舒適性、安全性等方面提出了更高的要求[1]。我國的卡車技術堅持技術引進和自主開發相結合的方針發展到今天,變速系統各方面性能已經取得了長足的進步,但輕卡選換檔性能與乘用車相比仍存在一定差距,主要問題表現在:檔位松曠、系統剛度低、換擋卡滯等方面,其中檔位松曠問題直接影響客戶的換擋手感,導致換擋時手感不明顯,且也是客戶能簡單、直觀感受到的問題。

為了改善客戶的選換擋舒適性,提升換擋手感,本文對輕卡檔位松曠問題進行了分析和整改。

1、現狀分析

檔位松曠問題具體指空檔及在檔狀態下,以較小的力晃動手把,手把處晃動量大,存在松曠的問題,換檔不舒適。其間接表現為靜態換擋檔位自由間隙大。如表1所示,通過對1#樣車、某標桿車、乘用車進行GSA測試[2],對比其整車換擋自由間隙發現:1#樣車空檔及3/4/5/6檔位間隙比標桿間隙大,尤其5/6檔人工測量和GAS測試間隙皆比其他間隙大很多,而與乘用車相比差距較大。

2、原因分析

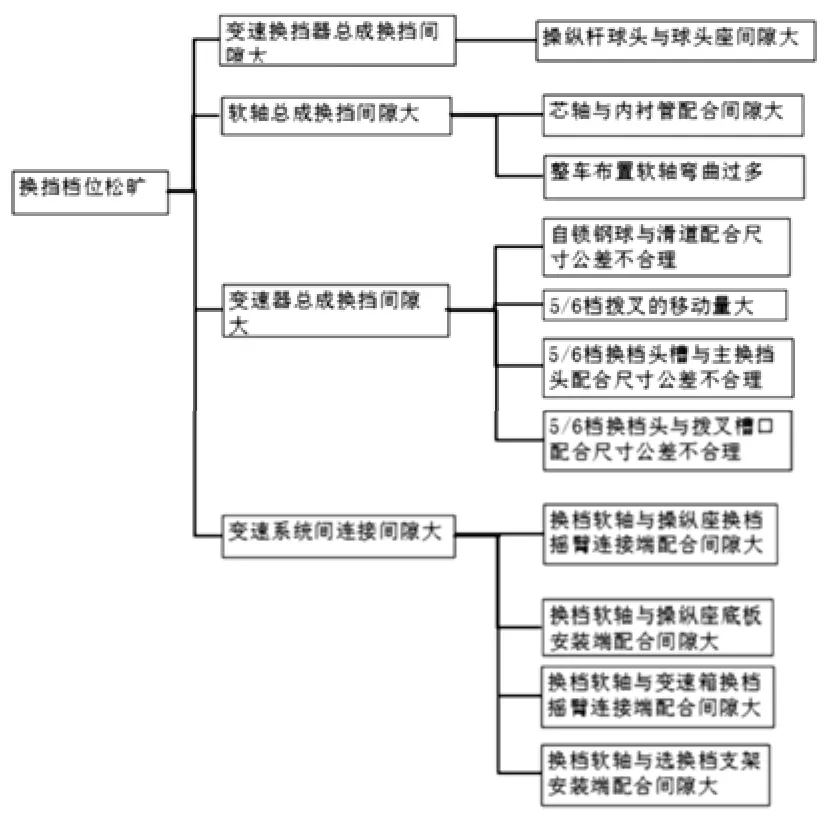

通過對手把檔位間隙來源進行分析,確定了如下的末端因素分解圖,如圖1所示。

圖1 末端因素分解圖

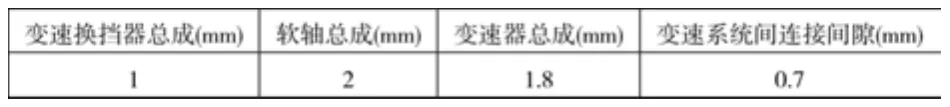

根據輕卡變速系統部件對檔位間隙的影響程度,并將部件與標桿對比,同時考慮不同換擋杠桿比對間隙的放大程度,將整車換擋間隙指標分解,如表2所示。

表2 變速系統換擋間隙分解目標

根據表2換擋間隙分解目標,結合理論計算、臺架測試及對比法,最終確定了變速器總成換檔間隙大和軟軸總成[3]換檔間隙大。

2.1 軟軸總成間隙大

1)理論間隙

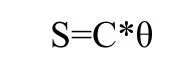

影響軟軸間隙主要由芯軸和護套管配合尺寸、軟軸彎曲總弧度兩方面組成,其間隙計算公式為:

其中:C:內襯與芯軸間的間隙;θ:彎曲的總弧度。

根據上述公式,按軟軸處于U型彎曲下計算軟軸間隙,即θ=π,結果為2.5mm~3.8mm,不滿足分解目標要求(≤2mm)。

2)臺架試驗檢測

將軟軸按實車布置在臺架上進行測試,測試結果3.6mm,不滿足分解目標要求(≤2mm)。

對比軟軸總成間隙理論計算和臺架試驗數據, 結果相吻合,且皆不滿足分解目標要求(≤2mm),與其相差1.6mm左右。根據軟軸總成間隙組成,及公式S=C*θ,對其進行進一步深入分析,確定內襯管與芯軸配合尺寸和公差不合理是導致軟軸總成間隙大的一個主要因素。

2.2 變速器總成換擋間隙大

1)理論計算

變速器總成換檔間隙由換檔頭與撥叉槽配合尺寸公差、撥叉移動量、自鎖鋼球與滑道配合尺寸公差三部分組成,計算其間隙,結果如表3所示,其中5/6檔間隙上限3.13mm,不滿足分解目標要求(≤1.8mm),而下限1.69mm剛滿足分解目標要求(≤1.8mm),其余檔位間隙皆滿足要求。

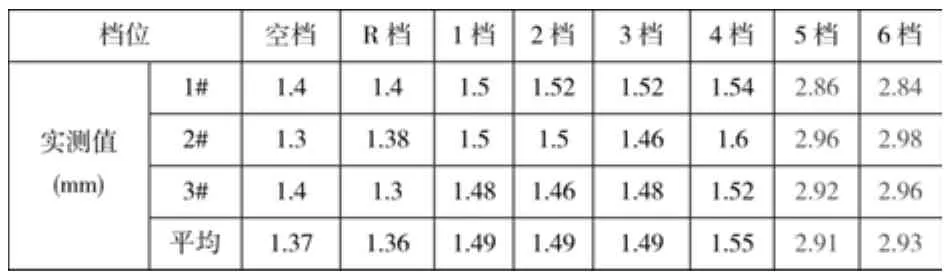

2)臺架測試

對變速器總成換擋間隙進行臺架測試,測試結果5/6檔平均間隙約2.9mm,不滿足分解目標要求(≤1.8mm),如表3所示。

表3 變速器總成換檔間隙測試數據

上述變速器總成換檔間隙理論和臺架測試數據,與整車GSA測試數據皆表明5/6檔間隙大。根據5/6檔換擋間隙組成,再進行進一步深入分析,確定兩個要因,如下:

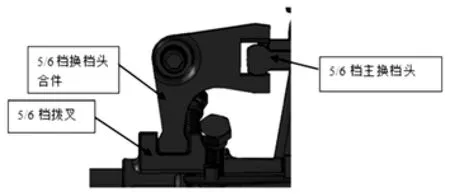

圖2 5/6檔換檔機構

a.5/6檔換檔頭槽與主換擋頭配合尺寸公差不合理

通過理論計算分析, 5/6檔換擋頭槽與主換擋頭間隙經杠桿比放大反饋到換擋搖臂銷端最大行程為1.34mm,占變速器總成換檔間隙目標(≤1.8mm)的74.4%。

b.5/6檔換檔頭與撥叉槽口配合尺寸公差不合理

5/6檔換擋頭與撥叉槽口間隙經杠桿比放大反饋到換擋搖臂銷端最大行程為1.28mm,占變速器總成換檔間隙目標(≤1.8mm)的71.1%。

3、改進措施及樣件驗證

1)優化軟軸內襯管與芯軸配合尺寸和公差

芯軸與內襯的間隙C減小,會導致空載阻力的增加。而同樣間隙C情況下,空載阻力與內襯材料、芯軸粗細、芯軸結構有關。綜合考慮空載阻力影響及參考標桿,在現有軟軸基礎上,其他不變,僅將間隙c由原最小0.8mm減小到0.25mm,通過芯軸外徑由4.2mm增加為4.4mm;內襯管內徑由5mm減小為4.7mm;

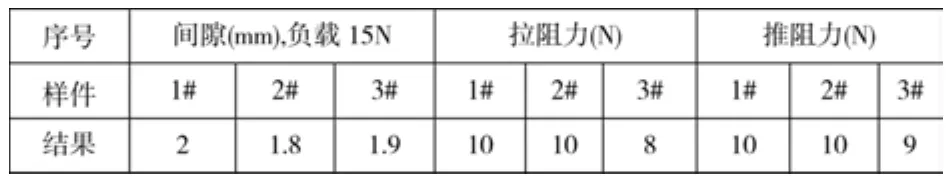

軟軸按照實車布置,用15N的力推拉軟軸,測試其自由間隙和阻力。測試結果如表4所示,間隙滿足目標要求(≤1.8mm),空載阻力滿足要求(≤10N)。

表4 樣件整車布置下間隙和阻力測試數據

2)優化5/6檔換擋撥頭與撥叉槽、5/6檔主換檔頭配合尺寸和公差

5/6擋換擋頭與5/6撥叉槽間隙過小可能造成干涉,考慮到該位置的換擋頭不需要選擋移動,始終放在5/6擋撥叉槽中旋轉,只需要確保不干涉即可,最小0.1mm間隙較為合適;同時該位置間隙減少有助于5/6檔換擋頭槽的定位,有助于避免主換擋頭選5/6擋時也可能與5/6檔換擋頭槽干涉。而主換擋頭與5/6擋換擋頭槽之間間隙對標量產成熟產品,該位置間隙0.2mm~0.35mm,最小值由0.35mm改為0.3mm,不存在風險。

表5 樣件換擋間隙實測數據

從上表5所示,樣件檢測數據結果均滿足分解目標要求。

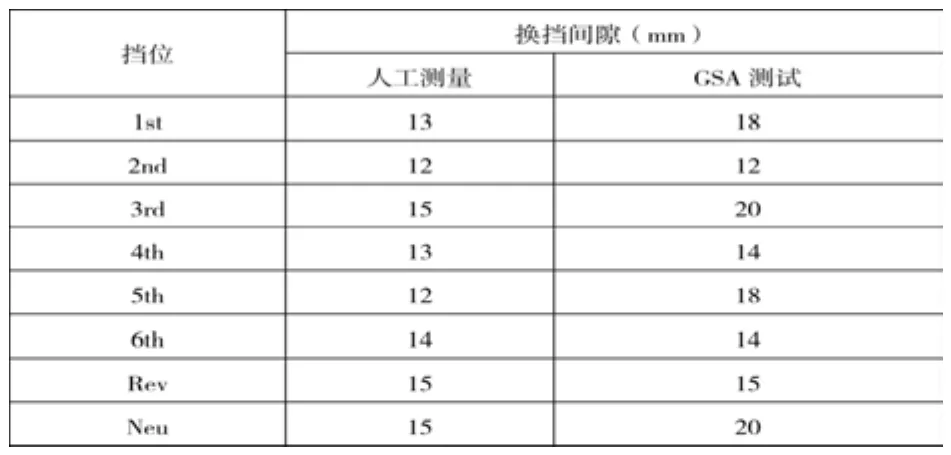

3)整車換擋間隙測試

整改后樣件裝車,進行GSA測試和手工測量,對比結果均滿足要求,如表6和圖3所示。

表6 整改后換擋間隙測試對比數據

圖3 GSA換擋間隙測試數據

4、總結

本文對輕卡檔位松曠問題進行分析,從變速系統結構組成識別問題來源,利用理論計算、臺架測試、對比等方法確定了檔位松曠問題的主要因素,有針對性地進行了改進,并結合GSA測試設備對改進后整車換擋間隙進行檢測驗證,有效地解決了檔位松曠問題,提升了換擋手感。

[1] 曹愷.基于nsga-Ⅱ的某微型汽車換檔性能優化設計[D]. 武漢:武漢理工大學,2010.

[2] 成欽.汽車手動變速器換檔試驗臺設計研究及換檔品質分析[D].武漢:武漢理工大學,2010.

[3] 鄭平.輕型卡車軟軸式變速操縱系統的設計與計算[J].輕型汽車技術,2014(11/12):43-49.

Analysis And Improvement of The Problem of Large Shift Gap for Truck

Ni Dong, Li Qingzhang, Xu Shun, Si Zhiming, He Guo

( Anhui Jianghuai Automobile Group Co., Ltd, Anhui Hefei 230601 )

To improve the shift comfortableness of client, this Paper has analyzed the causes of large shift gap for truck from the source of structure of transmission system. According to the methods of theory calculate, bench testing and contrast, the main reasons on the issue of large shift gap have been picked up. At the same time, some targeted measures have been taken. Finally, shift gap of the improved truck is tested with GSA device to solve the problem of large shift gap effectively.

Large Shift Gap; GSA Test; Shift Comfortableness

U463.2

A

1671-7988 (2017)08-210-03

倪冬,就職于安徽江淮汽車集團股份有限公司。

10.16638/j.cnki.1671-7988.2017.08.072