基于第三方物流公司服務優化方案研究

文/肖琪敏 張志穎 曾思鈺 李奇蓬

基于第三方物流公司服務優化方案研究

文/肖琪敏 張志穎 曾思鈺 李奇蓬

隨著電商時代的到來,物流運輸業備受關注,近年來,物流優化方案成為眾多學者研究的一個熱點,本文將焦點放在了第三方物流公司服務方案的優化研究上,針對因預測不準確而造成的缺貨損失,大量產品積壓造成的庫存成本過高等問題提出了解決建議方案,優化入庫、揀貨、出庫整個作業流程,提高整個作業的效率。

第三方物流服務公司;ABC分類法;ARIMA模型;安全庫存;揀貨路徑

引言

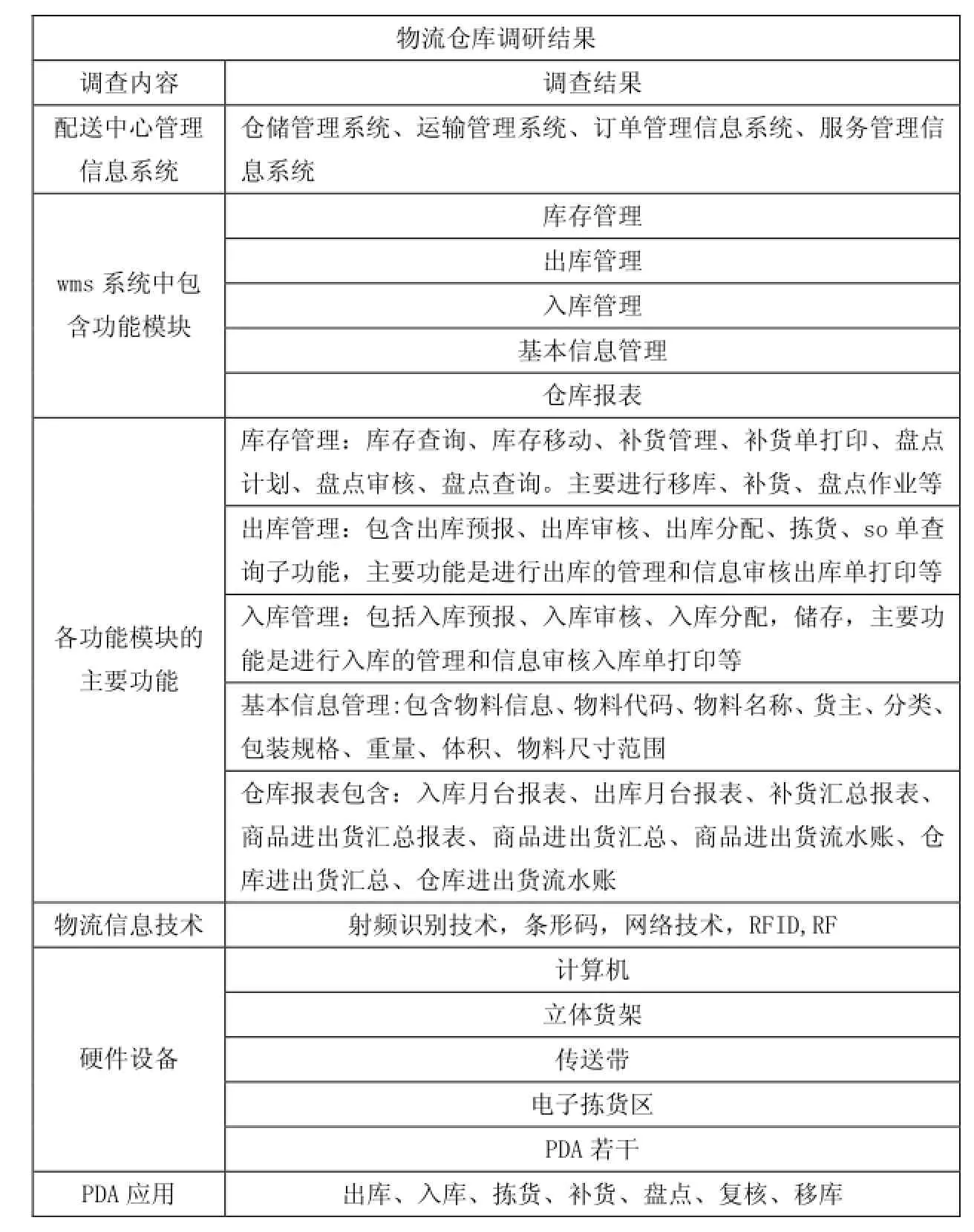

倉儲作業是物流供應鏈的一部分,對整個物流作業的效率有著決定性的影響,本文以倉庫出入系統為實際研究對象,通過對其工作模式作業流程分析,找出影響系統的關鍵因素,發現作業過程中的瓶頸以及存在的問題。然后根據現有倉庫系統現狀,設計了適合現有倉庫作業系統的倉庫設置規劃方案,對整個第三方物流公司服務方案進行優化,提高了整體作業的效率,為倉儲物流的發展提出了建設化的建議。(見表1)

一、物流倉庫整體設施情況調研結果

經過對現有第三方物流服務公司的調研,對物流倉庫共有的基礎設施做如下整理:

二、問題分析及優化

2.1因庫存預測不準確而引起的缺貨損失

控制庫存量既要保證安全庫存防止因缺貨帶來的損失,又要避免因貨物積壓引起的倉庫貨位庫存量的浪費,準確地保持一定的庫存,這就需要管理人員對倉庫最大庫存量及各類貨物的安全庫存進行精準地預測。

2.1.1物流中心可用庫存量預測

存貨周轉就是對暫時未賣出的貨架上的產品依據先進先出的原則進行循環。存貨周轉包括兩種類型:前線存貨和后備存貨的周轉。前線存貨是指陳列在貨架或者零售商購物環境處的散裝商品,后備存貨指的是存放在倉庫內的用于補貨的貨物。庫存周轉天數為10~20天,存儲區庫存量維持在80%左右。

通過對物流中心的調研,可以計算出倉庫內托盤儲位的數量(包括立體倉庫和普通貨架)假設為3488個、閣樓貨架儲位假設為828以及揀貨儲位數量假設為384。

計算庫存容量時,假設貨物包裝規格600mm×400mm×500mm、440mm×320mm×300mm、300mm×240mm×230mm的貨物占比分別為15%、65%、20%。每個閣樓儲位可存放3箱貨物,每個揀貨儲位可存放4箱貨物。

表1 物流倉庫調研結果

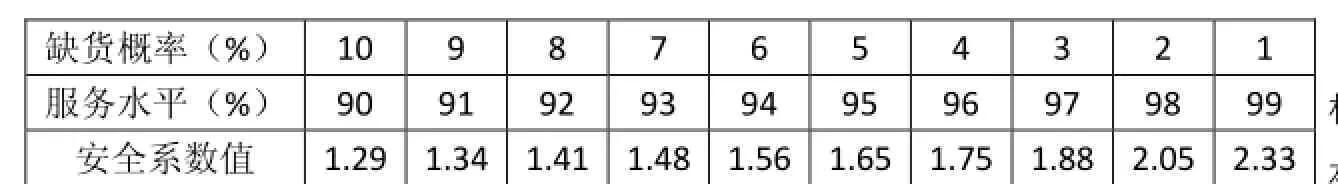

表2 安全系數表

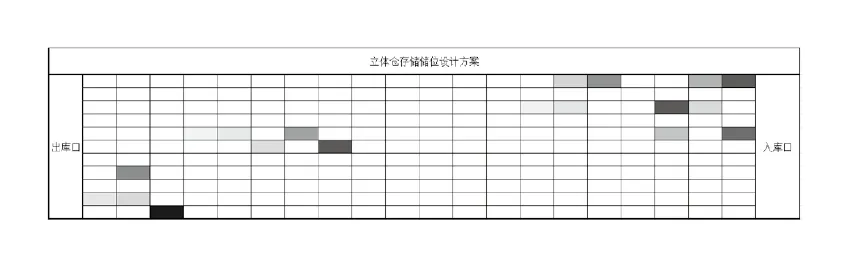

圖1 立體倉庫儲位設計方案

由此可計算出庫存最大容量:

庫存最大容量=3488×(10×0.15+24×0.65+6 0×0.15)+828×3+384×4=105172(箱)

可用庫存容量=最大庫存容量×(1-80%)=21034(箱)

2.1.2安全庫存的預測

安全庫存量是為了防止需求率增長和到貨延期所引起的缺貨而設置的倉庫最低儲存量,在保證物流的暢通的基礎上做最少量的庫存,一般情況下,安全庫存量需保持穩定不變,稍有變化,便需要盡快補齊。

安全庫存量的計算公式:安全庫存量=α*Δ

α:安全系數(見表2)

Δ:需求量變化偏差值

2.1.3銷售量的預測

準確地預測下一個時間單位的銷售量,可以更精確地控制相關產品的庫存量,保證貨物的供求平衡,本文利用ARIMA模型進行預測。AR是自回歸,p為自回歸項;MA為移動平均,q為移動平均項數,d為時間序列成為平穩時所做的差分次數。

研究ARIMA模型建模步驟

1.根據時間序列的序列圖、自相關函數和偏自相關函數圖檢驗其趨勢及其季節性變化規律,對序列的平穩性進行判斷。

2.對非平穩序列進行平穩化處理。如果數據序列是非平穩的,并存在一定的增長或下降趨勢,則需要對數據進行差分處理,直到處理后的數據的自相關函數值和偏相關函數值無顯著地異于零。

3.根據時間序列模型的識別規則,確定相應的模型參數。

4.進行假設檢驗,診斷殘差序列是否為白噪聲。

5.利用已通過檢驗的模型進行預測分析。

2.2貨位安排不合理

合理安排每種貨位的儲位,既可以充分地利用倉庫的儲位,更能提高入庫、揀貨、出貨整個流程的工作效率,本文首先采用ABC分類法將貨物進行分類,根據分類結果以及各類貨物的特征進行貨位安排。

ABC分類基本思路:

一級分類:根據年銷量金額對產品進行分類,計算累計頻率,按照2080原則排序分類。

二級類間排序:針對于ABC每類產品內部,根據每類產品流通速度進行排序(由年銷量可反映),進行二級分類

經過對倉庫貨物的往年銷量表以及貨物的基本信息表研究分析,我們認為,對于配送中心來說,某種產品的年銷售額可以直觀地反應某種產品的重要程度,研究ABC的分類步驟如下:

第一步,計算:

1.計算每一種產品的年銷量金額:

2.計算全部商品年總銷量金額:

3.計算每種產品年銷量金額占年總銷量金額比:

第二步,制作ABC分析表,計算累計頻率由大到小排序。

第三步,根據累計頻率表,制作ABC分析圖。

第四步,ABC分類完成后,根據每種產品年銷量來進行ABC各類內部之間的排序。

2.2.1存儲儲位設計及指派

存儲儲位主要分為兩部分區域:立體倉庫存儲儲位和普通貨架存儲儲位。

對于立體倉庫存儲儲位來說,本研究將各類產品指派的標準如下:

1.基礎:為了使每個堆垛機工作量大致相同,使每種產品均勻地放在每一排(排:水平于地面),確保某個堆垛機不會因為貨位安排不合理過度使用而損壞,也不會產品分布不均勻導致其他堆垛機閑置造成時間成本的提高。

2.分區而治:將同一種公司的同類產品盡量放在一起,保證調用時的效率。

3.使A類產品均勻地分布在靠近出庫口底層的位置。因為A類產品周轉率最高,根據“兩點之間直線最短原則”將其放置在離出庫口最近的位置,最大程度地提高了A類產品在出貨時的效率,減少了堆垛機工作的路徑和時間。

4.使C類產品均勻地分布在靠近入口頂層的位置。C類產品周轉率最低,出貨頻率較低,品種數量占比很大,入庫時需要調用堆垛機的次數相對較多,這樣安排能使堆垛機在對C類產品進行入庫操作時最小化減少時間成本提高堆垛機路徑優化效率。

5.使B類產品均勻地分布在立體倉庫正中心偏左位置。B類產品周轉率和產品種類居于A和C類產品中間,根據A、C兩類指派原則與方法容易分析到B類產品的指派。

2.2.2揀貨儲位的設計及指派

揀貨儲位主要有兩種:電子貨架揀貨區和閣樓貨架揀貨區。

對于電子標簽貨架來說,儲位設計及產品指派的標準如下:

1.將A類產品放置在電子貨架揀貨區中,保證揀貨過程中的揀貨效率。

2.分區而治:將同一種公司的同類產品盡量放在一起,保證調用時的效率。

3.擺放層數:由于電子標簽貨架只有兩層且每層層高安排合理,故不做具體放置要求。

對于閣樓貨架揀貨區來說,儲位設計及產品指派的標準如下:

1.由于B的周轉率比C較高,B1區靠近傳送帶,故B1區貨架位置優于B2區,將B類產品放置在B1區左側貨架位置,C類產品放置在B2區左側貨架位置。

2.分區而治:將同一種公司的同類產品盡量放在一起,保證調用時的效率。

3.擺放層數:將B類商品盡量放置在貨架中層方便揀貨員提高揀貨效率。

由于C的周轉率較低,將C類商品放置在下層或者上層。

根據以上思想,做出如下的貨物儲位安排:

1.立體倉庫儲位設計方案:(見圖1)

區域劃分原則:同類貨物離出貨口空間距離大致相同,A類貨物離出貨口最近,B類適中,C類最遠

結論:將所有A類貨物放在上圖中左側三角形區域

將所有B類貨物放在上圖中間梯形區域

將所有C類貨物放在上圖中右側梯形內

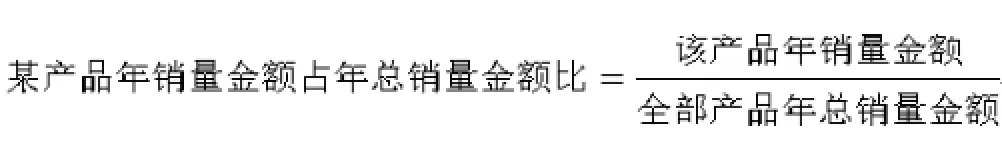

2.普通貨架區儲位設計方案(見圖2)

圖2 普通貨架區儲位設計方案

普通貨架特點:在視野范圍內,易于監管、便于盤存

結論:將A類貨物放普通貨架區存儲

安排原因:A類貨物周轉率大、價值較高、需要重點監管,以免貨物損壞、丟失造成的損失

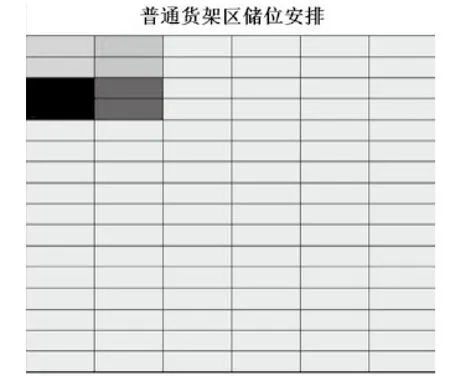

3.閣樓貨架儲位設計方案(見圖3)

圖3 閣樓貨架儲位設計方案

閣樓貨架揀貨B1區:放置B類商品,卓悅電磁爐等5種商品

閣樓貨架揀貨B2區:放置C類商品,卓越榨汁機等11種商品

2.3作業流程優化

在整個作業流程中,揀貨因訂單的不同會存在諸多的多樣性,占整個作業流程最大比重(如下圖),因此,我們把優化重點放在揀貨這個具體流程,對揀貨方式和揀貨路徑進行了優化。

2.3.1揀貨方式

將該物流中心收到的訂單數據進行處理,按產品種類、每個收貨人、產品ABC類型進行統計分析。

根據訂單分析表結果,分析產品ABC類型,選擇揀貨時的揀貨儲位及存儲儲位。

根據訂單分析表結果,分析訂單中的所有產品的體積大小尺寸和規格,結合碼盤方式,得到每種貨物在碼盤時最多可堆放數量進行分析,進而分析選擇揀選方式。

分析:對于小件物品,為了在同一時段達到最高的揀貨效率、節約時間成本,本研究采用以分類為前提的播種式分揀為主(即分播),與智能訂單波次合單+揀選復核區二次揀選相結合的模式。

即揀選模式:PDA手持RF射頻揀貨技術+智能訂單波次合單處理+電子標簽分播模式

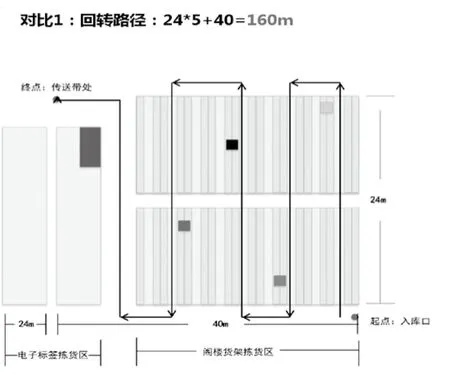

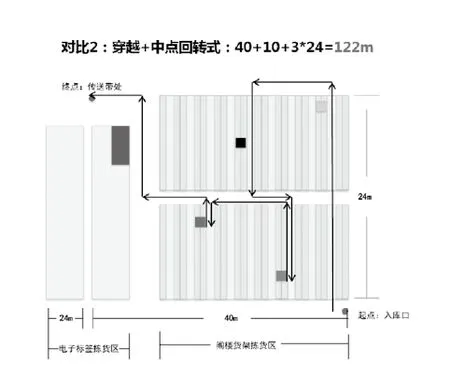

由此,為了提高揀貨的工作效率,我們對揀貨的路徑進行了優化,現倉庫采用的揀貨路徑有兩種:回轉路徑和穿越十中點回轉式路徑,對倉庫的布局進行合理的假設,我們得到如下的揀貨路徑:(見圖4、5)

圖4 回轉路徑揀貨路線圖

圖5 穿越+中點回轉式揀貨路徑圖

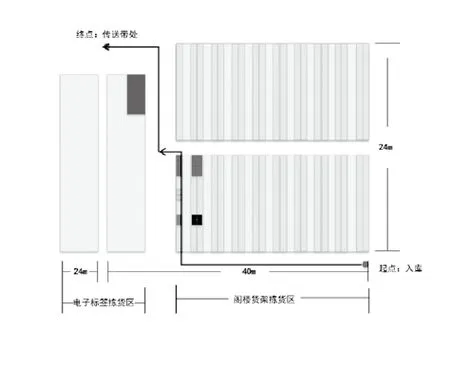

針對上述兩中揀貨路徑存在的問題,我們對揀貨路徑進行了如下優化:(見圖6)

通過上述優化,現有的揀貨路徑總長為:24+40=64m,相比于回轉路徑提高了150%,相比于回轉式揀貨路徑提高了90.6%。

總結

圖6 優化方案

第三方物流公司服務優化方案對整個物流供應鏈的效率有著決定性的影響,國內對于物流系統的優化研究已經相當成熟,本文在了解現有倉庫的運行模式的基礎上,進行了適當的數據模型假設,并進行研究分析,在較短的時間內驗證了方案的合理性,本文在前人研究的基礎上,針對預測不準造成的缺貨損失,貨位安排不合理,揀貨效率低等亟待解決的問題,運用現有的技術和智能算法,提出了優化方案,為第三方物流服務公司的改進提出了可參考建議。

(作者單位:大連理工大學)

★簡訊★

京東發布智慧供應鏈戰略

近日,京東集團首次對外發布了“Y-SMARTSC”京東智慧供應鏈戰略,圍繞數據挖掘、人工智能、流程再造和技術驅動四個源動力,形成覆蓋“商品、價格、計劃、庫存、協同”五大領域的智慧供應鏈解決方案。京東表示,到2017年底,預計自動化商品補貨在核心品類中將覆蓋80%以上的采購場景;日常的非促銷價格調整80%以上可以由系統自動處理;同時,將有百家企業介入開放的京東智慧供應鏈系統,提升智慧運營能力。此外,京東宣布攜手供應鏈領域的專業合作伙伴成立“京東供應鏈學院”,在三年內讓京東成為國內擁有最多專業零售供應鏈人才的企業。