計算機同步控制設備在大型鋼圍堰下放施工中的應用與管理

盛小勇+彭琳琳+謝德寬

摘 要:傳統鋼圍堰下放施工需采用大型浮吊作為施工設備,而在保證通航或者大型船舶設備無法進駐的河道上,傳統大型浮吊設備無法滿足要求。本文以嘉紹大橋主墩鋼圍堰施工為依托,介紹了計算機同步控制設備在嘉紹大橋施工中的應用,總結同步下放設備的控制技術、操作要點以及設備管理思路,為同類工程大型設備的選擇與應用管理提供借鑒。

關鍵詞:計算機同步設備;連續千斤頂;大型鋼圍堰;設備管理

中圖分類號:U655.54 文獻標識碼:A 文章編號:1006—7973(2017)05-0069-03

隨著橋梁施工技術的發展,配套的橋梁設備及施工裝備技術水平也得到不斷發展,對橋梁施工設備管理人員的專業素質和專業管理水平提出了越來越高的要求。尤其在專業設備的選擇和管理上,需要根據施工方法選擇安全性高、操作容易、便于管理的專業橋梁施工設備。筆者結合自身嘉紹大橋下放設備選擇和過程控制管理的工作經歷,為橋梁設備管理提供思路。

1 工程背景

嘉紹大橋主航道橋為世界上首座六塔獨柱四索面分幅鋼箱梁斜拉橋,橋址位于錢塘江河口尖山河段,為世界三大強潮河口之首,具有河床寬淺、潮強流急、涌潮洶涌、河床變化劇烈的特點。最大涌潮潮高可達3m,最大潮差達8.59m,涌潮產生的水壓力可達70kPa,橋位附近涌潮流速可達9.0~10.0m/s。 主墩承臺采用雙臂鋼圍堰施工,最大的鋼圍堰內壁直徑大40.65m,高26.0m,入土深度約10m,圍堰整體重量達800t,分兩節進行沉放。

2 下放系統及設備的選型

大型圍堰采用整體沉放或分節拼裝、分次沉放的施工工藝,根據其施工設備的不同主要有以下3種施工方法。

(1)方法一:采用大型起重設備進行圍堰沉放

(2)方法二:采用連續千斤頂進行圍堰沉放

(3)方法三:采用卷揚機進行圍堰沉放

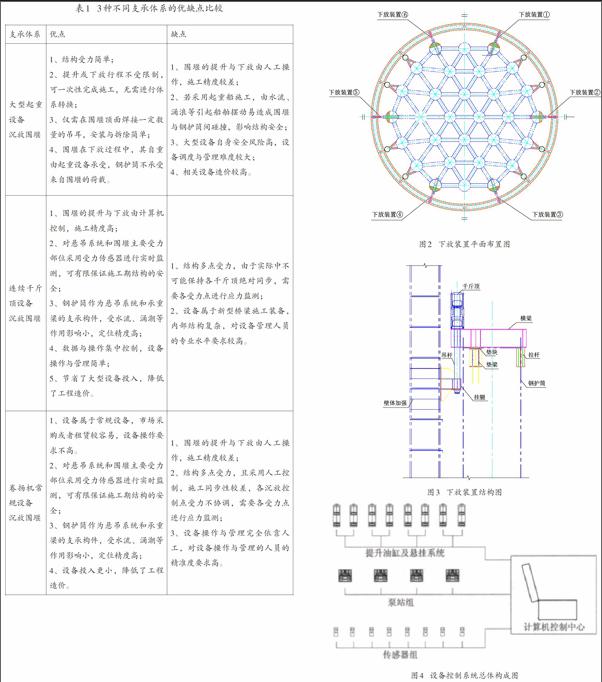

而嘉紹大橋由于涌潮強烈,工況條件極其特殊,采用常規下放程序存在較大的姿態失控風險:河床沖淤變化劇烈,圍堰刃腳范圍內泥面高差大,下放前平均高差已超出2m,僅靠導向定位裝置難以保持圍堰平穩著床;圍堰下沉后進一步加大局部沖淤變化,實際施工監測數據也表明,一個潮水沖刷可達5m,淤積可達3m,圍堰刃腳入土深度極度不均衡,迎潮面刃腳長時間懸空,終沉僅余3m進尺時仍有部分刃腳脫空,圍堰傾斜趨勢明顯,定位系統和圍堰結構難以承受由此產生的擠壓力。經研究,嘉紹大橋鋼圍堰施工確定采用連續千斤頂下放體系,同時利用全過程計算機控制技術,確保圍堰沉放過程中實現圍堰同步提升或下沉,即提吊裝置自鋼圍堰提吊、下放、著床到最終就位全過程均參與作用,通過計算機控制中心隨時調整圍堰姿態,精確控制下沉狀態實,該下放設備有如下特點:①用同步千斤頂控制系統,可實現圍堰的整體上升及下放,避免傳統設備依靠人工操作上升或下放行程不一致導致單點受力過大或圍堰的整體傾斜;②由于千斤頂的精度較高,控制性較強,可精確實現圍堰的整體上升或下放;③整個下放裝置安裝與拆除均可在圍堰內實現,受圍堰外圍水文影響較小,且還有可實現結構的實時監測。④設備系統操作簡單,由一名專業人員即可實現設備的集中控制,控制數據實時反映在集中控制系統。設備管理相對較為簡單。

3 下放系統的設計

根據圍堰自重及外界荷載情況計算分析,安裝到位的鋼圍堰整體重量約870t。采用8個吊掛點每點1臺,共8臺350t的液壓千斤頂進行沉放作業,另增加1臺備用。計算機同步控制連續千斤頂下沉系統由8臺350t連續千斤頂、4個液壓泵站、8套傳感器和計算機控制系統及配套懸掛裝置組成;單套沉放設備系統為1套主從隨動控制液壓提升系統,該系統主要由提升千斤頂,液壓系統和同步控制系統構成,它具有激光精密測距和計算機準確控制的功能。適用于超大、超重、超高結構的整體吊裝,其同步精度達毫米級。

3.1 千斤頂下放設備的支撐體系

下放裝置結構設計

3.2 計算機同步控制設備介紹與安裝管理

支承體系控制系統由提升油缸及懸掛系統、泵站系統、數據采集系統和PC終端控制系統組成。荷載控制及行程控制系統,如下圖示。

整個設備系統由于全部采用計算機控制系統,集成化程度高、重量輕,在施工安裝過程中,將千斤頂系統、控制系統、泵站系統、錨點系統及附屬系統獨立采用吊車安裝到位。安裝到位后,進行系統的調試工作,調試正常即可進行下放試驗和施工。

4 下放設備試驗及施工

4.1 下放設備的試提試驗

為了確保鋼圍堰整體順利下放,首先進行鋼圍堰同步下放相關的試驗,以檢驗鋼圍堰結構的安全性并獲得下放經驗。具體的工藝試驗包括單點試提試驗、整體試提試驗。

4.1.1 單點試提試驗

采用對各個吊點分別進行分步試提升方法進行鋼圍堰的單點試提試驗。通過單點試提試驗,檢測鋼圍堰承重梁及掛腿結構的強度和穩定性,確保鋼圍堰結構在下放過程中承重系統無較大的變形和破壞,同時檢查各千斤頂的性能。分步試提升的荷載分別為理論計算荷載的20%、40%、60%、80%、100%、120%。每級荷載當提升到位后持載30 分鐘。

4.1.2 整體試提試驗

按照理論計算荷載的20%、40%、60%、80%、100%分級對6 個吊點同時進行加載,進行鋼圍堰整體試提試驗,以檢驗鋼圍堰結構的強度和穩定性,確保鋼圍堰結構在下放過程中無較大的變形和破壞,同時檢查各千斤頂的性能、對千斤頂設備的影響,確保下放過程中鋼護筒的穩定。另外,可檢測千斤頂的同步性,包括位移同步性和荷載同步性,檢驗并完善其調平措施,優化修正系數,為整體下放提供有效的參考資料。

整體試提試驗中還需測量監控、調整圍堰的平面位置和垂直度,為正式下放做好充分準備。

整體提升離開拼裝平臺20cm 后持荷1 小時,檢查圍堰平面位置、垂直度、壁體結構、承重梁、掛腿、千斤頂荷載情況、傳感器是否有效,圍堰下放區域是否有障礙物等,檢查無誤后,立即組織人員拆除拼裝平臺,等候潮水準備正式下放。

4.2 下放施工

首先通過6只千斤頂同步將圍堰頂升20cm高,通過千斤頂油表及計算機控制系統以確保控制各千斤頂同步受力,然后開始割除拼裝平臺。

下放過程中用1臺油泵控制2臺千斤頂,保證下放同步及各頂受力均勻。發現個別頂受力過大時,需停止排查出故障后繼續下沉,切忌盲目快速下沉。

下放速度按單個頂行程按30cm控制,單個行程平均按3min控制連續下放,過程中時刻監測各頂受力情況,直至下放到位。

4.3 設備操作注意事項

(1)液壓千斤頂在使用前應擦拭干凈,并應檢查各部件是否靈活,有無損傷,在有載荷時切忌將快速接頭卸下,以免發生事故及損壞部件。

(2)液壓千斤頂在使用前應放置平整,不能傾斜,底部要墊平,嚴防載荷偏移而使液壓千斤頂傾斜或翻倒,可在液壓千斤頂底部墊堅韌的枕術或鋼板來擴大承壓面積,以免陷落或滑動而發生事故;切勿用有油污的木板或鋼板作為襯墊,防止受力時打滑,發生安全事故;重物被頂升位置必須是安全、堅實的部位,以防損壞設備。

(3)使用液壓千斤頂時,應先將鋼圍堰先試頂起一部分,仔細檢查液壓千斤頂無異常后,再繼續頂升重物。若發現墊板受壓后不平整、不牢固或液壓千斤頂有傾斜時,必須將液壓千斤頂卸壓回程,及時處理好后方可再次操作。

(4)在頂升過程中,應隨重物的不斷上升及時在液壓千斤頂下方鋪墊保險枕木架,以防液壓千斤頂傾斜或引起活塞突然下降而造成事故,下放重物時要逐步向外抽出枕木,枕木與重物間的距離不得超過一塊枕木的厚度,以防意外!

(5)鋼圍堰下放到位后,及時進行受力體系轉換,液壓千斤頂不可作為長時間單獨支承設備。

5 結語

本文通過方案比選優化,采用計算機同步控制連續千斤頂系統,在圍堰沉放過程中實現了圍堰安全、同步、連續提升或下沉。作者作為設備的技術人員,與橋梁施工技術人員一起對橋梁施工專業裝備和工藝進行匹配性的比選,并結合自身多年的設備管理經驗和專業技能,提供了鋼圍堰下放的設備專業技術支撐。同時,對下放設備過程的操作同步性和安全性進行了重點監控,確保了下放過程安全。建議后續大橋橋梁施工過程,設備專業管理人員提前介入施工工藝比選和討論,才能后后續施工中設備的進場和現場管理提供有力的支持。本工程的設備管理為后續大型鋼圍堰下放的設備選型和管理提供了良好的借鑒。

參考文獻:

[1] 唐衡,王喜蓮. 強涌潮區大型雙壁鋼圍堰施工關鍵技術創新及應用[C].中國交通建設2012年現場技術交流會論文集(上)

[2] 張鵬飛.液壓千斤頂連續下放安裝大型雙壁鋼圍堰施工技術研究[J].城市建筑.2015年12期