基于PLC控制機械手基本設計

徐海洋

摘 要:本文結合機械手的工作過程原理和控制要求,設計了基于PLC控制的機械手,重點介紹了控制系統的設計思路、PLC的選擇以及PLC程序設計。

關鍵詞:可編程控制器(PLC) 機械手 控制

中圖分類號:TH11 文獻標識碼:A 文章編號:1003-9082 (2017) 04-0224-02

一、機械手的工作過程及控制要求

1.機械手的基本結構

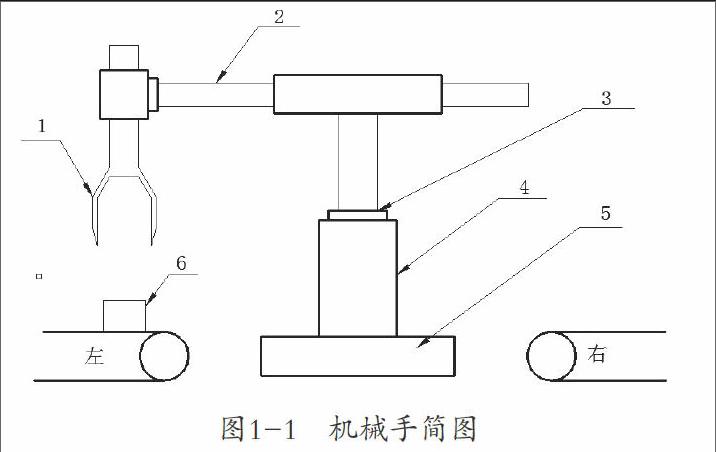

機械手是一個水平、垂直運動的機械設備,有上升、下降運動,左移、右移運動和夾緊、放松動作和位置控制。本設計中的機械手采用上下升降加平面轉動式結構,機械手的動作由氣動缸驅動,氣動缸由相應的電磁閥來控制,電磁閥由PLC控制驅動執行元件完成,能十分方便的嵌入到各類工業生產線中。圖1-1為機械手簡圖,其中 1-執行氣爪,2-水平伸縮氣缸,3-旋轉軸,4-豎直氣缸,5-底座,6-工件。

機械手的基本結構由感知部分、控制部分、主機部分和執行部分四個方面組成。采集感知信號及控制信號均由氣動缸驅動。主機部分采用了標準型材輔以模塊化的裝配形式,使得氣動機械手能拓展成系列化、標準化的產品。由于采用了模塊化拼裝結構,可組成立柱型氣動機械手、門架型氣動機械手及滑塊型氣動機械手,及其它各種類型的機械手。氣動機械手具有三個自由度,即水平(Z)方向自由度、垂直(Y)方向自由度和旋轉自由度,并可以采用多種靈活的控制方案。

2.機械手的控制要求

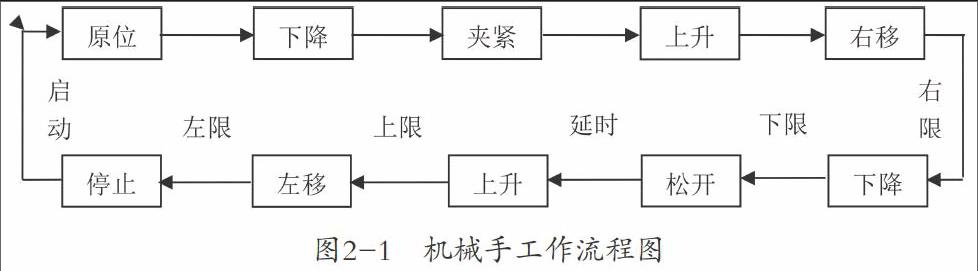

根據要求:機械手初始位置在原點位置,每次循環動作都從原點位置開始,完成上升、下降運動,左移、右移運動和夾緊、放松動作和位置控制,并能實現手動操作和自動操作方式。當機械手在原點位置下啟動按鈕,系統啟動,左傳送帶運轉。當光電開關檢測到物品后,左傳送帶停止運行。根據分析可得出機械手的工作流程圖,如圖2-1所示。

機械手的操作方式分為手動操作和自動操作,自動操作又分為單周期操作和連續操作方式。

2.1 機械手的自動運行:

① 下降:② 加緊工件:③ 上升: ④ 右移: ⑤ 下降:⑥ 放松工件:⑦ 上升: ⑧ 左移:⑨ 回到原位又開始新的工作循環周期。

2.2 機械手的手動運行

手動運行是指機械手的上升、下降、左移、右移及夾緊操作通過對應的手動操作按鈕控制,與操作順序無關。

二、機械手PLC控制的設計

1.設計思路

考慮到機械手的通用性,同時使用點位控制,因此我們采用可編程序控制器(PLC)對機械手進行控制。當機械手的動作流程改變時,只需改變PLC程序即可實現,非常方便快捷。

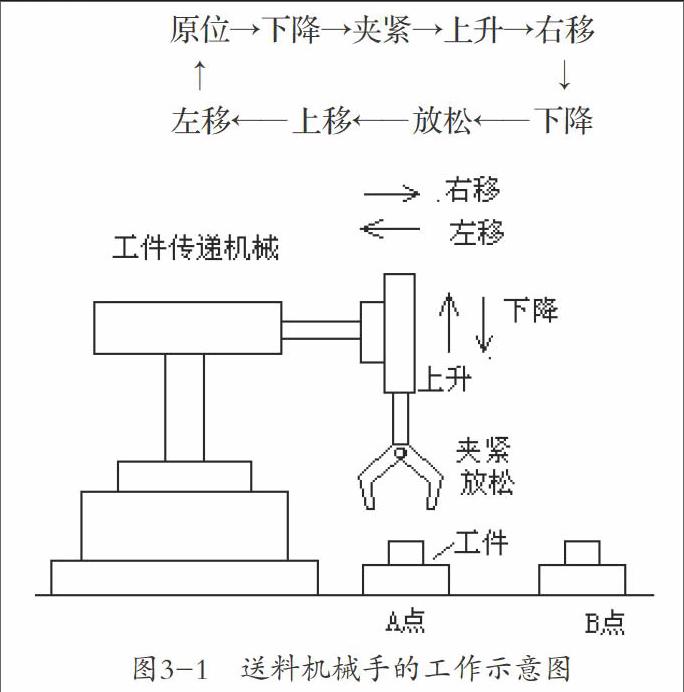

送料機械手的動作示意圖如圖3-1 所示。啟動控制有2種,1個由啟動開關安裝在現場,1個由通過組態王軟件控制。在控制面板上,安裝一個檔位開關,分手動和自動兩大檔位,手動擋包括調試和回原位兩檔,自動擋分單步、半自動和全自動三檔,要求自動擋的操作必須在回原位的基礎上才能進行。

2.PLC的選擇

該機械手的控制為純開關量控制,且所要的I/O點數不多,因此選擇一般小型抵擋機即可。由于所要的I/O點數為15/6點,考慮到機械手操作的工藝固定,PLC的I/O點基本上可不留裕量。

由于不同記性的PLC,其I/O點的編號不同,因此應根據所選擇的機型,對PLC的I/O點分配編號。如圖所示的編號。

3.PLC程序設計

為了便于編程,先繪制出整個控制程序的結構框圖,如圖3-1所示。

在該結構框圖中,當操作方式選擇開關置于“手動”時,輸入點X407接通,其輸入繼電器常閉接點斷開,執行手動操作程序。

由于手動程序和自動程序采用了跳轉指令,因此在著兩個程序段可以采用同樣的一套輸出繼電器。

用移位器編程:由于自動操作的控制比較,不容易直接設計出梯形圖,因此可以先畫出自動的操作流程圖,用以表明動作的順序和條件,如圖3-2。

圖3-2中,矩形方框代表完成某一動作的控制程序,方框之間的箭頭線用以表示程序的轉換,箭頭線上的小橫線用以表示轉換的條件。

當機械手處于原點時,壓下上限位開關和左限開關,輸入點X402和X404接通,產生原點指示輸出。

根據自動操作的流程圖,就可以設計自動操作的梯形圖如圖3-3所示。

梯形圖的控制原理:

3.1連續及單周期操作

在連續及單周期操作方式下,單步輸入點X410斷開,輸入繼電器X410常閉接點閉合,將位移寄存器的位移輸入直接接入輸入端。

當機械手處于原點時,壓下上限位開關和左限位開關,輸入點X402和X404接通,Y435接通,原點指示燈亮。

① 按下起動按鈕,M120接通并自保,移位器數據輸入端接通,M100置“1”,Y430接通,下降電磁閥得電,機械手下降。

② 下降到底碰到下限位開關時,輸入繼電器X401接通,Y430斷開,下降停止,同時產生移位信號,將M100的“1”態移到M101。M101的常開接點將Y431接通,夾緊電磁閥的電,機械手夾緊工件,T450開始計時。同時,M101的常閉接點將移位寄存器數據輸入端斷開,使M100置“0”。

③T450延3s后,其常開接點閉合,產生移位信號,將M102置“1”,M101置“0”。M102的常開接點將Y432接通,上升電磁閥得電,機械手上升。同時,M102的常閉接點將移位寄存器數據輸入端斷開。

④上升到頂碰到上限位開關時,輸入繼電器X402接通,Y432斷開,上升停止,同時產生移位信號,將M103置“1”,M102置“0”,M103的常開接點將Y433接通,右移電磁閥得電,機械手右移。同時,M103的常閉接點將移位寄存器數據輸入端斷開。

⑤ 右移到位碰到右限位開關時,輸入繼電器X402接通,Y432斷開,右移停止,同時產生移位信號,將M104置“1”,M103置“0”。M104的常開接點閉合,若此時右工作臺無工件,則光電開關因露光而導通,其常開接點使輸入繼電器X405接通,Y430再次接通,機械手下降。同時,M104的常閉接點將移位寄存器數據輸入端斷開。若右工作臺有工件,則光電開關因遮光面斷開,X405斷開,Y430不能接通,機械手暫停等待。

3.2設計小結

機械手采用PLC控制技術后,操控簡便,系統線路簡單,系統運行穩定,大大提高了系統的自動化程度,提高了控制系統的可靠性,同時還能根據不同用戶的需求對其功能進行擴展,提高了工作效率及檢測準確性。

參考文獻

[1]李壯云.液壓元件與系統.北京:機械工業出版社,2005.

[2]張玉芝.PLC在機械手控制系統中的應用[J].山東紡織經濟,2005

[3]范金玲.基于PLC的氣動機械手控制系統設計[J].液壓與氣動,2010

[4]李懷智.試析PLC自動化控制系統的優化設計[J].中國新技術新產品,2011