淺談民用航空薄壁結(jié)構(gòu)件加工方法與應(yīng)用

江宏志

(沈陽飛機工業(yè)(集團)有限公司,沈陽 110850)

1 航空薄壁結(jié)構(gòu)件

薄壁結(jié)構(gòu)是由薄板、薄殼和細長桿件組成的結(jié)構(gòu),能以較小的重量和較少的材料承受較大的荷載。薄壁結(jié)構(gòu)件區(qū)別與板金擠壓敲擊成型零件,現(xiàn)代飛機的設(shè)計為了極大程度減輕飛機重量并且保證飛機的結(jié)構(gòu)強度,薄壁結(jié)構(gòu)件應(yīng)用越來越廣泛。本文以A320翼肋數(shù)控加工為例進行研究與分析,如圖A320翼肋最薄處腹板、側(cè)壁、緣條厚度均不到1mm,側(cè)壁與緣條均為雙曲結(jié)構(gòu),加工中容易變形,輪廓度公差+0.38mm~-0.127,加工中不易于保證,切削速度過快容易導(dǎo)致電導(dǎo)率超差,影響加工效率和質(zhì)量。

圖1 A320翼肋產(chǎn)品圖

2 航空薄壁結(jié)構(gòu)件加工難點分析

對A320翼肋薄壁件數(shù)控加工的難點進行如下分析:

(1)零件表面質(zhì)量問題,如零件表面粗糙度問題;

(2)零件行狀、位置尺寸問題,如消除零件加工過程中內(nèi)應(yīng)力的影響因素,內(nèi)外形輪廓度 +0.38mm~-0.127的保證,薄壁零件腹板±0.1mm公差的保證,切斷零件帶刀問題;

(3)切削效率提高帶來的切削熱問題:如電導(dǎo)率值37.6%~42.0%IACS的保證。

3 問題分析及解決方案

3.1 零件表面質(zhì)量問題

要求:粗糙度達到▽3.2

分析:零件加工完成后,腹板面或側(cè)壁出現(xiàn)粗糙度達不到要求的情況。

解決方案: (1)保證零件排刀Dr<D-2r;(2)保證精加工零件外形所選刀具長度L>Da;(3)合理的切削參數(shù)。切削參數(shù)的選擇需要綜合考慮,對于不同的刀具材料加工不同的零件材料時選用的切削參數(shù)不同。另外,對于不同的加工目的,選取的切削參數(shù)也不同,粗加工是為了去除大部分余量,因此,切削參數(shù)要盡可能的選取上限值,精加工為了保證零件的尺寸,則需要選取合適的加工參數(shù)。

銑切加工中經(jīng)常使用的參數(shù)如下:

Vc—銑削速度(m/min)

Dc—銑刀直徑(mm)

N—銑刀轉(zhuǎn)數(shù)(r/min)

Fz—每齒進給量(mm/z)

Vf—進給速度(mm/min)

Z—銑刀齒數(shù)

Ae—切削寬度(mm)

Ap—切削深度(mm)

這些參數(shù)中相互關(guān)系為:Vf=Fz×N×ZVc=π×Dc×N/1000

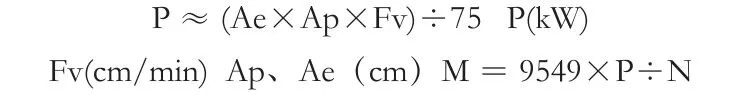

對于鋁合金的加工,主軸消耗的功率P與主軸扭矩M與切削參數(shù)的相互關(guān)系如下:根據(jù)刀具樣本提供的切削參數(shù),通過計算得出如下表:

表1

3.2 零件形狀、位置尺寸問題

要求:內(nèi)外形均勻釋放應(yīng)力;切削過程沒有讓刀現(xiàn)象。

分析:單面切削加工量過大,導(dǎo)致零件應(yīng)力釋放,產(chǎn)生變形;薄壁腹板按照常規(guī)精銑腹板,會出現(xiàn)將腹板帶起或無切削量現(xiàn)象。

解決方案:1用POCKETING模塊進行編寫內(nèi)外形程序;采用內(nèi)外形分層切削,盡量避免單邊直接切削到量; 2留1.5-2.5mm余量分一層進行精銑腹板加工;采用“橫向撕紙法”進行切斷,如右圖切斷留有0.10mm,依然保持連接強度,而沒有出現(xiàn)撕裂情況出現(xiàn)。

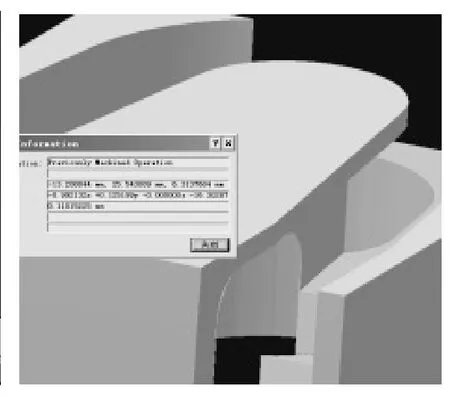

圖2 局部零件刀具切削軌跡圖

圖3 局部零件切削演示圖

3.3 切削效率提高帶來的切削熱問題

要求:零件加工后超聲波探測不超過規(guī)定范圍。

分析:由于清理鋁屑不及時,由于冷卻液沒有完全噴灑在切削局部,導(dǎo)致零件切削局部過燒等現(xiàn)象。

解決方案:改為立式高速加工,轉(zhuǎn)變?yōu)榕P式高速機床加工,臥式高速機床在零件加工過程中,由于重力作用,鋁屑不會出現(xiàn)堆埋現(xiàn)象,冷卻液完成可以充分帶走切削熱,從而滿足規(guī)范要求。

4 結(jié)束語

通過對A320翼肋項目薄壁結(jié)構(gòu)件問題進行分析,并充分利用車間本身的資源,根據(jù)不同的刀具計算切削參數(shù),并且采用完全無真空吸附的方式加工薄壁零件,其中解決了在高速切削過程中零件受切削力作用帶起零件,切斷零件時難以將零件與毛坯分離等問題,實現(xiàn)零件正常切削和輔助加工并行操作,提高2-3倍的加工效率。