曳引機轉子生產線產能提升研究

劉成文,楊志陽,柏 陽

(淮海工學院 機械與海洋工程學院,江蘇 連云港 222005)

某公司永磁同步無齒輪曳引機轉子生產線設計產能為每天250 臺。近年來,隨著電梯市場需求增加,曳引機年銷售量不斷上升。為滿足日產量的需求,據測算,需要將曳引機轉子生產線產能提高到每天340 臺。因此,擬通過轉子線現狀分析,運用IE 方法,找出不合理的生產方式,不協調的人機作業關系,不必要的浪費和等待。運用工業工程相關理論知識,改進作業標準,優化作業順序,降低各工位C/T 時間,減少浪費和等待,達到日產能340 臺的改善目標。

1 轉子生產線現狀分析

轉子組件包含的零部件有轉子、軸承、磁鋼片、銅壓板、盤車齒圈和曳引輪。其裝配工藝程序主要有軸承壓裝、轉子翻轉、貼磁、鎖銅壓板、熱套軸承、熱套曳引輪、冷壓曳引輪和檢查等一系列工序。為確定瓶頸工序與未達標工序做準備,繪制轉子組件工藝程序如圖1 所示。

圖1 曳引機轉子生產工藝程序

運用標準工時測定法對轉子生產線6 個主要加工工序進行標準工時的測定與計算。運用平準化法確定評定系數,綜合考慮確定各工位的寬放率為15%,歸納各工序標準時間見表1。

表1 曳引機轉子生產線加工工序標準時間表

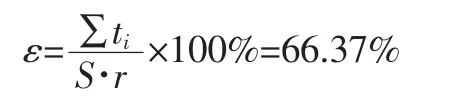

由表1 可得轉子生產線平衡率為:

可見,轉子線各加工工序間存在嚴重不平衡,且可知貼磁工序為瓶頸工序。且由于目標產能為340 臺,目標C/T 值為1.412min。其中的熱套軸承工序和曳引輪裝配工序為未達標工序。

2 轉子生產線的優化改善

2.1 瓶頸工序的分析改善

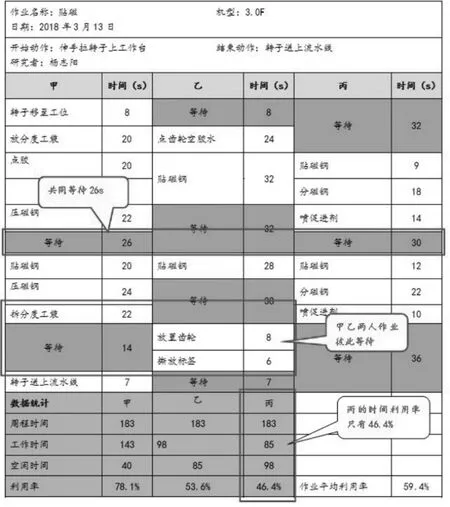

已知貼磁工序是曳引機轉子生產線的瓶頸工序,對貼磁工序環境觀察記錄并運用操作分析法進行分析,見圖2。

通過分析發現主要存在以下問題:

(1)第二次貼磁前存在一段三人共同等待時間26s;

(2)甲和乙部分作業相互等待,是否可以重排作業順序;

(3)丙的時間利用率太低,只有46.4%;

(4)分度工裝無專門放置位置,分磁工作臺物料凌亂;(5)線邊物料堆放雜亂。

對問題1)進行“5W1H”提問,見表2。

通過提問,首先確定貼磁工序兩極鋼磁片可以并應盡可能提前分別裝配好待用。

其次,貼磁工序共有兩個工作臺,5 人操作,3 人做標準線貼磁,2 人做混裝線貼磁。另有2 人專門做分磁作業。考慮將分磁作業合并由1 個人完成,該操作著的時間利用率為46.4×2=92.8%,省下來的1 個人輔佐貼磁工序,提高貼磁效率。

表2 5W1H 提問

圖2 貼磁工序操作分析

第三,改進分磁工作臺的設計。測量兵確定磁鋼片的磁場安全距離為前后間距150 mm,左右間距180 mm,上下間距200 mm。設計新的分磁工作臺規格為1600 mm×500 mm×1080 mm;每個分磁工作臺下面整齊放置六個分度工裝,備用磁鋼片根據以往每日使用量,減少數量放置在備用磁鋼放置架上。

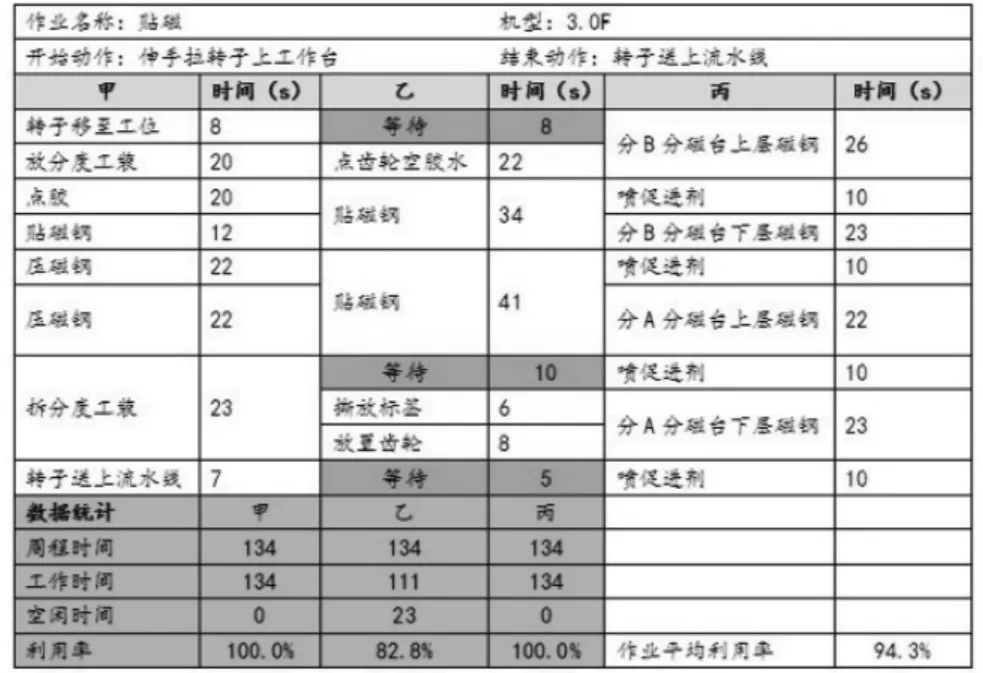

通過作業順序調整和工作臺改進,預計可以縮短工作時間183-134=49s。甲和丙時間利用率達到100%,乙的時間利用率也從原來的53.6%提高到82.8%。如圖3 所示。

圖3 優化后的貼磁工序操作分析

2.2 熱套軸承工序的分析改善

根據圖3 和現場的實際測量觀察,熱套軸承工位主要有如下幾個問題:

(1)拆卸軸承軸套花較多時間,放置包裝袋的垃圾桶太大,而且很容易就滿。

(2)軸承放置小車設計不合理,底層軸承人要彎腰到很低才能拿到而且軸承比較重。軸承、軸套每天配送一次,導致每次配送量太多,物料堆放混亂。

(3)轉子翻轉要耗費接近一半的時間,人要在一旁監視,防止轉子滑落砸壞機器。

通過分析,提出改善措施:

(1)對軸承小車作改進設計,軸承軸套成套配送,增加配送批次,減少每批配送數量。設計軸承小車整車尺寸規格為1500 mm×540 mm×1140 mm,分為四層,上三層放置標準線機型軸承,底層放置大功率機型軸承,四層托板都設有導軌,可將托板拉出60%,方便拿取軸承。將軸承去包裝和軸套成套配送,每層可放15 套,一車可以放置60 套。每天配送6 次,共360 套。實現單元化生產,減少生產線物料堆放。使用新設計的軸承小車后,可將原先拆卸軸承包裝盒的時間去除,平均減少10 s。

(2)購買新型翻轉機,提高效率,減輕勞動強度。轉子翻轉時間太長屬于設備功能不足,未能自動定位、自動識別翻轉和無防護裝置,需要人員全程操作,翻轉周期時間太長,所以考慮重新購買新型翻轉機。通過與供應商的交流決定購買氣動翻轉機。應用氣動翻轉機可使轉子翻轉由原先的30s 縮減到15 s,無需人員動手操作。預計熱套軸承工序C/T 時間可從2.10 min 減少到1.27min。

2.3 曳引輪裝配工序的分析改善

曳引輪裝配工序問題主要集中在熱套曳引輪工位,根據現場觀察和測得的時間分析,有兩個問題較為突出:

(1)曳引輪加熱時間過長;

(2)緊固螺栓作業用時過長。

考慮改進措施:

(1)更換加熱器,增大功率,提高加熱速度。

(2)引進四軸同步自動擰緊機,一次性將四顆螺栓同時打入,并完成扭力測定。

改善后,熱套曳引輪工位的C/T 時間可以從原來的2.64 min 降到1.64 min,縮短1 min。在冷壓曳引輪工位不變的情況下,曳引輪裝配工序的平均C/T 時間減少到1.37 min,低于轉子線目標C/T 時間1.412 min,曳引輪裝配工序優化改善工作完成。

3 轉子生產線改善效果

轉子線經過一系列優化改善后,整體生產能力得到了較高的提升。主要表現為貼磁工序、熱套軸承工序和曳引輪裝配工序C/T 時間的降低,工人等待時間的減少,線邊物料大幅減少。

整條轉子生產線改善后工時如表3 所示。

表3 改善后工時表

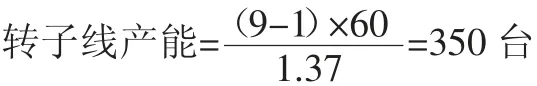

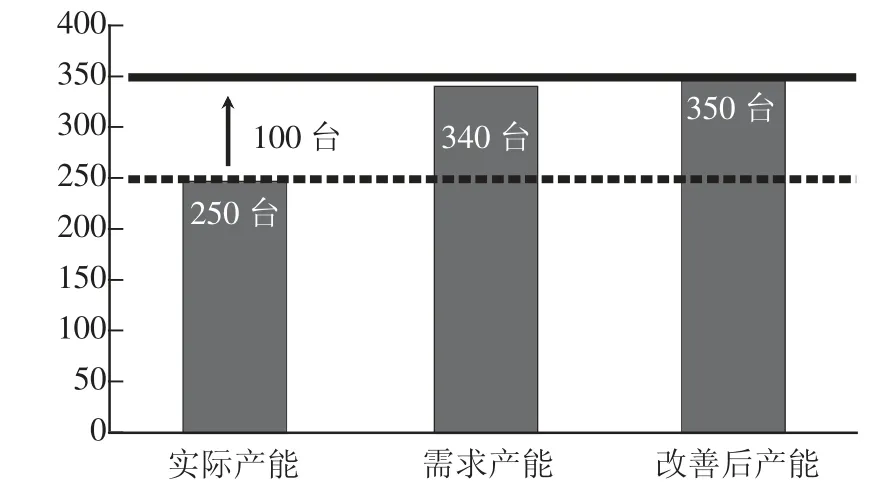

轉子生產線的C/T 時間也由原來的2.496 min 減少到1.37 min。改善后可達到產能為

圖4 轉子生產線改善前后產能比較

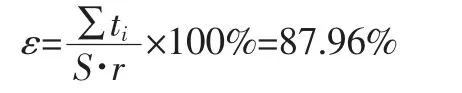

改善后轉子生產線平衡率

線平衡率由原來的66.37%提升到87.96%。轉子線產能由原先的250 臺提高到350 臺,達到并超過日產能340 臺的改善目標。

4 結 語

本文運用工業工程技術方法對曳引機轉子生產線產能不足問題進行了研究。運用運用標準工時測定法對轉子生產線6 個主要加工工序進行標準工時的測定與計算,確定貼磁工序為瓶頸工序,熱套軸承工序和曳引輪裝配工序為未達標工序。

運用程序分析法、操作法分析法分別對貼磁工序、熱套軸承工序、曳引輪裝配工序進行分析與改善研究,對分磁工作臺、軸承小車等工藝裝備作改善設計,引入大功率曳引輪加熱器和四軸同步自動擰緊機,并實施到現場生產當中。使得貼磁工序、熱套軸承工序和曳引輪裝配工序C/T 時間大幅降低,轉子生產線的C/T 時間也由原來的2.496min 減少到1.37min,線平衡率由原來的66.37%提升到87.96%,轉子生產線產能從每日250 臺提升到350 臺。