酸性染料可染氨綸制備及其染色性能研究

張 斌,曾 登,孫振波,董曉寧

(連云港杜鐘新奧神氨綸有限公司,江蘇連云港 222047)

氨綸是合成纖維的重要品種之一,具有伸長率大、彈性回復率高等優點,干法紡氨綸有著其它纖維無法比擬的彈性,少量添加便可顯著改造織物的彈性。目前,氨綸的應用越來越廣泛,大多數新型面料都會添加氨綸,且氨綸添加量也越來越高,從3%~30%不等。

相對于美國、韓國和日本等發達國家而言,中國的氨綸行業起步較晚,生產的產品多為常規產品,產品同質化程度高,差別化率低,功能化與高附加值產品很少,很多相關產品都還在開發研究階段,但是生產規模卻發展很快。目前,我國已經成為全球第一大氨綸生產國,年產量近70萬噸。國內氨綸主要以干法紡絲氨綸為主,占全國氨綸生產總量的95%以上,有少量的熔融紡氨綸產品。氨綸主要用于包紗、圓機織物、經編織物和梭織織物等紡織品,在衛材領域和醫用領域也有應用,隨著該行業的不斷發展,它的應用領域也在不斷擴大。

普通氨綸雖然具有很多優異的性能,但在染色性能方面,普通氨綸的上染率和色牢度等指標不太理想[1],和其它纖維混紡染整后會出現色差和氨綸“露白”和“露金”等現象。尤其是與錦綸、棉和人棉混用染深色調時色差尤為明顯。為了提高氨綸的染色效果,如滌胺混紡織物等,往往會運用極端的染色條件,從而可能造成氨綸絲出現熔斷等異常現象,進而影響織物的彈性和使用。本課題從常規氨綸微觀結構出發,分析常規氨綸的染色性能差的原因并提出了提高常規氨綸染色性能的方法,介紹一種酸性染料可染氨綸的制備方法,分析酸性染料可染氨綸染色原理,并對上述方法進行了染色實驗以驗證其可染性能。

1 常規氨綸的結構特點和染色性能

1.1 常規氨綸的結構特點

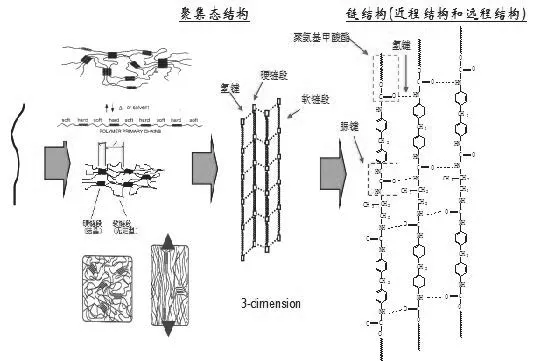

氨綸的學名是聚氨基甲酸酯脲彈性纖維[2],氨綸的主要成分是聚氨基甲酸酯,氨綸中含有85%以上聚氨基甲酸酯,它具有所謂的硬鏈段和軟鏈段嵌段共聚所形成的“區段”網絡結構,其近遠程結構及聚集態結構如圖1所示。

圖1 氨綸的近遠程結構及聚集態結構圖

1.2 常規氨綸的染色性能

常規氨綸的結構與染色機理如圖2所示。

圖2 氨綸大分子結構與染色機理關系

下面針對氨綸大分子近程結構以及氨綸大分子的聚集態結構分析常規氨綸的染色性能。

(1)聚醚部分。這部分極性很小,在氨綸微相分離結構中屬于非結晶區,結構松弛,為氨綸纖維提供彈性,也是分散染料能夠上染的主要部位和上染速率快的主要原因,但是與分散染料的結合力弱。

(2)聚氨酯及脲基部分。此部分極性較大,氨基甲酯鍵之間可以形成氫鍵,形成氨綸纖維微相分離結構中的結晶區。理論上,通過氫鍵及其配位鍵作用,可以上染酸性、中性、酸性媒介及分散染料,但是由于這部分時結晶區,分子鏈段堆砌緊密,染料分子無法擴散到結晶區內部,使得上染率大大下降。

(3)大分子端部可能存在氨基。此氨基與錦綸大分子端部的氨基一樣,具有與錦綸類似的染色性能。但是結合氨綸企業實際的生產工藝,我們發現氨綸大分子不存在端氨基,氨綸大分子的端基一般為酯基和少量的苯胺基,但是苯胺基的活性很大,保存下來的概率很小。因此,氨綸纖維是不存在端氨基的,它的染色機理和錦綸的染色機理存在本質性的差異,故中性、弱酸性和活性染料對普通氨綸的染性效果均不佳。

1.3 提高氨綸染色性能的方法

依據氨綸纖維硬鏈段和軟鏈段嵌段共聚所形成的“區段”網絡結構的特殊結構研究,普通氨綸不易染色的根本原因是氨綸大分子鏈缺少與染料結合的染座,導致上染率低,色牢度差。一般采用化學和物理兩種方法對聚合體進行改性來增加氨綸絲中可以與染料分子進行作用的基團,從而實現提高氨綸針對某種染料的上染率和色牢度。

(1)利用染色增強劑對氨綸纖維進行改性。提高纖維染色性能直接簡單的方法是向紡絲原液中添加染色增強劑等輔料,該種輔料能夠與紡絲原液形成均勻穩定的共混體系,以此來提高聚氨酯彈性纖維中染座含量,達到提高纖維的染色性能的目的。

(2)向氨綸大分子主鏈中引入新的可染基團對氨綸纖維進行改性。

(3)增加氨綸大分子端伯胺基或叔胺的含量,這需要改變傳統東洋紡原液聚合的終止方式,增加氨綸大分子端伯胺基的含量。

2 酸性染料可染氨綸制備及其染色原理

2.1 酸性染料可染氨綸的制備

酸性染料可染氨綸的制備分為預聚合、擴鏈和終止、輔料添加、原液熟化、紡絲與卷繞成型6個步驟。

2.1.1 預聚合

向反應器中加入溶劑N,N-二甲基乙酰胺27kg,加入分子質量為1 800~2 500的高分子聚醚型二元醇(PTMEG)38kg~53kg,開攪拌器使四亞甲基醚二醇充分地溶解入溶劑中,在冷媒作用下使得四亞甲基醚二醇溶液冷卻至16℃。12.3kg的4,4-MDI加入至上述溫度的溶液中,在攪拌的作用下,在32℃反應120min后再向反應物中添加溶劑N,N-二甲基乙酰胺78kg,制成預聚物溶液。

2.1.2 擴鏈與終止

邊攪拌邊向冷卻至9℃的預聚體溶液中緩慢加入將1.69 kg丙二胺、0.09kg環己胺和0.333kg4-氨基-2,2,6,6-四甲基哌啶溶解在28.07kgN,N-二甲基乙酰胺中形成的混胺溶液,進行擴鏈反應,當原液的溫度到達40℃、黏度到達(3 800~4 000)poise時,停止混胺的加入,繼續攪拌待原液黏度穩定后,加入0.81kg上述混胺溶液與游離的異氰酸酯基團反應,得到黏度為(3 500~3 800)poise,溫度40℃,含固量為32.5%~33.0%的穩定原液。

2.1.3 輔料添加

向上一步制成的原液中添加0.2%~0.6%的消光劑二氧化鈦、0.3%~0.9%的潤滑舒解劑硬脂酸鎂、0.4%~0.6%的防黃劑、0.8%~1.0%的抗氧化劑充分攪拌混合后制備成可染聚氨酯紡絲原液。

2.1.4 原液熟化

將上述制備好的可染聚氨酯紡絲原液在37℃的溫度下熟化30h,紡絲用。

2.1.5 紡絲與卷繞成型

借助干法紡絲系統,對可染聚氨酯紡絲原液放液、噴吐、拉伸、假捻、上油等工藝制備出纖度為20D的可染聚氨酯彈性纖維。

上述制備方法生產的酸性可染氨綸其機械物理指標與常規氨綸指標接近,聚合體的化學改性對氨綸絲機械物理指標影響不大,對后道應用織造也沒有明顯影響。表1是20D常規氨綸絲與20D酸性染料可染氨綸機械物理指標對比。

表1 20D常規氨綸絲與20D酸性染料可染氨綸機械物理指標對比

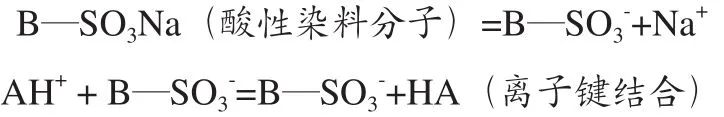

2.2 酸性染料可染氨綸的染色原理

酸性染料可染氨綸染色的基本原理是酸性染料可染氨綸染色時染浴呈酸性使酸性染料可染氨綸纖維發生充分質子化而產生足夠多的正電荷染座與陰離子的酸性染料形成離子鍵結合,從而實現酸性染料可染的功能,染色原理如下:

當pH低于氨綸纖維等電點時,著色基團被離子化并帶正電性。

2.2.1 酸性染料可染氨綸的染色動力學分析

酸性染料在酸性染料可染氨綸上的平衡吸附量、染色速率常數都比普通氨綸大,易染氨綸的半染時間比普通氨綸的半染時間短。因為通過改性后,易染氨綸的—NR 含量比普通氨綸高,而—NR 增加,可與H+質子化,并與酸性染料發生作用,達到上染目的;同時,使得聚合得到的氨綸纖維分子鏈變長,相對減弱空間位阻的影響,易于讓染料上染,與酸性染料發生較強靜電作用,使染料能牢固地吸附在分子鏈上,從而達到了可染的目的。表2是某種可染氨綸與3種不同酸性染料染色的相關數據。

表2 兩種纖維用酸性染料染色時的染色動力學參數

2.2.2 酸性染料可染氨綸的染色熱力學分析

酸性染料在氨綸纖維上的吸附包括 Langmuir 型和Nernst 兩種吸附模型。 酸性染料在氨綸上表現為二元吸附特征的原因體現在兩方面。一方面是由于普通氨綸在改性后氨基的數目增加,而且氨綸分子鏈末端本身含有一定量的氨基, 因此在酸性條件下可與染料以庫侖引力結合;另一方面,由于氨綸本身是一種疏水性的合成纖維 ,疏水的染料與纖維可以以范德華力和氫鍵固著。因此,酸性染料在酸性可染氨綸上表現為二元吸附特征。

3 酸性染料可染氨綸染色性能研究

3.1 實驗

3.1.1 實驗儀器

電熱恒溫干燥箱(上海精宏設備有限公司,型號101A-4)、電子天平(上海島津國際貿易公司,型號BS124S)、可見分光光度計(常州市第一紡織設備有限公司,型號721)、摩擦牢度儀(常州市第一紡織設備有限公司,型號Y571B)、高溫染色試樣機(佛山市精柯紡織印染設備有限公司,型號HS-12/24)、多功能實驗機(無錫市企目機械制造有限公司,型號QM-8-24P)。

3.1.2 實驗藥品和材料

酸性染料可染氨綸K208裸絲、常規氨綸N818裸絲(連云港杜鐘新奧神氨綸有限公司,20D);弱酸黃N-3R、弱酸紅A-2B 、弱酸藍RAL(浙江龍盛染料化工有限公司);醋酸、醋酸鈉(AR,上海實驗試劑有限公司);脫鹽水(連云港杜鐘新奧神氨綸有限公司自產)。

3.1.3 測試方法

3.1.3.1 染料最大吸收波長

將染料溶解稀釋到一定的濃度,用1cm厚的比色皿在分光光度計上測定不同波長時的吸光度,要求讀數在0.4~0.7之間,以波長作為橫坐標,測定的吸收波長為縱坐標作圖,得出該染料的最大吸收波長 λmax。

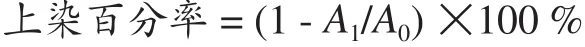

3.1.3.2 上染百分率[3]

上染率采用殘液比色法測定,計算公式為:

式中: A1—染色殘液的吸光度; A0—空白染浴的吸光度。

上述計算式中吸光度均在染料的最大吸收波長下檢測。

3.1.3.3 摩擦色牢度

耐摩擦色牢度測試參照GB/T 3920 —2008《紡織品 色牢度試驗 耐摩擦色牢度》進行。

3.1.3.4 耐皂洗色牢度

耐皂洗色牢度測試參照GB/T 3920 —2008 《紡織品 色牢度試驗 耐皂洗色牢度》進行。

3.1.4 實驗步驟

3.1.4.1 上染百分率

以染料質量分數作為單因素變量,其它染色條件一致,對酸性染料可染氨綸K208裸絲和常規氨綸N818裸絲進行染色實驗,檢測不同質量分數下酸性染料可染氨綸的上染百分率。

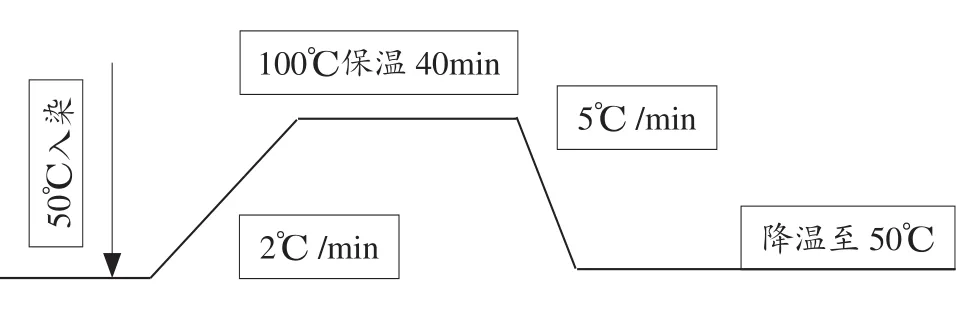

染色配方和工藝:使用酸性染料可染氨綸K208裸絲6g、常規氨綸N818裸絲6g,在染料質量分數分別為1%(omf)、2%(omf)、3%(omf)、4%(omf),染色溫度100℃,保溫時間40min,pH4(使用醋酸與醋酸鈉緩沖液調節),浴比50∶1的情況下,進行染色。

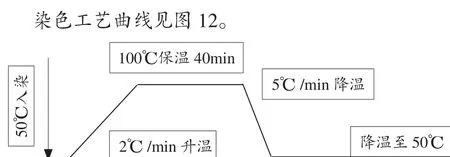

染色工藝曲線見圖3。

圖3 染色工藝曲線

3.1.4.2 染浴pH

以染浴pH作為單因素變量,其它染色條件一致,對酸性染料可染氨綸K208裸絲進行染色實驗,檢測不同染浴pH條件下酸性染料可染氨綸的上染率百分率。

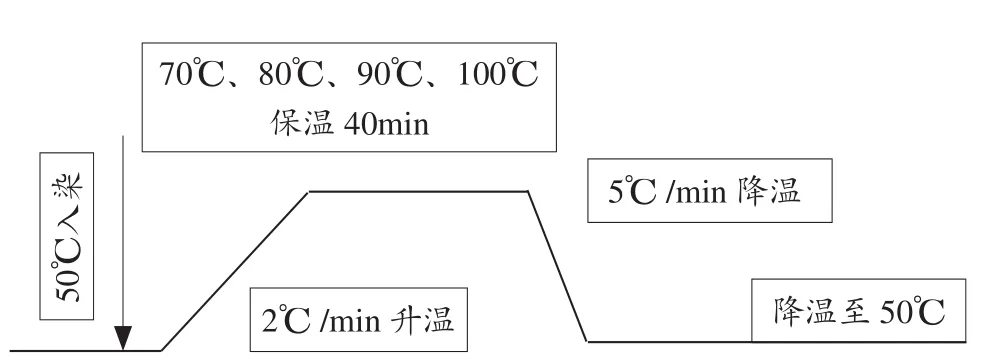

染色配方和工藝:使用酸性染料可染氨綸K208裸絲6g在染料質量分數4%(omf)、染色溫度100℃、保溫時間40min,pH分別為3、4、5、6、7(使用醋酸與醋酸鈉緩沖液調節),浴比50∶1的情況下,進行染色。

染色工藝曲線見圖4。

圖4 染色工藝曲線

3.1.4.3 染色溫度

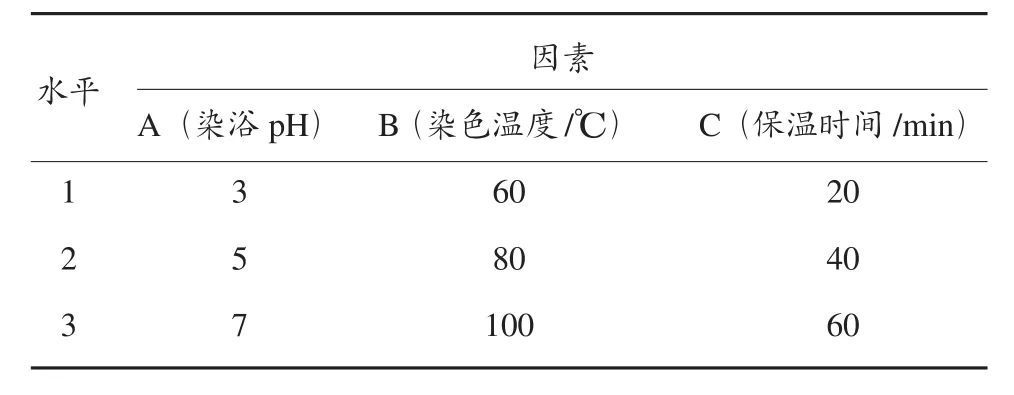

以染色溫度作為單因素變量,其它染色條件一致,對酸性染料可染氨綸K208裸絲進行染色實驗,檢測不同染色溫度條件下酸性染料可染氨綸的上染百分率。

染色配方和工藝:使用酸性染料可染氨綸K208裸絲6g,在染料質量分數4%(omf),染色溫度分別為70℃、80℃、90℃、100℃,保溫時間40min,pH4(使用醋酸與醋酸鈉緩沖液調節),浴比50∶1的情況下,進行染色。

染色工藝曲線見圖5。

圖5 染色工藝曲線

3.1.4.4 保溫時間

以保溫時間作為單因素變量,其它染色條件一致,對酸性染料可染氨綸K208裸絲進行染色實驗,檢測不同保溫時間下酸性染料可染氨綸的上染百分率。

染色配方和工藝:使用酸性染料可染氨綸K208裸絲6g,在染料質量分數4%(omf)、染色溫度為100℃,保溫時間分別為10min、20min、30min、40min、50min、60min,pH4(使用醋酸與醋酸鈉緩沖液調節)、浴比50∶1的情況下,進行染色。

染色工藝曲線見圖6。

圖6 染色工藝曲線

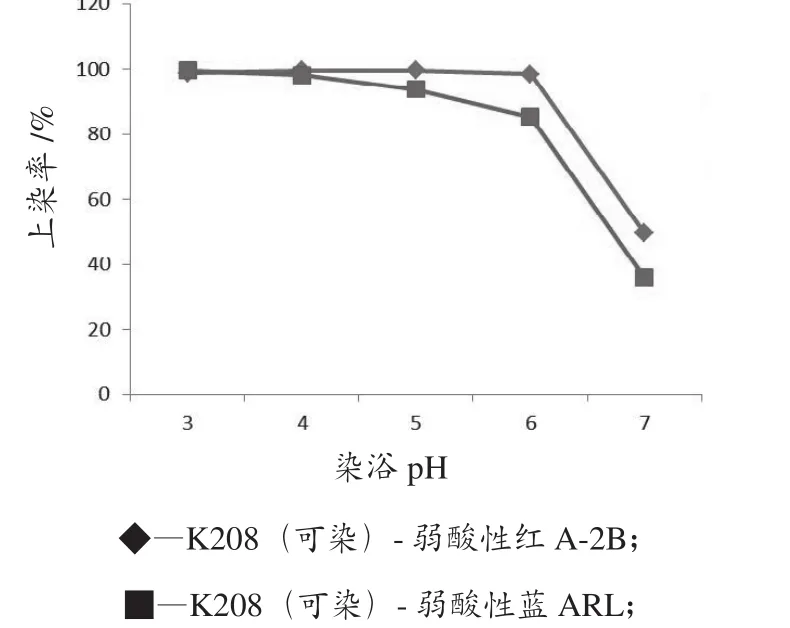

3.1.4.5 酸性染料可染氨綸最佳染色工藝

以染浴pH、染色溫度和染色時間為變量,通過正交染色實驗確定酸性染料可染氨綸的上染百分率影響最大的因素,并確定酸性染料可染氨綸染色最佳工藝,染色實驗的入染溫度為50℃,升溫速度為2℃/min,降溫速度為5℃/min,正交實驗因素水平見表3。

表3 正交實驗因素水平表

3.1.4.6 酸性可染氨綸絲裸絲色牢度檢測

在確定最優染色工藝后,在最優染色工藝條件下對酸性染料可染氨綸K208裸絲進行染色,染色結束后測定其上染百分率,對染色后裸絲進行皂洗、清水沖洗和烘干,參照國標GB/T 3920—2008和GB/T 3921—2008檢測酸性可染氨綸絲裸絲色牢度。

3.2 實驗結果與討論

3.2.1 染料質量分數對酸性染料可染氨綸上染百分率的影響

圖7所示為不同染料質量分數條件下酸性染料可染氨綸K208和常規氨綸N818的上染百分率,染料質量分數對織物質量(omf)分別為1%、2%、3%和4%。

圖7 酸性染料可染氨綸K208和常規氨綸N818在不同染料質量分數下的上染百分率

根據實驗結果可知,隨著染料質量分數的增加酸性染料可染氨綸K208上染率百分率有小幅度增加,上染百分率基本在90%以上,而常規氨綸N818的上染百分率則隨著染料質量分數的增加顯著降低,呈線性下降,最高只有51%。實驗證明,當染料質量分數為1%時,常規氨綸N818對酸性染料的吸附已經達到飽和,即常規氨綸對酸性染料的平衡吸附量低于或等于10mg/g,而酸性染料可染氨綸K208則對酸性染料表現出了極強吸附力和極高的吸附量,酸性染料可染氨綸K208對酸性可染氨綸的平衡吸附量高于或等于40mg/g。之所以酸性染料可染氨綸K208與常規氨綸N818對酸性染料上染百分率表現出如此巨大的差異,原因是酸性可染氨綸大分子鏈末端引入了一定量的在酸性條件可以質子化的叔胺基團,叔胺基團質子化后帶正電荷可以與帶負電荷的酸性染料發生離子鍵結合,而常規氨綸的大分子鏈則沒上述酸性條件下可以質子化的基團,只能依靠結合力較弱的聚氨酯鍵與脲鍵與酸性染料間的氫鍵和配位鍵結合。

3.2.2 染浴pH對酸性染料可染氨綸上染百分率的影響

圖8所示為不同染浴pH條件下酸性染料可染氨綸K208的上染百分率,染浴pH分為3、4、5、6和7。

圖8 酸性染料可染氨綸K208不同pH染浴中染色的上染百分率

根據實驗結果可知,使用弱酸性A-2B對酸性可染氨綸K208進行染色時,pH在3~5區間內隨著染浴pH的增加,上染百分率基本沒有變化,當染浴pH增加至7時,染浴呈中性上染百分率只有50%;使用弱酸性藍ARL對酸性可染氨綸K208進行染色時,pH在3~5區間內增加,上染百分率呈緩慢下降趨勢,上染百分率從99%下降至83%,當染浴pH增加至7,染浴呈中性上染百分率只有36%。上述實驗結果顯示,在實驗的染浴pH范圍內,當染浴pH接近7時,上染百分率會大幅下降。這是因為酸性染料可染氨綸染色原理是染浴呈酸性使酸性染料可染氨綸纖維發生充分質子化而產生足夠多的正電荷染座與陰離子的酸性染料形成離子鍵結合。從實驗結果來看,酸性染料氨綸染色時,染浴的pH區間應該是3~5,根據具體的染料在此區間具體選擇合適的染浴pH。

3.2.3 染色溫度對酸性染料可染氨綸上染百分率的影響

圖9所示為不同染色溫度條件下酸性染料可染氨綸K208的上染百分率,染色溫度分別為70℃、80℃、90℃和100℃。

圖9 酸性染料可染氨綸K208在不同染色溫度條件下的上染百分率

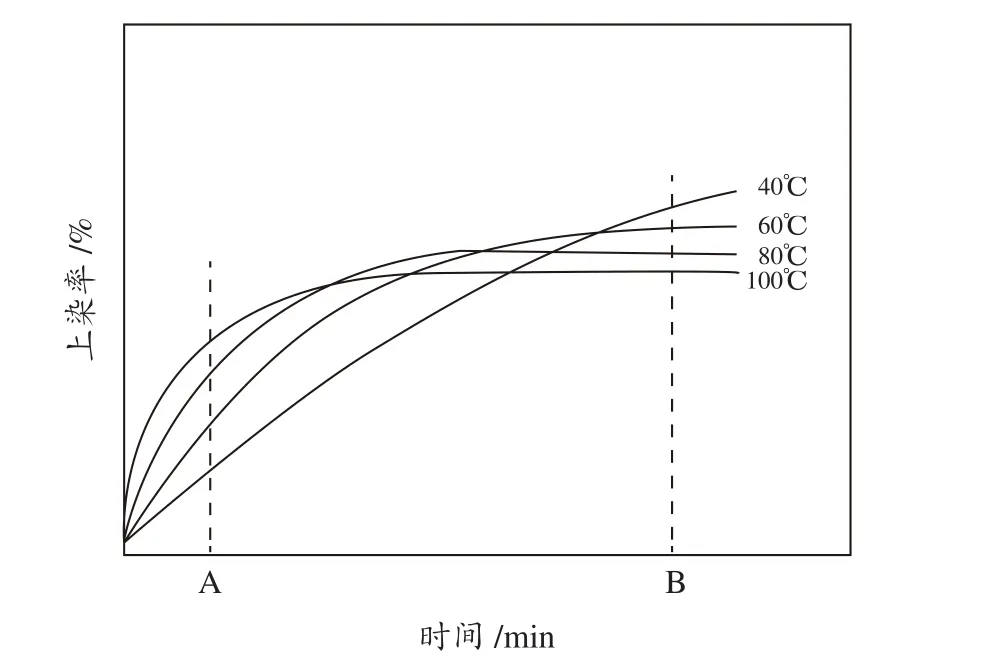

實驗范圍內,染色溫度的變化對于奧神酸性可染氨綸K208平衡上染百分率無較大影響,上染率整體較高,均處于98.5%以上。實驗檢測的上染百分率,如圖10[4,5]所示,實際上是酸性可染氨綸的平衡上染百分率。理論上溫度越高,纖維的初染率越高,上染速率越快,達到染色平衡的時間就越少,但平衡吸附量會降低如B點。在實際染色時,為了提高染色效率,節約染色時間,染色時間往往到達A點就結束了。實驗證明,100℃染色時會獲得最高的上染百分率。結合實際染色生產工藝、實驗結果與相關理論,酸性染料可染氨綸染色溫度應該在95℃ ~100℃。

圖1 0 不同染色溫度時的上染速率曲線

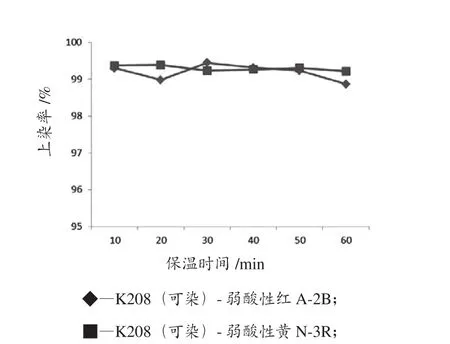

3.2.4 保溫時間對酸性染料可染氨綸上染百分率的影響

圖11所示為不同保溫時間下,酸性染料可染氨綸K208的上染百分率,保溫時間分別為10min、20min、30min、40min、50min 和 60min。

圖11 酸性染料可染氨綸K208在不同保溫時間條件下的上染百分率

實驗范圍內,奧神酸性可染氨綸K208的上染率隨染色時間的增加并無明顯波動,氨綸上染百分率較高,均處于98.5%以上。實驗檢測的是保溫時間對酸性染料可染氨綸K208上染百分率的影響,在保溫前有一個以2℃/min的速度升溫至100℃的過程,這個過程時間約25min。在升溫過程中,酸性染料已經對酸性染料可染氨綸纖維的吸附已經接近飽和,保溫時間對酸性可染氨綸K208基本沒有影響。但是這并不意味著100℃保溫時間長短對酸性可染氨綸的染色沒有意義,因為纖維所謂上染是指染料舍染液或其它介質向纖維轉移并將纖維染透的過程。染料上染有4個基本過程[6]:

(1)染料分子或離子隨染液流動靠近纖維截面。越靠近纖維界面,染液的流動速度越慢,染料靠近纖維的速度慢,染液流速從染液本體到纖維表面流速降低的區域稱為動力邊界層。

(2)染料通過纖維表面的擴散邊界向纖維表面擴散。動力邊界層內靠近纖維表面的染液幾乎是靜置的。此時,染料主要靠自身的擴散靠近纖維表面,該液層稱為擴散邊界層。無論是動力邊界層還是擴散邊界層均與染液與纖維的相對流速有關,實際染色要確保染液流速的穩定性,以免造成吸附速率或者是上染速率的不均勻,導致染色不勻。提高染液的流動速度,減小擴散邊界層厚度是提高染色速率,獲得勻染性的重要途徑之一。

(3)染料分子被纖維表面吸附。酸性染料在擴散邊界層中靠近酸性染料可染氨綸到一定距離后,酸性染料分子與被質子化的酸性染料可染氨綸大分子通過離子鍵被纖維表面迅速吸附。

(4)染料向纖維內部擴散并固著在纖維內部。染料吸附到纖維表面,纖維內形成染料濃度差,因而向纖維內部擴散并固著在纖維內部。染料此階段的擴散在固相介質中,染料在擴散的過程中受到纖維分子的機械阻力、化學吸引力和染料分子間吸引力的阻礙,擴散速率僅為在溶液在擴散速度的千分之一到百萬分之一,這往往是決定上染速率的階段。

上染百分率只是反應了染料上染第(3)個階段,即纖維表面對染料的吸附量。100℃保溫的工藝步驟則對染料上染的第(4)步,染料向纖維內部擴散并固著在纖維內部起決定性作用,足夠的保溫時間和足夠高的染色溫度能夠確保染料分子有足夠多的時間和足夠的動能由纖維表面向纖維內部擴散和固著,對纖維染色的透染性和色牢度有非常重要的意義。依據實驗、染色實驗結果以及理論分析,確定染色的保溫時間應該在40min~60min為宜。

3.2.5 酸性染料可染氨綸最佳染色工藝

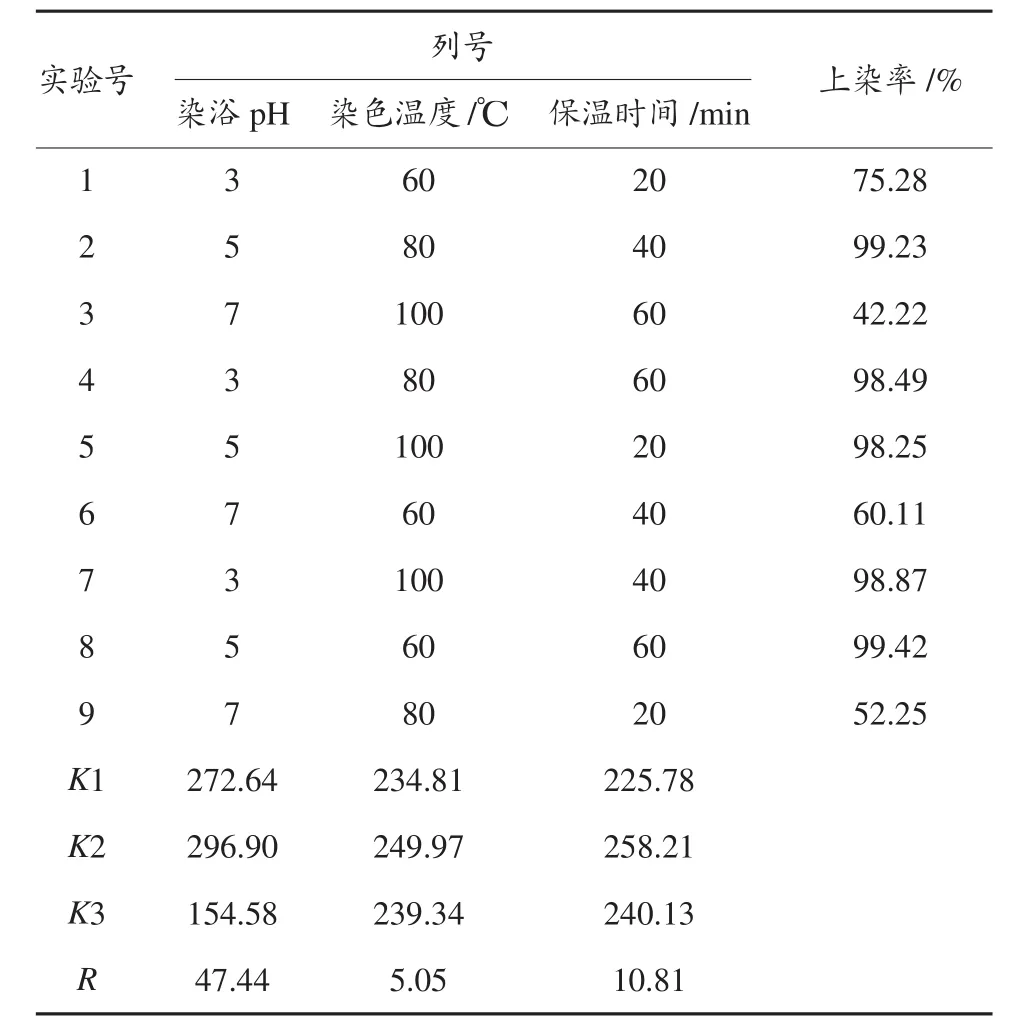

通過正交染色實驗確定影響酸性染料可染氨綸的上染百分率的因素,并確定酸性染料可染氨綸染色最佳工藝正交染色實驗[6],測試結果見表4。

表4 正交染色實驗結果

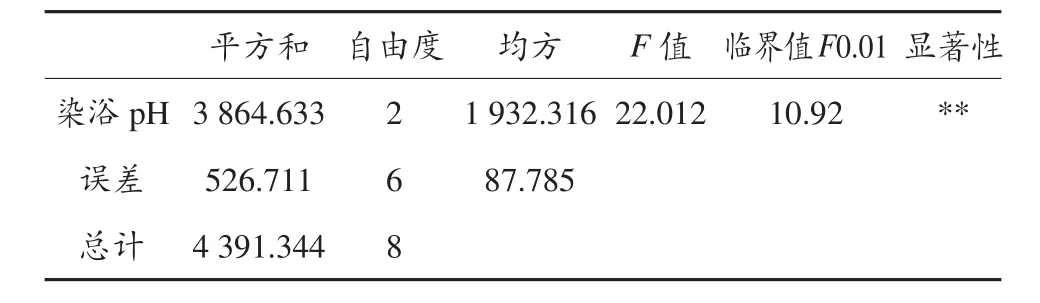

由表4可知:在染浴pH、染色溫度、保溫時間三個因素中,染浴pH的影響最大,其次為染色時間,影響最小的是染色溫度。

數據顯示,pH對于奧神可染氨綸上染率有非常顯著的影響,但染色溫度、染色時間的影響小于誤差所帶來影響,可忽略。實驗時,要精確操作,盡量減少由操作誤差造成的數據波動[7],詳見表5、表6。

表5 方差分析表

表6 修正后方差分析表

綜合正交實驗和單因素實驗結果,酸性染可氨綸最佳染色工藝條件見表7。

表7 酸性染可氨綸最佳染色工藝條件

3.2.6 酸性可染氨綸絲裸絲色牢度檢測

按照酸性染料可染氨綸最佳染色工藝,對酸性可染氨綸進行染色,染色結束后,進行皂洗,烘干,對烘干后的裸絲進行耐干摩擦色牢度和耐皂洗色牢度檢測。染色工藝條件見表8。

表8 酸性可染氨綸最佳染色工藝條件

圖12 染色工藝曲線

最佳染色工藝條件下,酸性可染氨綸K208的上染百分率為99.12%,該工藝染色的酸性染料可染氨綸K208的耐干摩擦色牢度4~5級,耐皂洗色牢度4級。

4 結語

本課題介紹的酸性染料可染氨綸制備方法及依據此方法生產的酸性染料可染氨綸K208具備與常規氨綸一致的物理拉伸性能,紡絲聚合體的化學與物理改性對酸性染料可染氨綸K208的拉伸性能沒有明顯的負面作用。

利用該酸性染料可染氨綸制備方法生產的酸性染料可染氨綸K208具有優良的酸性染料可染性能。通過實驗確定了染色工藝:染浴pH4~5,染色溫度95℃~100℃,保溫時間40min~60min。在此染色工藝條件下,酸性可染氨綸K208的上染百分率為≥99%,該工藝染色的酸性染料可染氨綸K208的耐干摩擦色牢度4~5級,耐皂洗色牢度4級。

酸性染料可染氨綸只適用酸性染料染色,主要應用于含錦綸或羊毛的面料,氨綸的活性染料染色、分散染料染色是行業痛點和難點。目前,國內和國際同行還沒有活性染料和分散染料可染氨綸產品,也是可染氨綸今后發展的趨勢。