低汞觸媒在PVC生產中的工藝改進與創(chuàng)新

李友光, 肖國營

(唐山三友氯堿有限責任公司,河北 唐山 063305)

唐山三友氯堿有限責公司(以下簡稱唐山三友公司)成立于2004年,目前生產能力達到50萬t/a燒堿、40萬t/a PVC、5萬t/a PVC專用樹脂。氯乙烯單體裝置目前有轉化器136臺,其中前臺72臺、后臺64臺,分別于2005年第1期(列管Φ57 mm×3.5 mm,筒體DN 2 400 mm)、2006年第2期(列管Φ57 mm×3.5 mm,筒體DN 2 800 mm)、2008年第3期(列管Φ45 mm×3 mm,筒體DN 3 200 mm)、2012年第4期(列管Φ51 mm×3.5 mm,筒體DN 3 200 mm)4個階段投產運行,分布于廠區(qū)的相鄰位置,其中第1期和第4期轉化系統(tǒng)、第2期和第3期轉化系統(tǒng)分開運行,合計產能45萬t/a PVC。

1 主要問題

按照國家環(huán)保部要求,2016年唐山三友公司全部使用了低汞觸媒,淘汰了高汞觸媒。

在低汞觸媒使用過程中出現(xiàn)以下3方面問題。

(1)前臺轉化器反應溫度偏高,轉化率偏高。

(2)后臺轉化器溫度偏低,轉化率低,過量乙炔較多。

(3)精餾尾氣量大、排放量大。

2 原因分析

轉化器能力受轉化器床層反應溫度、循環(huán)熱水量、觸媒運行時間等因素影響,前臺床層反應溫度偏高(180 ℃),反應比較劇烈;后臺反應溫度為100 ℃,床層溫度偏低;前臺反應轉化率偏高,后臺反應轉化率偏低。

3 試驗方案

針對以上存在的問題,組織相關技術人員擬對轉化使用低汞觸媒實施調整試驗,具體思路分3個階段。第一階段:后臺轉化器通入混合氣來提高進氣組分中乙炔和氯化氫含量;第二階段:拆除后臺轉化器芯桿,最終達到提高后臺轉化器床層溫度、提高觸媒轉化率、降低觸媒消耗的目的;第三個階段:優(yōu)化轉化器匹配,提高轉化率。

4 具體措施

4.1 提高床層溫度

唐山三友公司觸媒供應方主要有4家,通過2年的運行數(shù)據(jù)總結出低汞觸媒存在的共同點:前臺轉化率偏高,后臺轉化率偏低。進一步分析,前臺反應溫度在180 ℃以上,出口乙炔含量偏低,體積分數(shù)在0.5%~15%。對比高汞觸媒,前臺一步轉化率太高,導致后臺進氣組分中乙炔和氯化氫的分壓低,后臺反應推動力不足,反應放出的熱量不足以維持轉化器床層溫度,直接表現(xiàn)為后臺轉化器床層溫度低(100~115 ℃),出口乙炔含量偏高,除了新裝填的觸媒外,大多數(shù)轉化器出口乙炔體積分數(shù)在3%左右。

為此,筆者進行了提高進氣組分和對單臺轉化器進行控水提溫的操作,具體數(shù)據(jù)如下。

(1)調整后臺轉化器熱水循環(huán)為強制循環(huán),且利用DN50上水管進行補水,適當減小熱水閥門開度。

(2)將第4期后臺2#、3#轉化器進氣倒換成前臺混合氣,采用DN20軟管接到轉化器進氣。

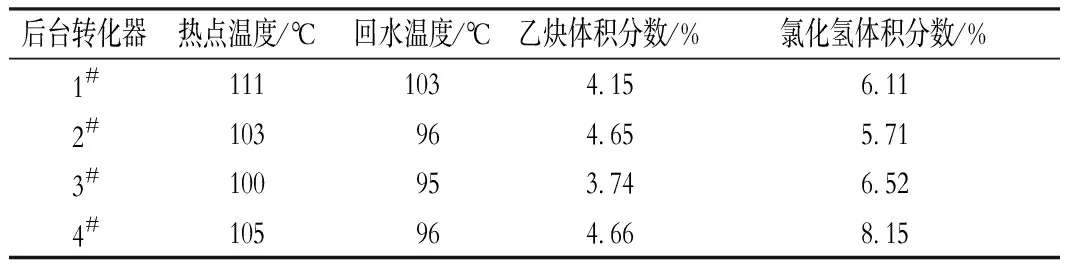

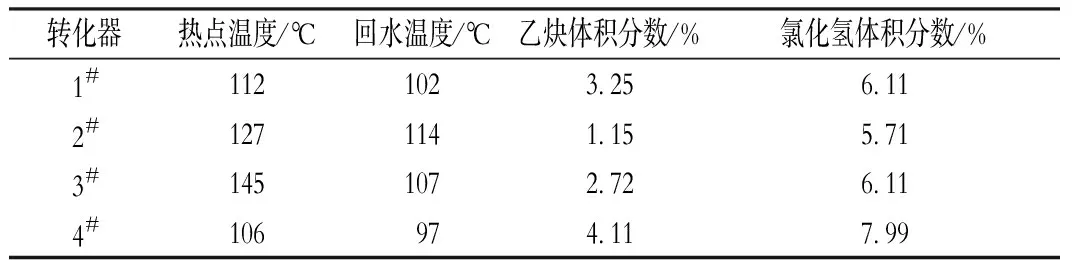

采用以上兩種方式調整后,結果如表1和表2所示。

表1 調整前轉化器的溫度與出口氣體含量

表2 調整后轉化器的溫度與出口氣體含量

第4期后臺2#、3#轉化器經過調整后,熱點溫度明顯提高,回水溫度也相應提高,重要的是轉化率明顯提升。

如果只是單純地增加通氣量,雖然能夠實現(xiàn)后臺轉化器床層溫度的提高,但出口乙炔含量會升高。若想在保障合成氣含量的前提下,要使轉化器維持較高的床層溫度,在現(xiàn)有生產設備條件下,在不增加后臺轉化器進氣量的條件下,需要進一步提高進口乙炔和氯化氫的含量來提高反應轉化量,通過反應熱的增加促使反應溫度升高。通過提高后臺轉化器進氣組分中乙炔含量和控制循環(huán)熱水量來提高反應床層溫度,有益于提高后臺轉化器轉化率。

4.2 拆除后臺轉化器芯桿

2012年使用高汞觸媒時,為提高單臺轉化器能力,降低單臺轉化器溫度,對轉化器進行增加芯桿的改造,可提高單臺轉化器產能20%。在轉化器列管內增加一根空心竿來改變熱能傳導,能夠有效解決列管內部觸媒溫度局部過高導致觸媒燒結的問題,在不改變混合氣通量的前提下,有效降低轉化器溫度10~20 ℃,所以可以繼續(xù)增加通量,達到提產的目的。

后臺轉化器使用低汞觸媒后,床層溫度低,沒有必要讓床層溫度更加均勻,需要進一步提高床層溫度。所以將后臺轉化器內部的芯桿抽出,降低流速,提高溫度。2017年2月經過測試,抽出2臺后臺轉化器芯桿后能夠有效提高床層溫度2~3 ℃。結合后臺轉化器保溫、提高進氣組分含量、減少循環(huán)熱水量等措施,能夠有效提高后臺轉化器轉化率。

4.3 調整前后臺轉化器配比

為保持生產整體穩(wěn)定性,設計采用兩段氯乙烯催化轉化(即前臺轉化器和后臺轉化器),前臺轉化器催化轉化70%~80%,后臺轉化器催化轉化20%~30%,前后臺轉化器配比應根據(jù)設計和實際生產情況進行調整,存在以下兩種問題。

(1)前臺轉化器太多,后臺轉化器太少,混合氣體在后臺轉化器內高壓力、高流速的條件下,轉化率低; 后臺轉化器過量乙炔較多,影響產量。

(2)前臺轉化器太少,后臺轉化器太多,導致前臺轉化器溫度太高,觸媒損失加大,影響產量。

根據(jù)行業(yè)經驗結合轉化器轉化率控制,前后臺轉化器數(shù)量配比應控制為(1.2~1.4)∶1。

綜上進行前后臺轉化器配比改造,即對進出氣管線進行改造,實現(xiàn)了單臺轉化器具備多功能,既能作前臺轉化器又能作后臺轉化器。前臺轉化器通過出氣管改造實現(xiàn)兩種功能,既可作為前臺轉化器,又可作為一對轉化器使用。后臺轉化器通過進出氣管線改造實現(xiàn)3種功能,既可作為后臺轉化器或前臺轉化器,又可作為一對轉化器使用。這實現(xiàn)了自由控制前后臺轉化器數(shù)量的目的,有效降低了翻倒頻次,減少了觸媒翻倒損耗。

第1期48臺轉化器,運行配置前臺轉化器28臺,后臺轉化器20臺,比例為1.4∶1。

第2期36臺轉化器,運行配置前臺轉化器21臺,后臺轉化器15臺,比例為1.4∶1。

第4期26臺轉化器,運行配置前臺轉化器15臺,后臺轉化器11臺,比例為1.36∶1。

第3期26臺轉化器因管道布置較為復雜,未實施改造。

通過以上改造,能夠順利地改變前后臺轉化器的配置數(shù)量,靈活多變,也可根據(jù)觸媒在不同反應階段的轉化率,進行前后臺轉化器功能性的倒換來提高轉化率。

5 經濟效益

通過以上3個方面的改進,在保證生產能力的前提下,生產1 t PVC可降低觸媒消耗0.1 kg,按照45萬t/a PVC產能、觸媒單價4.3萬元/t計,降低觸媒消耗節(jié)約的資金為:

0.1÷1 000×45×4.3×10 000=193.5(萬元/a)。

6 結論

唐山三友公司根據(jù)低汞觸媒特性來進行工藝改進和創(chuàng)新,在現(xiàn)有136臺轉化器的基礎上實現(xiàn)了單體產能52萬t/a,同時降低了觸媒消耗,提高了經濟效益和環(huán)保效益。