電石渣庫頂超重力場除塵技術應用

李毅,陳明功,李榮軍,黃賢嬌,魏昭輝,孫逸玫

(1.安徽華塑股份有限公司,安徽 滁州 233290;2.安徽理工大學化學工程學院,安徽 淮南 232001)

1 項目的提出及背景

目前,我國PVC生產工藝主要有乙烯法和電石法,由于我國“多煤、貧油、少氣”的資源和能源結構,使得電石法PVC成為國內PVC工業發展的主流工藝,但在電石法工藝生產中會產生大量電石渣,這些電石渣主要用于生產水泥。在電石渣輸送和儲存過程中會產生含塵氣體,在當前環保壓力下,要求含塵氣體超低排放,因此除塵技術應用尤為重要。電石渣粉塵主要成分為氫氧化鈣,并且濕度較大,在空氣中與CO2反應可生成易結塊的碳酸鈣,因此傳統除塵設備應用于高濕度、高黏度、易結塊氣體的除塵過程易發生堵塞現象。

目前常用除塵設備有旋風除塵器、袋式除塵器、靜電除塵器、電袋復合除塵器及填料水洗塔等[1-4]。含塵氣體在旋風除塵器內一般旋轉3~5圈,除塵效率低,高濕度含塵氣體在除塵器內壁易結塊,阻力損失增大。袋式除塵器凈化高濕度易結塊超細粉塵時存在易堵塞布袋增加阻力、高濕高溫易損壞濾袋等問題。靜電除塵器在凈化高濕度含塵氣體時易發生電暈放電產生火花,對含有微量乙炔氣體成分的電石渣除塵還存在爆炸危險因素;同時,高黏度粉塵富集在集塵電極上不容易被震打脫落。傳統水洗塔是將液體霧化成小液滴,與含塵氣體進行逆向或同向流動,用液滴捕捉含塵氣流中的顆粒物,而將其分離。傳統的水洗塔等濕法除塵設備雖然能夠滿足高溫、高濕廢氣環境條件要求,但存在持液量大、氣液接觸面積小、除塵效率不高的缺點,達不到超低排放要求。

綜上所述,針對黏度高、濕度大、易結塊的電石渣粉塵,傳統工業除塵凈化技術都有其各自的局限性。為此開發出一種適合電石渣庫頂粉塵凈化的新型旋轉超重力場高效除塵技術,并進行了工業化應用,其具有體積小、重量輕、運行穩定、安裝維修方便的特點,克服了在凈化過程中粉塵結塊堵塞問題。

2 工作原理及技術特點

旋轉超重力場高效除塵器由轉子、轉軸、液體分布器、氣體分布器和外機殼組成[5-8]。轉子上布置填料,由電動機和轉軸帶動高速旋轉,利用旋轉產生的離心力產生穩定可調的超重力場,強化傳質和混合過程。含塵氣體和液體分別通過氣體分布器和液體分布器切向進入。含塵氣體進入超重力場后,其運動方向改變為旋轉方向和徑向方向,一部分顆粒物在巨大的離心力作用下,向機殼內壁運動,被機殼內壁上的液膜捕集,從氣相脫除;另一部分顆粒物會隨氣流穿越高速旋轉的填料轉子,同時液體被噴灑在轉子上,在巨大剪切力的作用下,被切割成液滴、液絲、液膜等微元,這些微元存在極大的氣液接觸面積,能有效捕捉穿過的氣流中含有的粉塵顆粒,達到除塵的目的。所以,旋轉超重力場高效除塵器是一種集慣性碰撞、正面攔截、離心沉降、機械旋轉碰撞和水膜捕集機制于一體的新型除塵技術。

該裝置還具有結塊堵塞自清除功能,當轉子上粉塵結塊受到的離心力大于其黏附力時,粉塵結塊將被甩脫分離;同時,在過濾轉子上設置有噴水清洗裝置,也可起到較好的輔助清洗功能。為了獲得超重力場中粉塵黏附、團聚、結塊和自清除規律,采用正交法研究了噴水流量、噴水方位、粉塵濃度、粉塵粒度、粉塵性質,以及廢氣流量、濃度、轉速、互動裝置等對除塵率的影響[9-11]。

3 工藝流程及技術特點

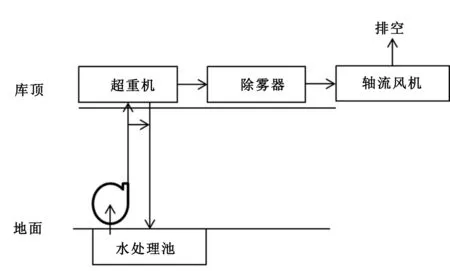

工藝流程如圖1所示,設備及安裝如圖2所示。對于20 000 m3/h 電石渣庫頂廢氣流量采用Scrubber-2.0型超重力場洗滌機(以下簡稱超重機),單臺機組轉子動力消耗為15 kW。設備外型尺寸為2 910 mm×2 197 mm×2 754 mm (長×寬×高);其轉子直徑約為1 100 mm,長度在1 200 mm左右。

圖1 工藝流程示意圖

圖2 設備及現場安裝照片

廢氣中含有細微粉塵,有微量異味,其中異味成分主要為乙炔、硫化氫等。在超重機內噴入的洗滌水經沉淀分離后,其上清液經管道輸送系統循環使用,單臺設備每天(24 h)蒸發消耗水量小于1 m3。超重機安裝在電石渣庫頂部平臺位置(或適當位置,現場設計),可減少通風系統阻力。

本技術可代替傳統濕法除塵水洗塔,縮小其體積,顯著提高除塵效率;適用于高溫、高濕、高含塵、易結塊含塵廢氣凈化處理;可適用于振動較大的環境。本技術可完全滿足電石渣生產、輸送、儲存過程中廢氣的凈化處理。其關鍵技術的突破和產業化生產對高濕度、易結塊粉塵廢氣的凈化不僅提供一種新的工藝方法,而且也提供配套的設備;對難治理含塵廢氣的凈化不僅是一種技術革新,而是一種技術革命。

以電石渣庫頂20 000 m3/h風量除塵為例:除塵效率≥99%,設備阻力為300~800 Pa,不存在設備結垢堵塞現象。超重機轉子在高速旋轉情況下,強大離心力將循環液甩向殼體表面,形成強大沖刷力,因此設備內部始終無結垢現象,可實現自清理。轉子、殼體等主要部件采用不銹鋼材質,不存在腐蝕問題;該設備采用特殊設計噴嘴,不存在噴嘴堵塞問題;該設備轉動部件均做動平衡,不存在振動和噪聲問題。

采用超重機代替水洗塔去除電石渣粉塵可極大提高凈化效率,因為超重機是外力強制氣、液兩相接觸;而水洗塔在直徑超過1 m后,氣、液兩相分別走不同路線。同時,在相同處理風量和凈化效率條件下,超重機的體積遠小于水洗塔體積,便于安裝和維修,占地面積小,特別適合舊車間改造。超重機重量(包括動載荷)遠低于水洗塔重量,可安裝在庫頂,并保證電石渣庫的安全性能。

4 項目實施過程的關鍵問題

(1)防止系統管道堵塞。

為減小氣體輸送管道長度,防止粉塵堵塞,該設備安裝在庫頂,凈化后的氣體直接排放。在氣體管道每個彎頭處都設置手孔,可即時清除堵塞在彎頭處的粉塵結垢。

洗滌水從零平面用泵輸送至庫頂超重機中,上水管道直徑為80 mm,洗滌后的水出超重機后直接下排,下水管道直徑為120 mm。為防止下水管道堵塞,應盡量少用彎頭,并且與上水管道在頂部旁路連接,達到及時沖洗目的。

(2)防止電石渣庫頂滲漏。

由于電石渣庫頂嚴禁滲水,為防止少量滴漏水滲入庫內,在超重機安裝基礎部位采用厚度為2 mm的PVC板平鋪,以達到防水目的。為有效防止噴入超重機內的水分倒流至進氣口,設備進氣口采用微傾斜式進氣方法,同時在進氣口內設置擋水堰。為減少庫頂震動和增大支撐強度,在庫頂采用20號工字鋼加固。

(3)保證電石渣庫內微負壓。

采用軸流風機使整個除塵系統在微負壓下操作,可有效防止通風管道系統氣體外漏;同時,一定的抽吸可有效防止倉內“死區”,避免局部氣體“死循環”。采用軸流風機代替離心風機是為了減輕電石渣庫頂機械震動,同時也滿足風量和風壓要求。

(4)防止設備腐蝕。

該系統的主要設備及連接管道全部采用不銹鋼材質,可有效防止腐蝕現象,提高設備使用壽命。

(5)采用遠程可視化操作控制系統,減少操作人員上下庫頂工作強度,同時也保證了安全生產。

5 結語

電石渣庫工業現場應用證明,旋轉超重力場除塵技術和設備可滿足濕度高、黏度大、易結塊電石渣粉塵氣體凈化要求,可長期穩定運行而不發生結塊堵塞現象。在設計和安裝過程中,應注意防止氣體和洗滌水輸送管道發生堵塞現象,因此在彎頭等管件部位應設置檢修手孔;在電石渣庫頂安裝超重力除塵設備時,其基礎部位應做防水處理和加固,防止洗滌水因檢修等因素滲入庫內;應安裝配套的軸流風機,使電石渣庫內始終處于微負壓狀態;主要設備采用不銹鋼制作,各類管道必須做防腐處理,以延長除塵設備使用壽命;采用變頻器控制旋轉超重力場除塵器轉速,以及電壓、電流、阻力等檢測儀表,達到遠程監控目的,可有效降低工作強度,減少操作人員庫頂工作時間,也有利于保證安全生產。