海峽客滾船跳板鉸鏈安裝工藝研究

王大文 鄭孟

摘 要:跳板鉸鏈?zhǔn)强蜐L船通道設(shè)備中重要的承力運(yùn)動(dòng)構(gòu)件,安裝精度要求極高。本文通過對(duì)鉸鏈眼板的安裝順序、精度控制方式進(jìn)行分析研究,在兼顧經(jīng)濟(jì)性及工藝性的前提下,優(yōu)化跳板鉸鏈安裝工藝。

關(guān)鍵詞:跳板 鉸鏈 同軸度 水密性

1.前言

瓊州海峽客滾船一般設(shè)置首尾跳板,兼做水密門。鉸鏈設(shè)置在門下方,翻下去做跳板用,讓人員及車輛上下,收上來則做為水密門。跳板作為強(qiáng)受力運(yùn)動(dòng)構(gòu)件,又涉及到水密性,安裝精度要求十分嚴(yán)格。尤其跳板鉸鏈先機(jī)加工后裝焊,施工難度更大,其安裝質(zhì)量直接影響到船舶跳板的使用安全。

2.鉸鏈說明

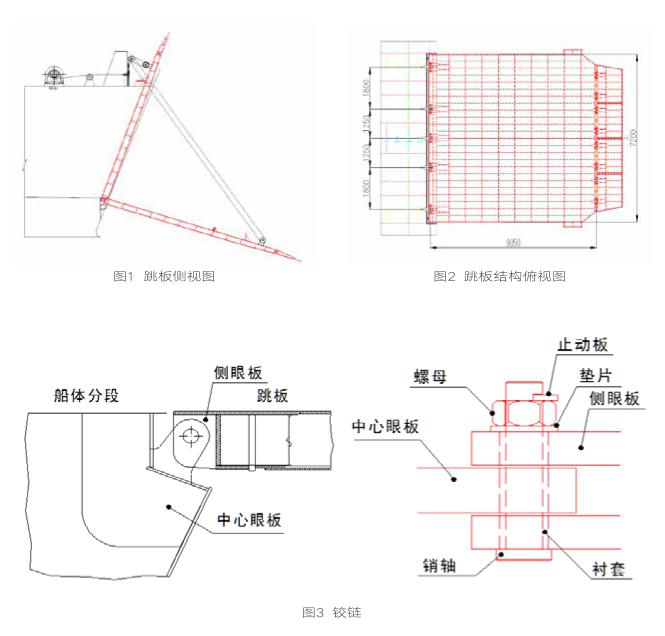

跳板尺寸為9 0 5 0 m m長(zhǎng)×7200mm寬,共設(shè)5組鉸鏈與船體結(jié)構(gòu)相接。鉸鏈一般采取緩焊,待跳板上船定位后再焊接,保證最終精度要求。

跳板鉸鏈由中心眼板、側(cè)眼板、襯套、銷軸、螺母、止動(dòng)板等幾個(gè)部件組成。其中眼板材質(zhì)為EH36,螺栓、螺母為45#鍛件,襯套為QSn4-3材質(zhì)。軸孔為φ100(H6/n5),銷軸φ80(H8/f7),軸孔允許位置偏差1mm,同軸度≤1mm。

3.鉸鏈安裝精度要求

鉸鏈在安裝過程中的精度要求,一是控制各組鉸鏈軸孔的同軸度。若同軸度偏差大,不僅會(huì)導(dǎo)致軸孔配合的零件發(fā)生變形,出現(xiàn)卡死情況,而且會(huì)增大轉(zhuǎn)動(dòng)過程中的摩擦,承壓時(shí)受力也不均勻,影響零件的使用和壽命。二是控制軸孔的位置偏差。軸孔中心距甲板的高度及縱向距封板的距離尺寸非常關(guān)鍵和重要,若控制不好會(huì)導(dǎo)致跳板轉(zhuǎn)動(dòng)時(shí)與船體結(jié)構(gòu)干涉或者影響跳板密封壓膠條的安裝。

跳板五組鉸鏈宜劃分在同一分段,但跨距較大,且兩端受船體結(jié)構(gòu)影響,無法整體機(jī)械加工,只能采取單獨(dú)焊前加工,因此對(duì)鉸鏈裝焊過程中的同軸度控制要求極為嚴(yán)格。

4.精度控制方法

同軸度精度控制常用的方法為上假軸定位。假軸采用無縫鋼管或圓鋼,由工作軸及聯(lián)接軸焊接成整體再行加工。假軸貫通5組鉸鏈,其中聯(lián)接軸略小于工作軸,并保證整體剛度,而工作軸直徑一般比真銷軸直徑略大,為小間隙配合公差。通過定位假軸與鉸鏈孔緊密配合,使各組鉸鏈孔位于同一軸線,再通過采取合理的焊接工藝措施來控制焊接變形。若焊前、焊后工藝假軸均能穿過鉸鏈眼板軸孔且轉(zhuǎn)動(dòng)自如,則精度合格。

上假軸無疑對(duì)鉸鏈同軸度控制是有效的,但是大跨距小直徑對(duì)假軸剛度要求較高。實(shí)際應(yīng)用中直徑100mm,長(zhǎng)度~6.5m的假軸本身就會(huì)有一定彎度,安裝過程中受到裝配焊接等應(yīng)力影響,也會(huì)產(chǎn)生變形,直接影響到同軸度的控制結(jié)果。假軸退出后必須重新校驗(yàn)精度,滿足要求方可重復(fù)使用,否則報(bào)廢處理。因此“長(zhǎng)假軸”在實(shí)際應(yīng)用中成本較高,效果會(huì)受到軸本身剛度影響。

拉鋼絲也是檢測(cè)同軸度的方法之一。但由于鋼絲本身的自重產(chǎn)生的撓度、鋼絲的直徑以及人工判讀的誤差,都會(huì)直接影響到測(cè)量結(jié)果。與上假軸相比,拉鋼絲僅輔助測(cè)量,并無限制變形的作用。但是由于中心眼板的假軸安裝及退出受到兩端船體結(jié)構(gòu)影響難以施工,所以拉鋼絲則成為施工時(shí)可替代的經(jīng)濟(jì)有效的檢測(cè)手段,而難點(diǎn)在于如何控制焊接變形來保證同軸度。

綜上所述,對(duì)于同軸度的精度控制,上假軸及拉鋼絲在實(shí)際應(yīng)用中各有優(yōu)缺點(diǎn)。根據(jù)瓊州海峽客滾船跳板的結(jié)構(gòu)特點(diǎn),從經(jīng)濟(jì)性及工藝性綜合考慮,宜采用拉鋼絲法檢測(cè)跳板鉸鏈的整體同軸度,再用短假軸分別單獨(dú)控制各鉸鏈組的同軸度。

5.鉸鏈安裝順序

鉸鏈中心眼板裝于船舶首尾封板處,其形狀不規(guī)則并且比較笨重,四周與結(jié)構(gòu)相接,位置調(diào)整受限。加之首尾艙室的空間狹小,以致焊接困難。宜在分段階段先行焊接,確定鉸鏈軸孔中心線位置,作為鉸鏈側(cè)眼板定位的基準(zhǔn)。

鉸鏈側(cè)眼板固定在跳板端頭,形狀相對(duì)簡(jiǎn)單,數(shù)量雖較中心眼板多一倍,但可在分段階段僅定位裝配,不焊接,待船臺(tái)跳板試裝調(diào)整后再行焊接,可降低精度控制難度,減少偏差。

中心眼板位于船體分段處,船臺(tái)搭載時(shí)順序在先,跳板相鄰分段均必須以中心眼板軸孔中心線為定位基準(zhǔn),并測(cè)量與跳板的相關(guān)數(shù)據(jù)。

6.鉸鏈中心眼板安裝

鉸鏈安裝必須在分段結(jié)構(gòu)施焊結(jié)束且校正合格后在胎進(jìn)行。不允許鉸鏈眼板的裝焊與其結(jié)構(gòu)裝焊同步進(jìn)行,否則結(jié)構(gòu)的焊接變形會(huì)嚴(yán)重影響和制約鉸鏈的安裝精度和同軸度。也不允許在分段脫離胎架之后進(jìn)行,否則船體結(jié)構(gòu)水平難以保證,鉸鏈眼板的軸孔中心線水平則失去可靠依據(jù)。

鉸鏈中心眼板預(yù)裝到位后,分段劃出船體中心線,并根據(jù)圖紙數(shù)據(jù)找到船中處中心眼板軸孔中心的X 向位置,并以此為基準(zhǔn)用經(jīng)緯儀作出船體中心線的水平垂直線,延伸至兩舷,架立標(biāo)桿,量取軸孔中心距基高度,確定鋼絲拉線點(diǎn)。鋼絲距甲板及封板的距離盡可能準(zhǔn)確,若分段結(jié)構(gòu)有偏差則必要時(shí)允許在滿足跳板安裝要求的前提下適當(dāng)修正鋼絲位置。

為減少鋼絲自重?fù)隙鹊挠绊懀稍O(shè)置左中右三個(gè)標(biāo)桿,用鋼絲拉出軸孔中心線,穿過所有眼板,鋼絲位置公差應(yīng)滿足圖紙要求。

逐個(gè)調(diào)整各中心眼板軸孔中心正好位于鋼絲線上(眼板較厚,兩側(cè)均須檢測(cè)),初步點(diǎn)焊定位各中心眼板,相關(guān)尺寸及軸孔同軸度核對(duì)無誤后對(duì)中心眼板進(jìn)行加固,必須有足夠拘束限制焊接變形。對(duì)中心眼板進(jìn)行焊接并實(shí)時(shí)監(jiān)測(cè)偏差。整體完工后退火消除應(yīng)力拆除加強(qiáng)并再次檢查。

7.鉸鏈側(cè)眼板安裝

跳板鉸鏈有10塊側(cè)眼板,數(shù)量越多則同軸度的控制難度就越大。為了降低安裝難度,通常將各組鉸鏈的兩塊側(cè)眼板提前預(yù)裝組焊成一個(gè)單元(間距應(yīng)滿足圖紙要求),獨(dú)立單元的兩塊側(cè)板實(shí)現(xiàn)統(tǒng)一鉆孔,其同軸度相對(duì)來說能夠得到很好的保證,這樣成組的組合和安裝可以大大降低難度。

鉸鏈側(cè)眼板在跳板制造階段拉鋼絲定位,點(diǎn)焊。定位精度要求與中心眼板一致,減少船臺(tái)調(diào)整工作。

在船臺(tái)跳板吊裝定位后,側(cè)眼板與中心眼板穿軸匹配,檢查跳板相關(guān)數(shù)據(jù),試翻轉(zhuǎn)。確認(rèn)安裝無誤后,對(duì)側(cè)眼板進(jìn)行焊接,必須為雙數(shù)焊工對(duì)稱焊接,采用合理的焊接參數(shù),焊接過程中要不停的轉(zhuǎn)動(dòng)跳板或者銷軸,避免焊接后卡死。如果出現(xiàn)轉(zhuǎn)動(dòng)困難則應(yīng)調(diào)整焊接順序或焊接參數(shù)進(jìn)行校正。

在跳板就位的情況下依次完成側(cè)眼板以及封板焊接。如果仍有局部位置由于空間受限無法施焊,則可將跳板整體卸下,在地面完成剩余少量焊接后再?gòu)?fù)位,但應(yīng)注意在此期間不得產(chǎn)生額外的變形。

8.跳板其他精度控制要點(diǎn)

跳板鉸鏈安裝的精度控制不是孤立的,它與跳板及相鄰分段相互影響和制約,因此在分段制作以及船臺(tái)定位階段都應(yīng)結(jié)合跳板安裝影響因素來綜合考慮。

跳板的平面度差會(huì)導(dǎo)致跳板的半圓板與橡膠條壓緊程度不均勻,影響密封效果。因此,跳板制造時(shí)應(yīng)重點(diǎn)控制整體平面度。而橡膠槽可在跳板定位后再裝,必要時(shí)在密封膠槽和圍板之間使用薄墊片,以達(dá)到要求的壓膠公差。

跳板兩側(cè)相鄰分段的橡膠槽位置安裝角度必須與跳板吻合,否則會(huì)造成壓膠量上下松緊不一的現(xiàn)象。因此,跳板相鄰分段宜并排建造,結(jié)構(gòu)安裝時(shí)可統(tǒng)一基準(zhǔn),利于定位和測(cè)量,同時(shí)船臺(tái)搭載時(shí)應(yīng)重點(diǎn)控制橡膠槽位置處的平行角度。

9.結(jié)語(yǔ)

跳板鉸鏈機(jī)加工后再裝焊,安裝精度要求極高,是客滾船跳板制作安裝的難點(diǎn)。

本文首先通過優(yōu)化側(cè)眼板組合單元加工的方式,減少安裝控制難度。其次優(yōu)化鉸鏈眼板的安裝順序,減少后期鉸鏈位置調(diào)整的施工難度。再次優(yōu)化鉸鏈同軸度控制方式,通過拉鋼絲和上假軸相結(jié)合的方法,輔助以加固保型、焊接變形控制等措施,提高經(jīng)濟(jì)性的同時(shí),并有效地保證鉸鏈安裝精度要求。

參考文獻(xiàn):

[1]劉靖嶠,跳板本體鉸鏈中心線精度控制研究[J],船舶與海洋工程,2016.

[2]鄭竹林等,工程機(jī)械大型轉(zhuǎn)軸結(jié)構(gòu)件焊接精度控制[J],工程機(jī)械,2008.

[3]羅國(guó)勝,三峽重大件滾裝運(yùn)輸船大型跳板安裝工藝[J],船海工程,2008.