潤滑供油壓力對渦輪增壓器轉子穩定性影響

辛易達

(大連民族大學 機電學院, 遼寧 大連 116600)

0 引 言

渦輪增壓器的應用越來越廣泛,但其高故障率已成為人們關注的焦點。有數據顯示[1-3],潤滑與冷卻故障引起的轉子失穩在渦輪失效故障中占比約為70%,這也引起了相關學者的重視和研究。文獻[4]用CFD方法對浮環軸承三維油膜力進行了仿真分析,但并沒有考慮到內外膜油孔對油膜壓力分布的影響;文獻[5]使用 CFD 方法研究了油孔旋轉時浮環軸承載荷的變化和浮環油孔流量的變化;文獻[6]基于短軸承理論對渦輪增壓器轉子進行了離散化建模和數值仿真,研究了浮環軸承環速比和偏心率對轉子系統失穩的影響。文獻[6]用辛子空間迭代法建立了渦輪增壓器轉子有限元模型,計算得出轉子系統的臨界轉速,文中基于CFD軟件對浮環軸承潤滑特性進行了深入分析,并考慮了油孔的影響,同時,分析了浮環軸承對渦輪增壓器轉子穩定性的影響。

1 浮環軸承穩定旋轉的條件

當浮環與軸頸同向異步旋轉時,浮環的運動方程為:

(1)

式中:Ir----浮環的轉動慣量;

ωo----浮環角速度;

Mi,Mo----分別為摩擦力在浮環內外表面所產生的摩擦力矩。

浮環穩定旋轉時,有

(2)

于是

Mi-Mo=0

(3)

忽略浮環自重,根據力的平衡條件,浮環內外表面所受油膜力大小相等,即

Fi-Fo=0

(4)

式中:Fi,Fo----分別為內外油膜對浮環表面的油膜力。

這里為后面FLUENT仿真提供了判斷浮環軸承是否進入穩定旋轉的依據,即浮環內外表面所受摩擦力矩相等。

假定浮環與軸頸的轉速比為恒定[8]:

(5)

式中:C----浮環與軸頸、軸瓦最大間隙;

μ----潤滑油粘度;

R----半徑;

Ω----轉速;

L----油膜寬。

2 浮環軸承潤滑油膜的有限元分析模型建立

研究分析的對象是軸承的流體區域,包括:軸瓦上的潤滑油供油孔、內外兩層油膜以及連接兩層油膜的浮環軸承油孔。由于油膜的厚度很薄,為微米級,若在CATIA或其它三維建模軟件中建模,并轉化為STP格式導入前處理軟件ICEM中,幾何模型會發生失真,因此直接在ICEM中建立幾何模型并劃分網格。這里采用非結構化網格進行劃分,網格劃分后即建立起浮環軸承的有限元模型,如圖1所示。

圖1 浮環軸承有限元模型

網格劃分完成后導出為FLUENT可以識別的MESH文件。

FLUENT求解參數設置。采用壓力基分離求解器,這種求解器以動量和壓力為基本變量,壓力修正和動量方程順序求解,需要的內存少,求解過程靈活,適用范圍廣。采用層流模型,材料設置為液體,密度960 kg/m3,40 ℃時的粘度為0.024 Pa·s,操作環境為默認的大氣壓。邊界條件設置如下:進口和出口均為壓力邊界,出口壓力為大氣壓。內膜的內壁、外壁和外膜的內壁設置為旋轉壁面。

采用非定常計算,求解時監控出入口流量和殘差曲線,需要注意的是,只有殘差收斂不能表示計算收斂,還需符合物理條件,這里選擇出入口流量守恒。計算完成后檢查浮環軸承的內外壁所受力矩是否平衡,否則調整轉子轉速重新計算。

調整浮環轉速的方法是,若內壁力矩小于外壁力矩,表示浮環轉速過快,需要降低旋轉速度,反之亦然。

3 供油壓力對浮環軸承潤滑特性的影響

給定軸頸轉速為10 000 r/min,分別改變供油壓力為0.2、0.4、0.6 MPa,計算得出的供油壓力為0.2 MPa時,浮環軸承油膜壓力云圖如圖2~圖5所示。

圖2 0.2 MPa壓力云圖

圖3 0.2 MPa油孔壓力云圖

圖4 0.2 MPa內油膜壓力云圖

從圖中可以發現,內外油膜有明顯的收斂區和發散區,收斂區為正壓,發散區為負壓,這是油膜的空化現象,即發散區油膜不連續造成的[9-10]。最大壓力發生在收斂區的油孔處,六個油孔的壓力受油孔所在處油膜壓力值的影響。供油孔處的壓力等于進油壓力。浮環轉速為2 580 r/min,內油膜端泄量為0.009 kg/s,外油膜端泄量為0.045 kg/s。

供油壓力為0.4 MPa時的油膜壓力云圖如圖6~圖9所示。

圖6 0.4 MPa壓力云圖

圖7 0.4 MPa油孔壓力云圖

圖8 0.4 MPa內油膜壓力云圖

與供油壓力為0.2 MPa時相比較,供油孔及其附近的油膜壓力較大。內外油膜的收斂區和發散區壓力均有提高,尤其是外油膜更加明顯,而內膜的變化相對較小。浮環轉速為2 596 r/min,內油膜端泄量為0.011 kg/s,外油膜端泄量為0.069 kg/s。

供油壓力為0.6 MPa時的油膜壓力云圖如圖10~圖13所示。

圖10 0.6 MPa壓力云圖

圖11 0.6 MPa油孔壓力云圖

圖12 0.6 MPa內油膜壓力云圖

與供油壓力為0.2 MPa和0.4 MPa時相比較,依舊是供油孔及其附近的油膜壓力最大。內外油膜的收斂區和發散區壓力均有較為明顯的提高,此時的浮環轉速為2 615 r/min,內油膜端泄量為0.069 kg/s,外油膜端泄量為0.09 kg/s。

當供油壓力分別為0.2、0.4、0.6 MPa時的軸承端泄量和環速比分別見表1和表2。

表1 不同供油壓力時的端泄量

表2 不同供油壓力時的環速比

從表1可知,供油壓力相同時外油膜端泄量總是大于內油膜,當供油壓力增加時,內外油膜的端泄量也隨之增加,尤其是內油膜的端泄量增加的更快。可見高的供油壓力可以改善油膜的潤滑情況,抑制內油膜貧油現象的出現,從而使浮環軸承旋轉的穩定性增加。

從表2可知,隨著供油壓力的增加,浮環轉速比也在緩慢增加,可以減小浮環軸承運行時的摩擦功耗,提高渦輪增壓器的效率。

4 浮環軸承動力特性對轉子穩定性的影響

采用ANSYS對渦輪增壓器轉子進行仿真分析,在SolidWorks中建立轉子的簡化三維模型,浮環軸承可以由彈簧單元近似代替。不同的供油壓力會影響到浮環軸承的剛度,其他條件相同時,浮環的偏心率會隨著供油壓力的提高而增大,從而增大浮環軸承的剛度。浮環的真實剛度系數與油膜特性、轉速、軸承材料特性等因素有關。確定其剛度系數常用兩種方法[10]:1)通過試驗來確定;2)直接采用經驗值,或參考他人的經驗數據。為了研究潤滑系統對轉子運動特性的影響,可以設置軸承剛度,計算系統的臨界轉速,考察工作轉速是否在臨界轉速附近,從而判斷在該潤滑條件下轉子運轉是否穩定。

在ANSYS中,根據表3設置材料屬性。

表3 轉子材料系數

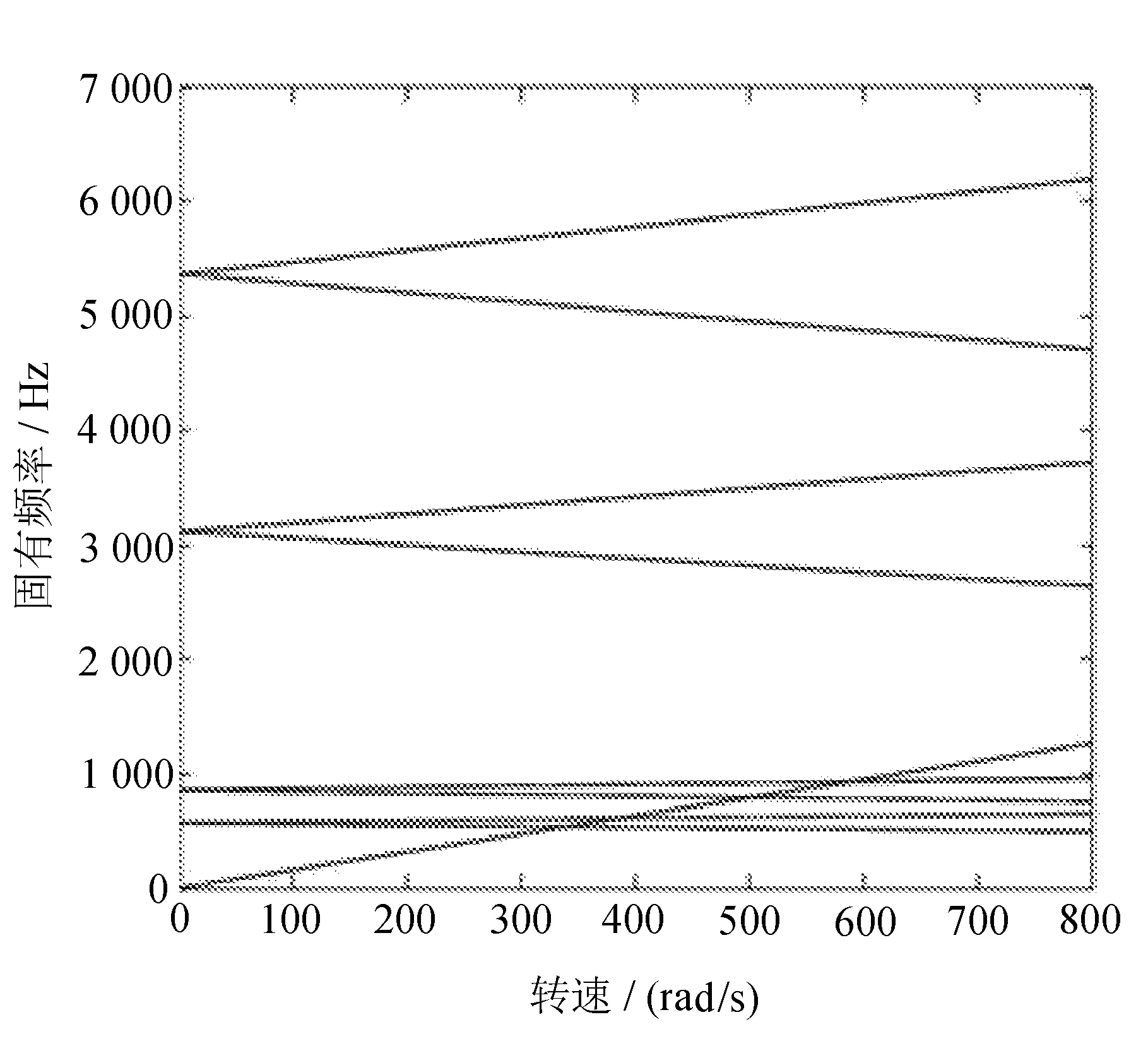

使用坎貝爾圖可以方便得出臨界轉速,求解模態及坎貝爾圖時,考慮陀螺效應,開啟陀螺效應選項,給定軸的轉速為8 000 rad/s。軸承剛度為107N/m的坎貝爾圖如圖14所示。

圖14 坎貝爾圖

從圖中可以看出,正進動與負進動固有頻率成對出現。其中正進動曲線斜率為正,表示隨轉速升高固有頻率升高,反進動為負,表示隨轉速升高固有頻率降低。射線為一倍頻曲線,一般取射線與正進動曲線的交點為臨界轉速點,得出各階臨界轉速見表4。

表4 臨界轉速

5 結 語

基于CFD軟件對浮環軸承的潤滑特性進行了研究,分析了浮環軸承對轉子穩定性的影響,利用FLUENT軟件對浮環軸承雙油膜進行了有限元建模求解。使用FLUENT自帶后處理功能對其做了后處理,得到油膜壓力分布云圖、浮環轉速和軸承端泄量,分析發現:

1)浮環軸承內外油膜均有明顯的發散區和收斂區。發散區會因為空化現象而呈現較高的負壓。隨著供油壓力升高,浮環軸承油膜的壓力分布普遍提高,這在外油膜表現的更明顯,但最大壓力基本穩定。

2)在其它條件相同的情況下,外油膜端泄量是內油膜的5~6倍。供油壓力的提高會增加軸承端泄量,尤其是內油膜增加的更為明顯,這樣一來潤滑油的消耗量提高,但可以很好地改善內油膜的潤滑條件,從而使浮環軸承潤滑特性和運轉穩定性得到改善。

3) 隨著供油壓力的增加,浮環轉速比也有所增加,降低了浮環軸承運行時的摩擦功耗,提高渦輪增壓器的效率。

同時,利用ANSYS軟件對渦輪增壓器轉子進行分析,發現轉子的固有頻率取決于系統的參數和轉子的轉速。

參考文獻:

[1] 張揚軍,張樹勇,徐建中.內燃機流動熱力學與渦輪增壓技術研究[J].內燃機學報,2008,26(z1):90-95.

[2] 張子辰,孫模師,劉洪德.渦輪增壓器工作原理及失效模式分析[J].內燃機與動力裝置,2008,103(1):33-36.

[3] 牟文凱,徐小力,吳國新.機車渦輪增壓器狀態監測和故障診斷方法研究[C]//中國機械工程學會第八屆全國設備與維護工程學術會議論文集.北京:中國機械工程學會,2009:557-558.

[4] 鄭惠萍,彭立強.基于Fluent渦輪增壓器浮環軸承三維油膜力的仿真[J].汽車科技,2016(1):7-11.

[5] 朱磊,魏道高,史偉.考慮浮環支承的渦輪增壓器轉子系統動力學行為研究[J].汽車科技,2013(6):26-32.

[6] 殷勍.基于ANSYS的渦輪增壓器轉子系統動力學特性研究[D].太原:中北大學,2014.

[7] 廖愛華,隋永楓,吳昌華.增壓器轉子-支承系統的臨界轉速計算分析[J].機械設計與制造,2009(6): 77-79.

[8] Andres L S, Kerth J. Thermal effects on the performance of floating ring bearings for turbochargers[J]. J. Eng. Tribol.,2004,218:437-450.

[9] 宋寅,李雪松,顧春偉.考慮油孔旋轉的浮環軸承的載荷流量特性研究[C]//中國工程熱物理學會流體機械2009年學術會議論文集,2010,31:15-18.

[9] 安曉衛,王學永.渦輪增壓器轉子系統的臨界轉速研究[J].機械設計,2015,32(2):75-78.

[10] 辛易達.增壓柴油機余熱利用渦輪發電系統研究[J].長春工業大學學報,2017,38(6):616-624.