柴油機缸蓋水套流場的試驗測試與數值研究*

王俊杰,黃 瑞,陳曉強,沈天浩,董橋橋,俞小莉

(浙江大學 能源工程學院,浙江 杭州 310027)

0 引 言

發動機冷卻水套結構及其流動組織是否合理直接影響各受熱件的冷卻效果。多缸柴油機缸蓋結構復雜,只有準確了解水套流場才能合理地提出水套結構的優化方案。

柴油機冷卻水套流場的研究通常有仿真和試驗的方法。近年來,計算流體力學(CFD)成為研究柴油機缸蓋水套流場的一種重要手段[1-4]。劉鐵剛[5]針對498型柴油機缸體水套,借助CFD對缸墊水孔位置和尺寸進行了仿真優化;葉伊蘇[6]通過CFD計算發現某六缸柴油機缸體水套存在冷卻不足、均勻性差的缺陷,對水套結構進行優化,改善了流動性能,結果表明:CFD仿真研究可以用于發動機水套流場的模擬分析。

試驗測試方面,由于柴油機缸蓋結構的復雜性和封閉性,其水套流場難以精確測量。粒子圖像測速技術(PIV)是近期發展起來的一種新的流動測量技術[7-10]。坡本實業有限公司HAGA K和Yasuhiro[11]借助PIV進行了汽車發動機排氣歧管流動可視化研究;張振揚[12-18]借助PIV系統對缸蓋水套內的流場進行了詳細測量,得到了豐富的數據,結果表明:PIV技術在流場測試方面具有精度高、分辨率高、不對被測流場產生擾動且能獲得平面流場全場信息等優點。

在對柴油機缸蓋水套復雜結構的流場研究時,如何精確獲得流場的流動信息是難點。單一使用CFD或者PIV研究水套流場都存在一定的局限性。對于柴油機水套結構復雜處,同時結合CFD和PIV技術對水套流場進行研究具有重要意義,這就需要對兩種手段之間的偏差和原因進行研究。

本文將借助CFD仿真手段對柴油機缸蓋水套流場進行仿真分析。

1 CFD計算模型及邊界條件

1.1 計算模型

連續性方程:

(1)

式中:ρ—密度;t—時間;xi—x軸沿方向的分量;ui—速度沿i方向的分量。

動量守恒方程:

(2)

式中:ρ—靜壓力;τij—應力矢量;ρgi—i方向的重力分量;Fi—由于阻力和能源而引起的源項;xj—x軸沿j方向的分量;uj—速度沿方向的分量。

冷卻液在水套中的流動為絕熱不可壓縮的湍流流動,采用基于雷諾時均法的數值計算方法,計算時采用標準k-ε湍流模型。

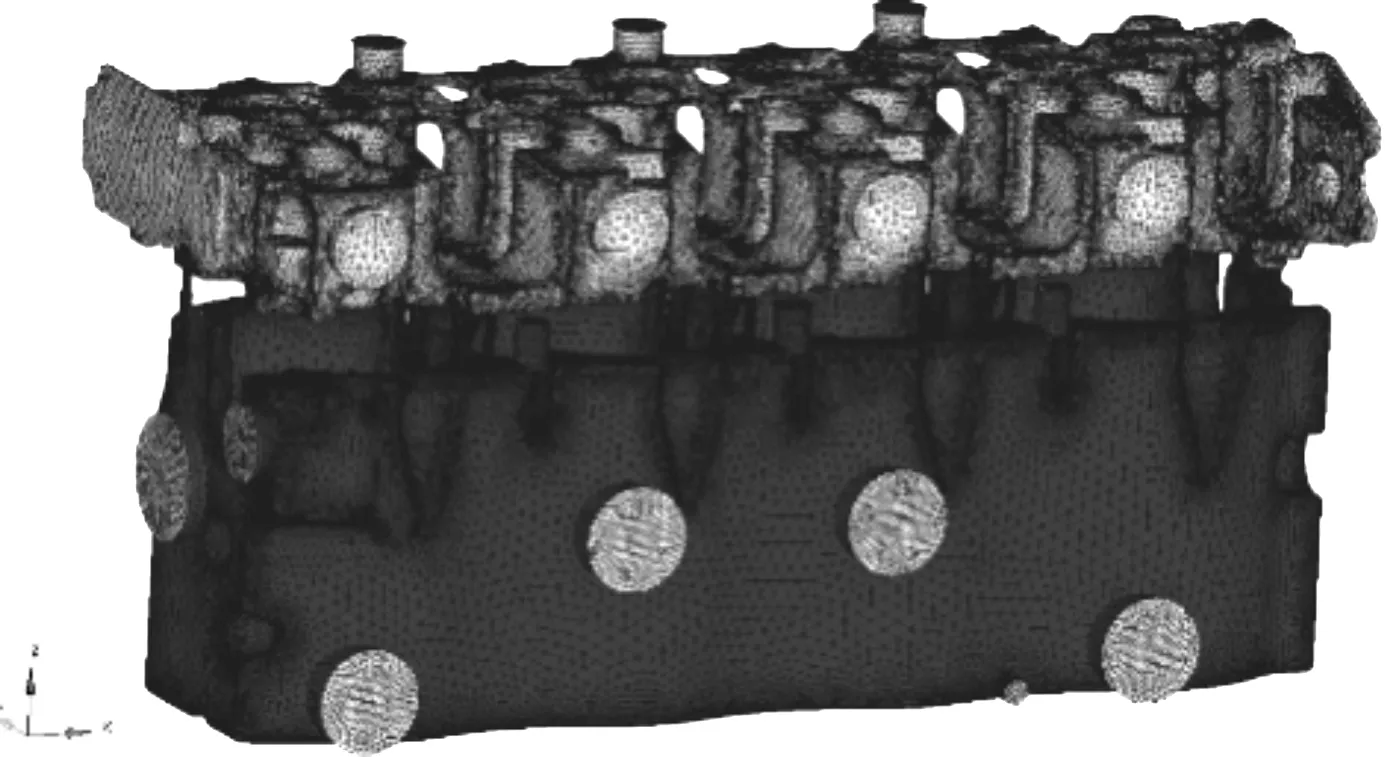

1.2 幾何模型及網格劃分

本文采用Pro-E建立幾何模型,水套網格模型如圖1所示。

圖1 整機水套網格模型

筆者采用HyperMesh軟件對水套部分進行面網格初步劃分,總體水套網格數量為532 546。導入Star-CCM+后進行面網格remesh,并劃分體網格。劃分網格時要求對水套壁面等關鍵區域進行加密處理。

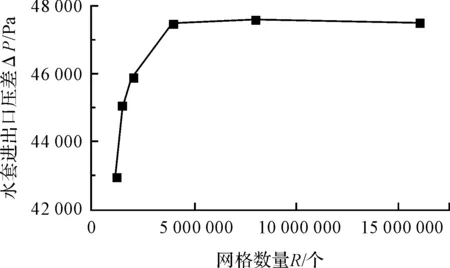

1.3 網格無關性分析

為了提高計算精度,本研究在計算前對計算模型做網格無關性分析[14]。

網格無關性分析針對整個柴油機水套模型,水套模型在X、Y、Z方向上的最大尺寸分別為49.1 cm、19.3 cm、45.3 cm。

本研究按照基本尺寸為16 mm、8 mm、4 mm、2 mm、1.5 mm、1.2 mm的網格對模型進行網格劃分,對應的網格數量分別為723 509、1 167 054、1 327 225、2 178 763、3 558 099、5 404 494,進而通過數值仿真分析水套進出口壓差隨網格數量的變化情況。

網格無關性驗證的結果如圖2所示。

圖2 網格無關性驗證

由圖2可以看到:在網格基本尺寸為2 mm后水套進出口壓差基本穩定,所以在綜合考慮計算時間成本和精度后,將網格的基本尺寸定為2 mm。

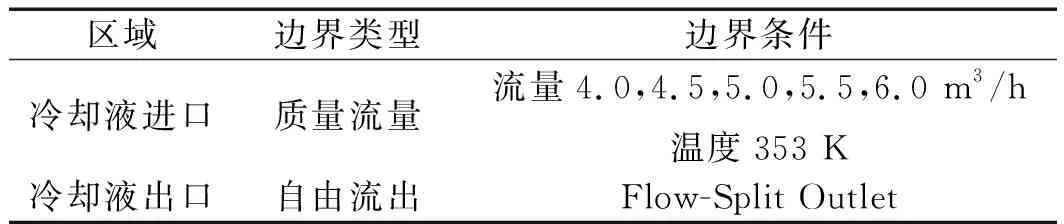

1.4 邊界條件

對于冷卻液側,根據試驗實測值設定水套進口流量邊界;對于其他位置則采用經驗數值。

邊界條件施加數值如表1所示。

表1 整機水套CFD模型進出口條件

1.5 計算結果及分析

由于缸蓋火力面受熱負荷較大,缸蓋底板水套是直接影響火力面熱狀態的關鍵區域,為了分析缸蓋底板水套的流動情況,本研究讀取了缸蓋水套下層截面的流速分布云圖,入口流量Q分別為4.0 m3/h、4.5 m3/h、5.0 m3/h、5.5 m3/h、6.0 m3/h。

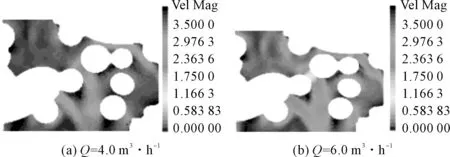

計算結果如圖3所示。

圖3 流量變化下仿真流速分布云圖

根據結果可以看出:隨著入口流量的增大,關鍵區域的流速隨之增大,第一缸的狹窄區域流速變化明顯。

2 柴油機缸蓋水套可視化試驗

2.1 試驗臺組成

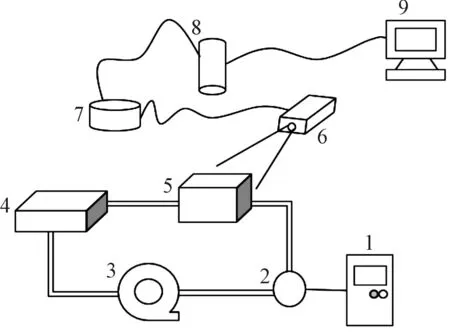

試驗臺架分為冷卻系統臺架和PIV系統。本次試驗不考慮冷卻回路小循環。

試驗臺組成如圖4所示。

圖4 柴油機冷卻系統及PIV系統組成1-變頻器;2-流量計;3-水泵;4-水箱;5-發動機;6-激光器;7-控制器;8-CCD相機;9-計算機

冷卻系統臺架包括水泵、變頻器、缸蓋、機體、流量計、水箱以及管道,其中用變頻器控制水泵流量。

透明缸蓋結構如圖5所示。

圖5 柴油機透明缸蓋結構

缸蓋材料為PMMA,該材料透明且透光率好,滿足本試驗測試的要求。PIV系統包括激光器、同步器、計算機、CCD相機。

2.2 PIV系統選型

本次試驗采用二維PIV測試系統,主要由光源系統、圖像采集系統和圖像分析系統組成。試驗使用Vlite-200激光器,采用平凹穩定腔技術,輸出激光光束均勻。激光器輸出波長為532 nm,輸出能量為200 mJ,脈寬8 ns,發散角3 mrad。試驗使用相機為4MP-LMS相機。在試驗前,對示蹤粒子和激光頻率進行匹配試驗。失蹤粒子選擇聚酰胺,粒徑20。激光頻率為15 Hz。激光器兩次曝光脈沖下,CCD相機記錄兩組測試圖片。對拍攝圖像進行處理,采用自相關技術根據兩次脈沖下粒子的位移即可以得到柴油機缸蓋拍攝區域的流場分布情況[15]。

2.3 試驗結果與分析

2.3.1 PIV測試結果

試驗前將激光片光源固定在需要拍攝的平面位置,將相機固定在三腳架上,移動到需要拍攝的部位上方。試驗時,本研究通過變頻器改變水泵轉速來調節流量,觀察流量計示數確定流量,確定流量后關燈。準備完成后,開啟激光器,打開相機鏡頭蓋進行拍攝。拍攝區域同仿真區域一致。

本次試驗選擇與仿真計算相同的5個入口流量條件,從4 m3/h到6 m3/h,間隔為0.5 m3/h進行PIV試驗拍攝。試驗時由于流量控制產生的誤差,實際流量分別為4.050 m3/h、4.504 m3/h、5.070 m3/h、5.517 m3/h、6.012 m3/h。

4.050 m3/h和6.012 m3/h兩組流量下測得的流速大小分布如圖6所示。

圖6 流量變化下PIV測試速度云圖

從圖6中可以看出:隨著流量的增加,流場流速增加,在流道結構狹窄處流速增加明顯。

2.3.2 流場分布對比分析

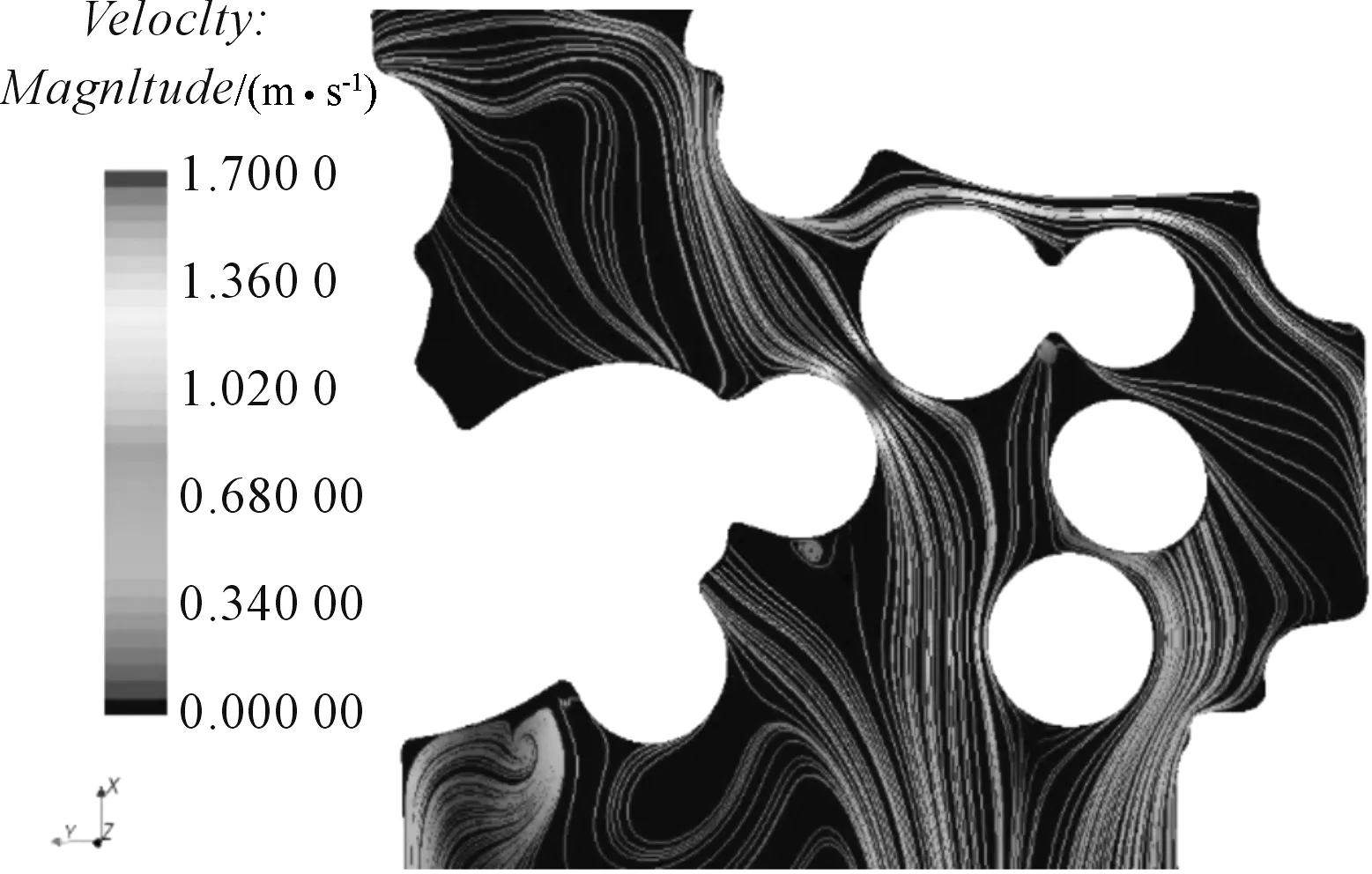

在入口流量都為4.0 m3/h的情況下,取柴油機第一缸缸蓋的水套區域,4.0 m3/h流量下仿真得到的流線分布如圖7所示。

圖7 4.0 m3/h流量下仿真得到的流線圖

4.050 m3/h流量下測試得到的流速矢量分布如圖8所示。

本研究將CFD仿真分析的結果同PIV測試的試驗結果進行對比。分析仿真手段和試驗測試結果之間的差異。

從圖7和圖8的對比可以看出:CFD仿真手段得到的流場計算結果和PIV測試得到的流場結果趨勢基本一致,流場分布情況基本相同。

2.3.3 偏差分析

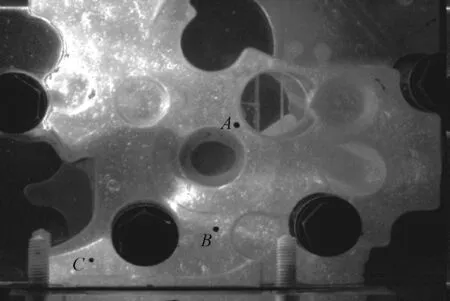

PIV拍攝區域如圖9所示。

圖9 A、B、C測試區域選取位置

為了更好地比較CFD仿真與PIV測試技術在流場分析中的一致性,筆者在PIV測試區域中選取A、B、C 3個測試區域(A、B、C3區域位置如圖中標記),分別提取仿真結果與測量結果,獲得這些區域平均速度隨入口流量的變化情況。

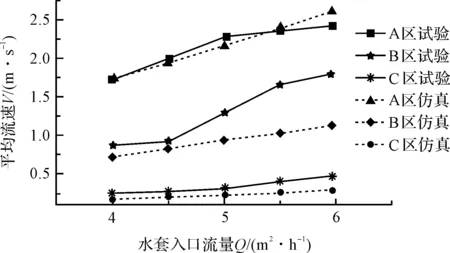

A、B、C區域平均速度隨入口流量的變化情況如圖10所示。

圖10 A、B、C三區域平均速度隨入口流量的變化情況

隨著流量增大,各點流速均增大,仿真與試驗數據在上述變化趨勢上基本一致,但在不同區域,兩者的偏差是不同的。A區域平均相對偏差為2.118%,B區域平均相對偏差為37.7%,C區域的平均相對偏差為18.74%。即B區域偏差較大,原因可能是B區域在水套出口,是兩股流速較高的流體匯合的區域,流場比較復雜。隨著流量升高,該區域的湍流度大大提升。

改變仿真的壁面粗糙度,發現計算結果發生變化,粗糙和光滑條件下仿真結果的偏差為0.3%。仿真模型與試驗模型流道壁面粗糙度存在一定差異,在流道結構狹窄處,壁面粗糙度會對流動情況產生一定的影響。本次試驗所采用的缸蓋材料為PMMA,由于仿真粗糙度設置的限制,會使得仿真與試驗之間有一定的偏差。

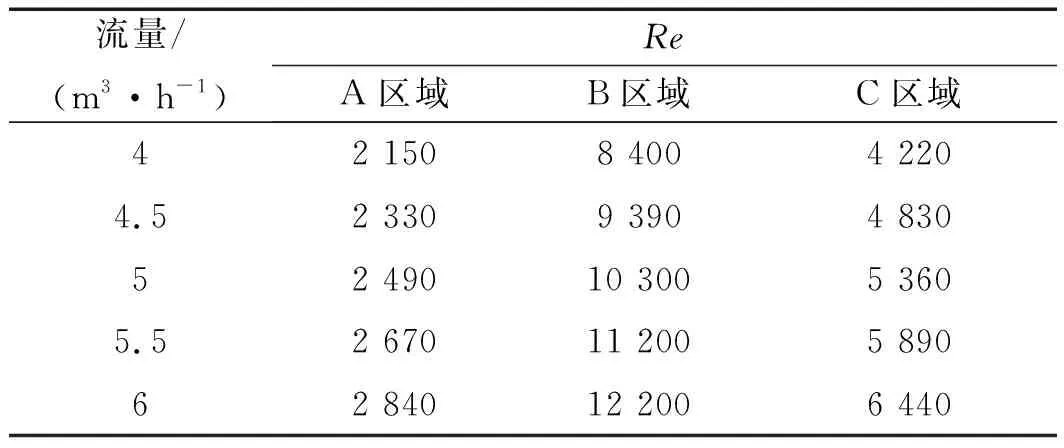

本研究提取第一缸A、B、C三區域在不同入口流量下的Re數,如表2所示。

表2 A、B、C三區域Re隨入口流量的變化情況

從表2中可以看出:B區域Re數較高,在入口流量大于5 m3/h時,B區域Re數大于10 000,此時仿真與試驗之間的偏差較大。

3 結束語

本文針對某四缸柴油機,借助CFD仿真手段和PIV測試技術對柴油機缸蓋水套流場進行了對比分析。

結果表明:對于柴油機缸蓋水套流場的研究,CFD仿真和PIV測試兩種手段所得到的結果具有較好的一致性,流場的分布情況大致相同;根據不同入口流量下,兩種研究手段所得到的柴油機水套流場分布圖發現,隨著入口流量的增加,CFD仿真和PIV試驗所得流場的流速均增加且變化趨勢一致;分析了CFD仿真和PIV試驗之間的偏差。