前驅體轉化法制備SiAlCN納米多孔陶瓷

,,, ,

(特種功能高分子材料及相關技術教育部重點實驗室,華東理工大學 材料科學與工程學院,上海 200237)

1 引 言

多孔陶瓷具有低密度,高孔隙率,高比表面積,低熱導率和低介電常數等特性,具有多種重要的工程應用,廣泛地用于過濾器、催化劑載體、熱防護系統、吸波材料等領域[1-2]。在這些應用中多孔陶瓷的優勢還在于陶瓷具有高熔點,抗腐蝕,耐磨損等特性[3]。最近出現的非氧化物陶瓷如SiCN三元陶瓷尤其是Si-M-C-N (M=B, Al, Zr, Hf)四元陶瓷在高溫下具有優異的高溫熱穩定性,優異的抗熱氧化性和高溫抗蠕變性[4],該類陶瓷可通過前驅體聚合物裂解制備多孔材料。

前驅體聚合物是主鏈含Si原子的有機無機雜化聚合物,可在一定溫度下脫除有機基團轉化為陶瓷[5]。前驅體聚合物可以直接通過傳統的聚合物加工技術處理,因此前驅體法是制備多孔塊狀陶瓷的有效方法。直接發泡可獲得封閉和開孔的大孔或微孔陶瓷。Colombo等采用聚氨酯(PU)預聚體作為發泡助劑,通過調節制備條件獲得具有開孔的SiOC陶瓷[6]。犧牲型填料(如PMMA,PS微球)也用于添加到前驅體聚合物中,受熱時分解,最后在在陶瓷基體中留下模板孔隙。M Shibuya等通過控制PMMA的添加量(0到80wt%)來控制裂解后SiOC陶瓷產物的孔徑分布,成功制備出微蜂窩狀多孔陶瓷[7]。向陶瓷前驅體中引入有機嵌段共聚物可制備有序程度高的多孔陶瓷。Q Nghiem等通過自由基聚合合成PVSZ-b-PS有機無機雜化嵌段共聚物前驅體,利用自組裝效應制備出SiCN介孔陶瓷[8]。

SiAlCN陶瓷具有優異的抗氧化性,耐高溫性和抗腐蝕性[9],SiAlCN納米多孔陶瓷可用作催化、分離、吸附、絕熱等領域。目前用前驅體聚合物制備多孔陶瓷大多僅限于制備大孔陶瓷的研究[10]。本文利用聚鋁硅氮烷前驅體聚合物中C=C雙鍵和Si-N鍵作為活性基團,首次以六亞甲基二異氰酸酯(HDI)作為交聯劑,通過溶膠凝膠法,常壓干燥去除溶劑制備多孔凝膠,進一步裂解制備成SiAlCN納米多孔陶瓷。考察了多孔凝膠化學結構、裂解過程以及交聯劑HDI的用量、溫度對SiAlCN陶瓷產物孔結構的影響,并對SiAlCN多孔陶瓷的耐高溫性能進行了研究。

2 實驗部分

2.1 原料

聚鋁硅氮烷(PASZ)前驅體為本實驗室自制(結構見圖1);六亞甲基二異氰酸酯(HDI),分析純;過氧化二異丙苯(DCP),分析純;甲苯,正己烷,分析純。

圖1 PASZ先驅體結構式Fig.1 Structure of PASZ precursors

2.2 SiACN納米多孔陶瓷的制備

實驗使用聚鋁硅氮烷為前驅體,以二異氰酸酯作為交聯劑,在80wt%的甲苯溶液中,采用溶膠凝膠方法制備聚鋁硅氮烷凝膠。經交聯后形成黃色半透明濕凝膠,用正己烷置換甲苯溶劑,減少凝膠在常壓干燥過程中的表面張力[11]。將濕凝膠在常壓60℃干燥除去溶劑得到聚鋁硅氮烷多孔凝膠,然后在Ar氣氛中裂解制備出SiAlCN納米多孔陶瓷,制備過程如圖2所示。

圖2 SiAlCN多孔陶瓷的制備過程示意圖Fig.2 Preparation of porous SiAlCN ceramic

具體實驗細節如下:向水熱反應釜中依次加入甲苯20g,PASZ和HDI共5g,其中HDI的質量分別為10%,20%,30%,40%,50%,然后加入DCP。攪拌10min,待上述原料混合均勻后。將水熱反應釜放入烘箱,升溫至80℃進行預聚5h。再升溫至150℃反應12h后,自然冷卻至室溫。取出含甲苯溶劑半透明的濕凝膠置于燒杯中,用甲苯溶劑洗除未反應完的原料,然后在3天內用正己烷置換甲苯溶劑3次,在60℃的烘箱中干燥,得到不同HDI含量交聯的聚鋁硅氮烷多孔凝膠。

將聚鋁硅氮烷多孔凝膠放入氮化硼坩堝中,并置于方舟中再放入真空管式爐,抽真空,用氬氣置換三次,在氬氣流中按如下程序升溫進行裂解陶瓷化: 200℃/2h+350℃/3h+500℃/3h+800℃/4h。500℃前升溫速率為5℃/min,500℃后升溫速率為2℃/min。將800℃陶瓷產物在1000℃,1200℃和1400℃熱處理2h,得到各溫度下的裂解產物。

2.3 測試與表征

采用Nicolet 6700型FTIR儀對產物進行紅外分析,掃描波數范圍為4000~400cm-1;液體樣品采用KBr涂膜法,固體樣品采用KBr壓片法;用SDT Q600型熱重分析儀(TGA)分析多孔凝膠的失重情況,測試溫度為室溫至1000℃,升溫速率為10℃/min,在氮氣下進行;用S-4800掃描電子顯微鏡(SEM)觀察多孔前驅體凝膠和高溫裂解多孔陶瓷產物的表觀形貌,并統計孔徑分布,在觀察之前對斷面進行噴金處理;用Bruker AXS Microanalysis Gmbh Berlin型能譜儀在真空區域面掃描,對固體樣品進行元素分析;用D/max 2550V型X射線衍射儀(XRD)分析不同裂解溫度下陶瓷的相結構。

3 結果與討論

3.1 前驅體多孔凝膠的制備與結構表征

在多孔陶瓷制備中,六亞甲基二異氰酸酯(HDI)在反應中一方面起交聯劑作用,另一方面分子中柔性碳鏈提高先驅體凝膠的韌性,減少凝膠在干燥的過程中受到毛細管力破裂從而導致孔坍塌[12]。本研究制備了不同HDI含量的聚鋁硅氮烷凝膠,以研究HDI含量對聚鋁硅氮烷凝膠形成及結構的影響。表1所示為不同HDI含量凝膠的原料配比以及凝膠狀態,經裂解后的產物均在代號后加“C”。

表1 聚鋁硅氮烷凝膠的反應物質量和凝膠狀態Table 1 Weight of reactants for PASZ gel preparation

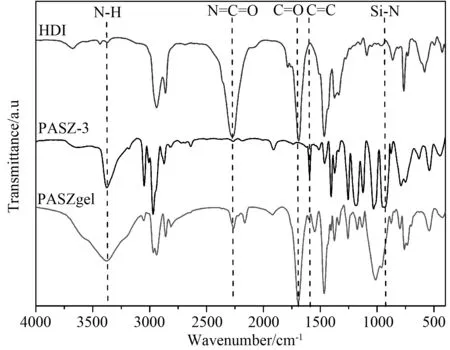

圖3 HDI,PASZ及前驅體凝膠的紅外光譜圖Fig.3 FT-IR spectrum of HDI, PASZ and precursor gel

圖3為聚鋁硅氮烷凝膠的紅外光譜圖。為了比較反應情況,也列入了反應物HDI和PASZ的紅外譜圖。聚鋁硅氮烷前驅體PASZ紅外圖譜中,3377cm-1處為N-H的伸縮振動峰,3047cm-1和2945cm-1處分別為乙烯基和甲基上的C-H伸縮振動峰,1593cm-1處歸屬于-CH=CH2的伸縮振動峰,1403cm-1處為C-H的彎曲振動峰,1253cm-1處為Si-CH3的振動峰,1170cm-1為N-H的彎曲振動峰,923cm-1為Si-N-Si的振動峰,790cm-1為Si-C鍵的伸縮振動峰,873cm-1處是Al-N鍵的吸收振動峰。HDI圖譜中在2272cm-1處為異氰酸酯基的特征峰,1688cm-1為C=O鍵的伸縮振動峰。在前驅體凝膠的紅外譜圖中,2272cm-1處的-NCO和923cm-1處的Si-N鍵的吸收峰強度顯著變小,而3377cm-1處的N-H鍵伸縮振動峰強度無明顯變化,這是由于-NCO基團與Si-N鍵發生反應所致[13]。1593cm-1處的-CH=CH2峰強度明顯降低,這是由于乙烯基在引發劑DCP的作用下發生聚合。據紅外結果推測前驅體的交聯反應路線如圖4,HDI中-NCO基團插入Si-N鍵進行反應交聯,同時乙烯基也進行聚合交聯,雙重交聯作用使得前驅體在極稀溶液(80wt%)中能形成凝膠,這為干燥凝膠制孔提供了基礎。

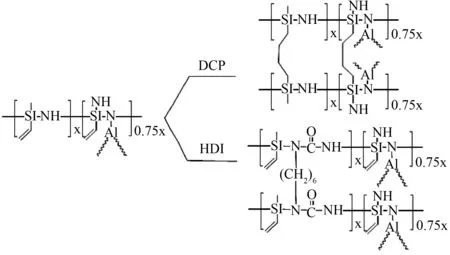

圖4 聚鋁硅氮烷前驅體形成凝膠的反應路線Fig.4 Pathways of the reaction to synthesize polyaluminasilazane precursor gels

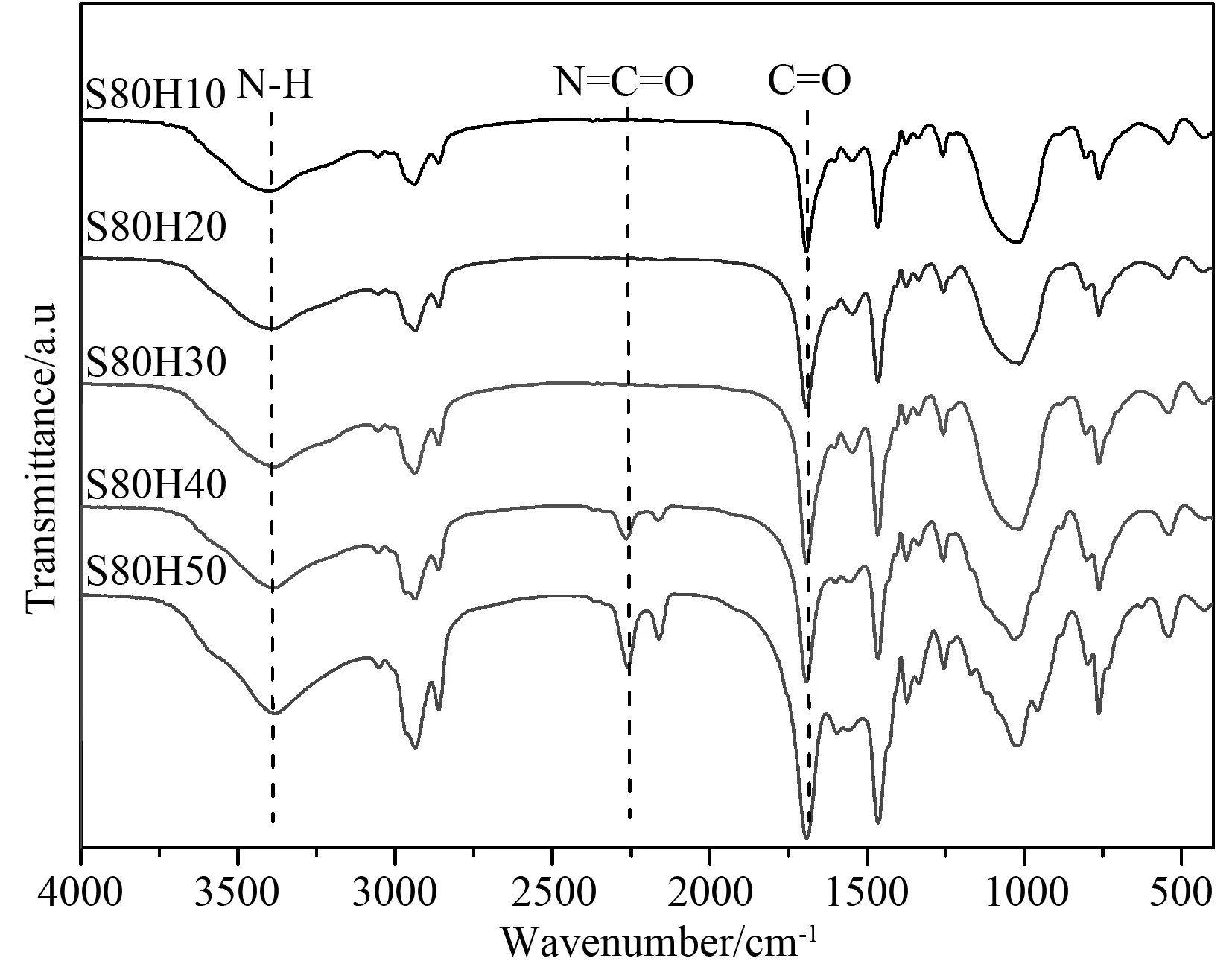

圖5為不同HDI含量的凝膠產物的紅外光譜圖。從圖中可見,當HDI添加量為10%~30%時,在2272cm-1處沒有出現吸收峰,這說明異氰酸酯基反應完全;當HDI添加量大于40%時,在2272cm-1處出現吸收峰,并且隨著加入量的增加,強度逐漸增強,這說明凝膠產物中未反應的異氰酸酯基逐漸增多。各前驅體凝膠產物在1593cm-1處僅出現微弱的吸收峰,說明乙烯基基本都參與了反應。

圖5 不同HDI含量的凝膠產物的紅外光譜圖Fig.5 FT-IR spectrum of precursor gel products with different HDI content

3.2 前驅體多孔凝膠的形貌分析

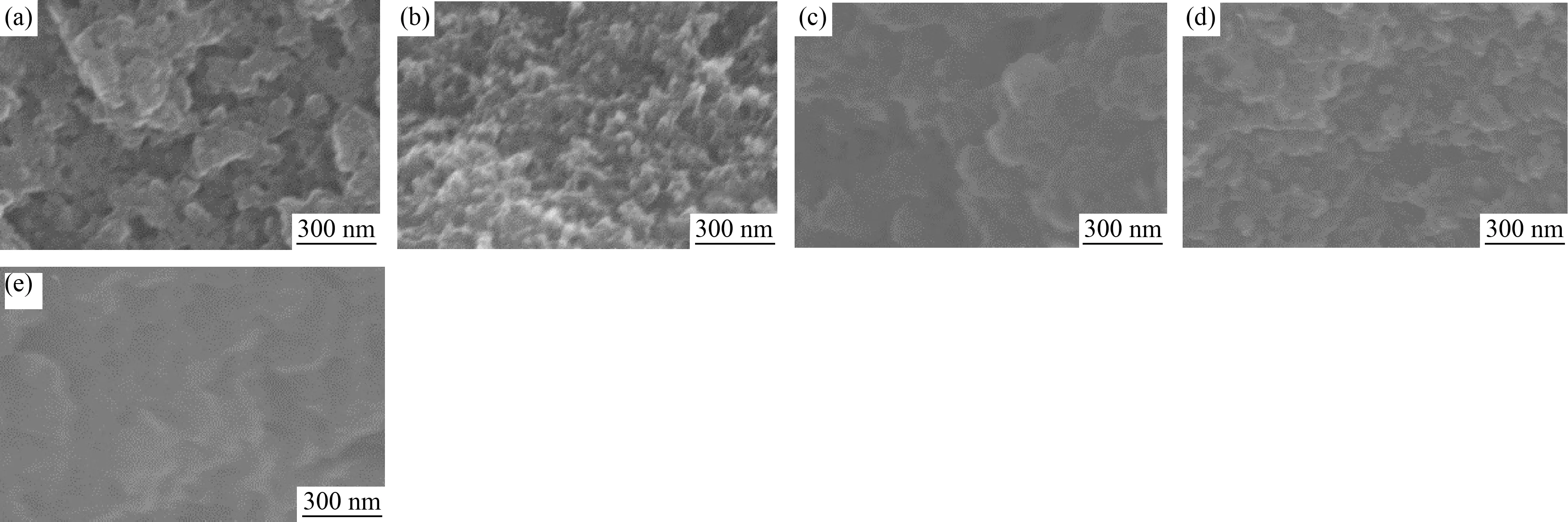

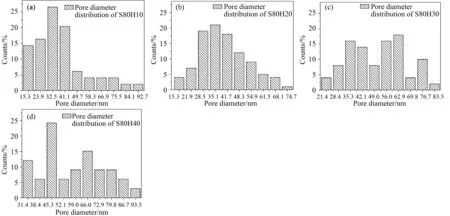

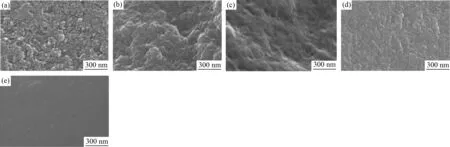

前驅體凝膠在熱解過程中,在完成無機化轉變時,一般材料內部會發生致密化反應[14],導致陶瓷材料的比表面積急劇降低,因此對熱解前多孔凝膠的形貌進行分析,以研究陶瓷化過程孔結構的變化。圖6為不同HDI含量的凝膠產物干燥后的SEM照片,圖7則為根據SEM結果采用統計軟件統計的孔徑分布圖。從圖中可明顯看出,HDI的加入量對多孔凝膠的結構有明顯的影響。當HDI添加量為10%時,前驅體凝膠形貌不均勻,但孔結構明顯,平均孔徑約32nm;當HDI達到20%時,前驅體凝膠形貌均勻,多孔結構分布均勻,平均孔徑約39nm;S80H10和S80H20的前驅體凝膠的孔徑在微孔、介孔和大孔尺度均有分布,為多級孔結構。但當HDI加入量繼續增加,前驅體凝膠的形貌變得均勻,但孔結構明顯減少,平均孔徑明顯增大,S80H50的平均孔徑達到85nm。結果表明:HDI雖然可以提高前驅體交聯程度,進一步提高凝膠網絡強度,但是其分子中柔性碳鏈在干燥過程中造成的收縮較大,孔發生收縮導致制備的凝膠孔結構減少。

圖6 不同HDI含量的凝膠產物干燥后的掃描電鏡圖

Fig.6 SEM micrographs of precursor gels with different HDI content (a)S80H10; (b)S80H20; (c)S80H30; (d)S80H40; (e)S80H50

圖7 S80H系列前驅體凝膠的孔徑分布柱狀圖

(a) S80H10; (b) S80H20; (c) S80H30; (d) S80H40

Fig.7 Bar graphs of pore diameter distribution for precursor gels

(a) S80H10; (b) S80H20; (c) S80H30; (d) S80H40

3.3 前驅體凝膠的熱失重分析

圖8為聚鋁硅氮烷前驅體多孔凝膠在N2氣氛中的熱失重曲線,升溫速率為10℃/min。從TGA曲線整體可以看出HDI添加量越多,前驅體凝膠在陶瓷化過程中失重越多。不同樣品的最大失重速率時的溫度、實際失重和理論失重(假設HDI全部裂解揮發,其中純PASZ先驅體1000℃裂解失重31.49%)如表2所示。隨著HDI添加量的增加,樣品最大失重時的溫度逐漸增加,說明前驅體凝膠中的孔結構是逐漸減少的,對裂解過程小分子揮發造成的失重有一定的滯后作用。對比HDI交聯后的前驅體凝膠的實際熱失重和理論失重,發現差別不大,這說明HDI在陶瓷化轉變過程中完全裂解成小分子而消除,對最終SiAlCN陶瓷的結構和組成影響較小。在高溫裂解的過程中,前驅體凝膠熱失重出現在三個主要階段:第一段為200℃以前,主要為前驅體中小分子及溶劑的逸出;第二段是200~400℃,該階段失重主要是由于轉氨作用釋放氨氣[15];第三段是400~650℃,失重較大,主要為陶瓷化有機物裂解產生氣體等,HDI也在該階段裂解。650℃以后質量無明顯變化,基本完成陶瓷化。

圖8 不同HDI含量的前驅體凝膠在N2氣氛中的TGA曲線圖Fig.8 TGA curves of precursor gels with different HDI content in N2

表2 PASZ前驅體及凝膠的熱失重數據Table 2 TGA data of PASZ precursor and gels

3.4 多孔陶瓷形貌分析

圖9為前驅體多孔凝膠在800℃惰性氣體中裂解陶瓷化后得到SiAlCN多孔陶瓷的微觀形貌圖。圖10為根據SEM結果,采用統計軟件得到的孔徑分布圖。圖中可見SiAlCN陶瓷產物中保留完好的孔結構,這說明前驅體凝膠在裂解陶瓷化過程中孔結構沒有消失,但孔結構發生收縮,平均孔徑明顯變小,而且,HDI加入量越大,這種變化越明顯。圖中還可看出,S80H10先驅體多孔凝膠的平均孔徑在32nm左右,其裂解多孔陶瓷S80H10C的平均孔徑約在23nm左右;若HDI加入量太多,使得孔結構完全坍塌,如S80H50C,幾乎未發現孔結構。這可能是因為多孔凝膠中有機物含量較高,陶瓷化轉變過程中有機物裂解揮發造成的孔隙坍塌,幾乎完全致密化。這些現象表明,前驅體凝膠的孔結構在裂解陶瓷化過程中發生收縮,而且交聯劑HDI的加入量對多孔陶瓷的平均孔徑有明顯的影響。

圖9 800℃裂解陶瓷化得到SiAlCN陶瓷的掃描電鏡圖

Fig.9 SEM micrographs of SiAlCN ceramics pyrolyzed at 800℃

(a) S80H10C; (b) S80H20C; (c) S80H30C; (d) S80H40C; (e)S80H50C

圖10 S80HC系列多孔陶瓷的孔徑分布柱狀圖

Fig.10 Bar graphs of pore diameter distribution for SiAlCN ceramics

(a) S80H10C; (b) S80H20C; (c) S80H30C; (d) S80H40C

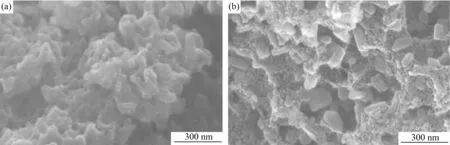

圖11為S80H10C樣品經1200℃、1400℃處理2h后的SEM照片。從其微觀形貌分析,與1200℃處理后的SiAlCN陶瓷相比,SiAlCN陶瓷在1400℃處理后出現了大量約10nm的孔結構,還有一部分較大尺寸的孔,經推測SiAlCN陶瓷在高溫下結構發生演變生成更多的介孔結構,而部分孔在高溫下會進一步變大。因此,SiAlCN陶瓷經1400℃處理后仍保留多孔結構,其孔徑分布為多級孔結構。

用EDS對1400℃得到多孔陶瓷選區掃描,進行組成分析,結果如圖12所示。發現形成的多孔陶瓷由Si,Al,C,N,O元素組成。

圖11 不同溫度Ar中裂解SiAlCN陶瓷產物的掃描電鏡圖 (a) 1200℃; (b) 1400℃Fig.11 SEM micrographs of SiAlCN ceramics pyrolyzed at different temperature in Ar (a) 1200℃; (b) 1400℃

圖12 經1400℃裂解得到的多孔SiAlCN陶瓷的EDS分析結果Fig.12 EDS analyses of SiAlCN ceramics

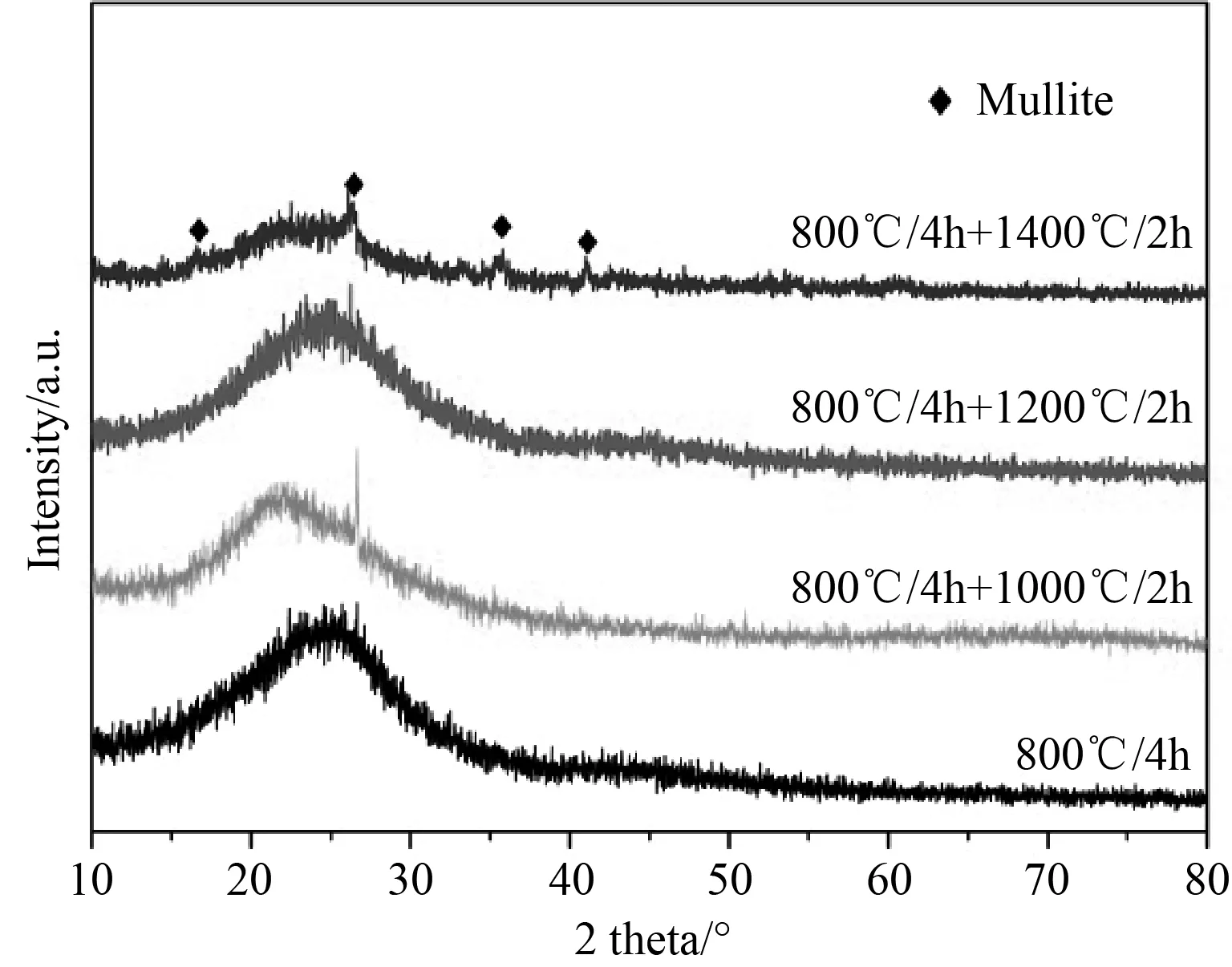

3.5 多孔陶瓷XRD分析

圖13 不同裂解溫度下SiAlCN陶瓷的XRD圖譜Fig.13 XRD patterns of SiAlCN ceramics pyrolysis at different temperature

為研究裂解得到的SiAlCN多孔陶瓷的相結構及耐高溫性能,將SiAlCN多孔陶瓷再在不同高溫下處理2h后,對產物進行XRD分析。圖13為不同溫度處理后的SiAlCN多孔陶瓷的XRD圖譜。圖中可見,在2θ=22.0°處,有一個大而寬的衍射峰,為無定型碳的衍射峰。800,1000和1200℃裂解產物均為非晶態陶瓷結構;1400℃裂解產物在2θ=16.5°,26.2°,35.5°,40.9°等處出現尖峰,分別對應的是莫來石的(110),(210),(111),(211)晶面,這說明1400℃處理后,SiAlCN多孔陶瓷中出現莫來石晶粒。

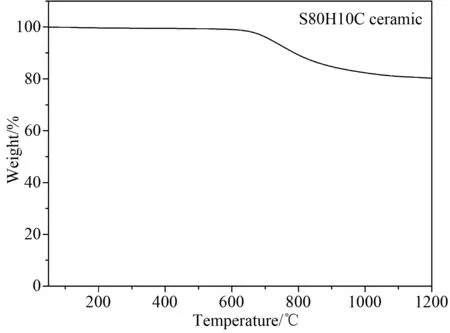

3.6 多孔陶瓷抗氧化性能

圖14為S80H10C經1400℃/2h處理后的樣品在空氣氣氛下的熱失重曲線,從曲線可以看出在650℃以下幾乎沒有失重,這表明制備的SiAlCN多孔陶瓷具有良好的抗熱氧化性能。起始失重溫度為650℃,最大失重速率溫度為745℃,失重主要出現在650~1100℃,約失重19.2%,到1100℃以后,不再有明顯失重,SiAlCN多孔陶瓷材料表明出較好的抗氧化性。

圖14 1400℃處理的S80H10C在空氣中的TGA曲線Fig.14 TGA curve in air of SiAlCN porous ceramics annealed at 1400℃

本文利用HDI為交聯劑,通過溶膠凝膠法使聚鋁硅氮烷前驅體在極稀溶液(80wt%)中形成凝膠,經過干燥、裂解陶瓷化生成SiACN納米多孔陶瓷。在凝膠反應中,主要通過-NCO和Si-N鍵的反應以及乙烯基聚合反應進行交聯。多孔凝膠中,HDI添加量超過40%時,-NCO基團不能完全反應。HDI加入量對前驅體凝膠的孔結構有明顯影響,隨著HDI添加量的增加,前驅體凝膠中孔結構減少,平均孔徑變大。裂解陶瓷化過程中,HDI在650℃前完全裂解脫除,650℃后無明顯失重,基本完成陶瓷化。在多孔先驅體凝膠裂解陶瓷化過程中,孔結構發生收縮,HDI加入量對孔結構的收縮有明顯影響,HDI加入量越多收縮越明顯。當HDI加入量為10~20%時,可形成SiAlCN納米多孔陶瓷。對形成的多孔陶瓷進行XRD分析發現,SiAlCN陶瓷在800,1000和1200℃下均為非晶態體系,結構保持穩定,當處理溫度為1400℃時,SiAlCN陶瓷中出現莫來石晶粒,生成了更多的介孔結構,該溫度下SiAlCN陶瓷為多級孔結構。SiAlCN多孔陶瓷在650℃以下空氣氛中幾乎沒有失重,表現出良好的抗氧化性能。