六自由度機器人控制器參數(shù)的可區(qū)分性分析

魏雅慧 楊 超

(1. 三峽大學 大學生素質(zhì)教育中心, 湖北 宜昌 443002; 2. 三峽大學 電氣與新能源學院, 湖北 宜昌 443002)

六自由度機器人,即有6個關節(jié)節(jié)點,各關節(jié)由多軸運動控制器進行獨立地伺服控制[1].閉環(huán)系統(tǒng)中的轉(zhuǎn)矩控制、速度控制及位置控制均由伺服控制器完成.為使閉環(huán)系統(tǒng)獲得較高的動態(tài)響應,需要優(yōu)化系統(tǒng)的驅(qū)動特性,即優(yōu)化控制器的參數(shù),使機電系統(tǒng)達到最佳匹配,從而獲得最佳的穩(wěn)態(tài)和動態(tài)性能[2].

由于六自由度機器人控制器的參數(shù)眾多,優(yōu)化目標和控制器參數(shù)之間的函數(shù)關系有時無法直接得到,難以用解析方法進行區(qū)分.因此,本文提出一種基于軌跡靈敏度的控制器參數(shù)可區(qū)分性方法,通過探討參數(shù)是否可被區(qū)分,判定參數(shù)優(yōu)化過程中是否存在唯一的最優(yōu)解.這種分析方法在電力系統(tǒng)動態(tài)分析中的應用比較成熟和廣泛.在電力系統(tǒng)穩(wěn)定分析研究方面,主要包括了能量函數(shù)法對穩(wěn)定裕度靈敏度進行計算[3],網(wǎng)絡結構保持下的能量裕度靈敏度計算方法[4],對單機能量函數(shù)下的軌跡靈敏度函數(shù)關系的推導,發(fā)現(xiàn)快速計算靈敏度和暫態(tài)穩(wěn)定極限的方法[5].然而在控制系統(tǒng)中,基于軌跡靈敏度的分析方法應用較少,如介紹混合靈敏度控制在電液位置控制系統(tǒng)中的應用[6],混合靈敏度控制方法在直驅(qū)式液壓系統(tǒng)中的應用[7],電動助力轉(zhuǎn)向控制系統(tǒng)基于H∞的混合靈敏度算法[8].

在實際應用中,包括結構參數(shù)及工作參數(shù)在內(nèi)的很多參數(shù)都能影響機器人系統(tǒng)的動態(tài)特性.靈敏度分析作為一種定量的分析方法,能有效地研究控制器參數(shù)對系統(tǒng)動態(tài)性能的影響[9-10].本文通過分析靈敏度曲線的相位,確定不可區(qū)分的控制器參數(shù),并以六自由度機器人單個模塊控制器為例進行分析,分析結果驗證了本文方法的有效性.

1 軌跡靈敏度的計算

軌跡靈敏度定義為當控制器參數(shù)發(fā)生一定變化時,相應的閉環(huán)系統(tǒng)動態(tài)軌跡的變化程度,反映了系統(tǒng)軌跡與控制器參數(shù)之間的關系.簡單地說,軌跡靈敏度是軌跡關于參數(shù)的導數(shù),一般應用于非線性系統(tǒng),且隨參數(shù)的變化而不同,具有時變性.狀態(tài)變量或輸出變量的軌跡變化對控制器參數(shù)的變化率,定義為軌跡靈敏度[11]

yi(K1,…,Kj,…,Km,t)]/ΔKj(1)

式中,yi為系統(tǒng)變量i的軌跡,Kj為系統(tǒng)參數(shù),m為參數(shù)總數(shù),t為時間采樣點.

為減小由式(1)帶來的誤差,提高計算精度,故采用中值法計算導數(shù),即分兩次計算軌跡:

yi(K1,…,Kj+ΔKj,…,Km,t)

yi(K1,…,Kj-ΔKj,…,Km,t)

然后計算軌跡靈敏度的相對值:

yi(K1,…,Kj,…,Km,t)]/yi0}/(2ΔKj/Kj0) (2)

式中,Kj0為參數(shù)Kj的初始值,yi0為參數(shù)Kj0的穩(wěn)態(tài)值.

為了對各參數(shù)的靈敏度大小進行比較,對于軌跡靈敏度曲線上的各點,取其絕對值的平均值:

(3)

式中N為軌跡靈敏度曲線的總點數(shù).

由此可得:若系統(tǒng)軌跡yi對參數(shù)Kj的靈敏度較大,則說明Kj對yi的影響較大,根據(jù)yi可以較容易地區(qū)分出Kj;反之,若所有的系統(tǒng)軌跡yi對參數(shù)Kj的靈敏度都非常小,則說明Kj對所有系統(tǒng)軌跡的影響微小甚至幾乎沒有影響,Kj不容易被區(qū)分.

2 從軌跡靈敏度的角度分析可區(qū)分性

在控制器參數(shù)的優(yōu)化整定過程中,該參數(shù)是否可被區(qū)分的判定標準為該參數(shù)能否被唯一確定.設模型中的兩個參數(shù)分別為Kj、Kj+1,分析系統(tǒng)軌跡可以發(fā)現(xiàn),若Kj、Kj+1不可區(qū)分,則說明它們以一種隱函數(shù)的關系作用于軌跡[12],即

y=f[K1,…,φ(Kj+Kj+1),…,Kn,t] (4)

假設φ(Kj+Kj+1)對兩個參數(shù)均可導,根據(jù)微積分鏈式規(guī)則可得

(5)

則有

(6)

式中,?y/?Kj,?y/?Kj+1是時變的,而?φ/?Kj,?φ/?Kj+1是非時變的.因此,在時間軸上軌跡靈敏度?y/?Kj,?y/?Kj+1互相成比例即在零點處相交,若軌跡靈敏度是振蕩曲線,則表現(xiàn)為曲線同相位或反相位.

由上述分析可知,若一些參數(shù)的軌跡靈敏度曲線在零點處相交,則這些參數(shù)不能被唯一確定,即這幾個參數(shù)不能被區(qū)分.若所有參數(shù)的軌跡靈敏度曲線都不在零點處相交,那么所有參數(shù)基本上能被唯一確定.

3 單個機器人模塊的控制器模型

六自由度機器人的單個運動控制模塊相當于一個交流伺服系統(tǒng),由位置回路、速度回路及電流回路3個反饋回路組成.性能要求如下:1)瞬態(tài)響應具有穩(wěn)定、平滑的特征;2)為獲得高精度的位置控制性能,系統(tǒng)需有較小的穩(wěn)態(tài)跟蹤誤差和動態(tài)位置跟蹤誤差[13].該系統(tǒng)的控制模型如圖1所示.

圖1 交流伺服系統(tǒng)控制模型

本文采用的交流伺服系統(tǒng)為Ι型系統(tǒng),對階躍輸入能無靜差地復現(xiàn),但對于其他非階躍輸入,則要經(jīng)歷振蕩,為改善系統(tǒng)性能需要進行參數(shù)調(diào)節(jié)和附加控制環(huán)節(jié).因此,將系統(tǒng)的伺服放大器、伺服電機及速度測量部分,整體作為伺服控制的調(diào)節(jié)對象對速度環(huán)進行簡化,簡化后的系統(tǒng)加入比例微分控制,最終得到的系統(tǒng)框圖如圖2所示.

圖2 加比例微分控制的交流伺服系統(tǒng)框圖

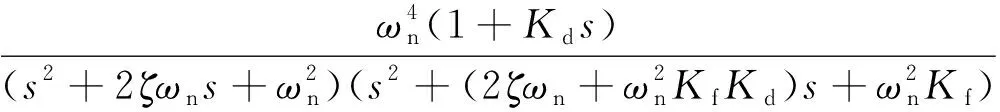

機器人模塊等效為一個二階系統(tǒng),R(s)為輸入位置信號,P(s)為輸出位置信號,Kd、Kf分別為PID控制器微分、反饋比例系數(shù).輸出位置信號:

式中,ωn為伺服阻尼自然頻率,ζ為伺服阻尼比.

4 單個模塊控制器參數(shù)的可區(qū)分性分析

4.1 算例系統(tǒng)

如圖3所示,本文的研究對象為六自由度機器人位置控制系統(tǒng),其型號為REBot-V-6R,定位精度±0.01 mm,作業(yè)半徑725 mm,S軸(回旋)動作范圍為±170°.該控制系統(tǒng)參數(shù)/輸入初值見表1.

圖3 六自由度機器人

參數(shù)/輸入ωnζKdKf初值0.2530.7202

以位置輸出P為軌跡變量,對應于式(1)中的y.由圖2可知,位置系統(tǒng)PID控制器包含2個參數(shù)Kd、Kf,對應于式(1)中的K.將這2個控制器參數(shù)在其缺省值的基礎上,上下變動10%,計算其軌跡靈敏度.表2為2個控制器參數(shù)對位置輸出P的軌跡靈敏度平均值.由表2可以看出,對于軌跡變量位置輸出P,Kf對其影響較大,Kd的影響較小.

表2 機器人控制器參數(shù)軌跡靈敏度

4.2 軌跡靈敏度與可區(qū)分性

以位置輸出P為軌跡變量,PID控制器參數(shù)Kd、Kf的軌跡靈敏度曲線如圖4所示.從圖中可以看出,以軌跡變量P為參考變量,參數(shù)Kd、Kf的靈敏度曲線在零點處相交,表現(xiàn)出同相位的特征,說明參數(shù)Kd、Kf不能被唯一確定,即它們是不可區(qū)分的參數(shù).

圖4 PID控制器參數(shù)的軌跡靈敏度曲線

為了對上述結論完成進一步驗證,分別對Kd、Kf取不同的參數(shù)值,再對軌跡變量P進行Matlab仿真.本文對Kd、Kf的取值組合有3個,如下所示:

①Kd=20,Kf=2;

②Kd=7,Kf=9;

③Kd=6,Kf=8.

其中參數(shù)組合①為初值,而參數(shù)組合②,③為在使系統(tǒng)穩(wěn)定的參數(shù)區(qū)間內(nèi)任意選取的值.

仿真得到的軌跡動態(tài)曲線如圖5所示.可見參數(shù)組合②,③對應的動態(tài)軌跡相差不大,而與參數(shù)組合①對應的動態(tài)軌跡有較大區(qū)別,說明Kd、Kf為不可區(qū)分的參數(shù),驗證了本文方法的有效性.

圖5 PID控制器參數(shù)軌跡變量仿真曲線

5 結 論

本文針對六自由度機器人系統(tǒng),提出了控制器參數(shù)的可區(qū)分性問題,即參數(shù)的最優(yōu)解能否被唯一確定.提出了通過分析參數(shù)的軌跡靈敏度實現(xiàn)對控制器參數(shù)的可區(qū)分性的分析,為機器人控制系統(tǒng)參數(shù)的可區(qū)分性分析提供了新的途徑.研究結果表明,若一些參數(shù)的軌跡靈敏度曲線相交于零點,則說明它們之間存在相關性,為不可區(qū)分參數(shù);若這些參數(shù)的軌跡靈敏度都沒有在零點處相交,也不存在線性相關的關系,則它們之間不存在相關性,為可以區(qū)分的參數(shù).通過對具體算例進行分析,確定了參數(shù)Kd、Kf為該六自由度機器人單個模塊控制系統(tǒng)中,不能被區(qū)分的控制器參數(shù),它們之間存在某種關系,在系統(tǒng)的優(yōu)化整定過程中無法被唯一確定.因此,為降低控制器優(yōu)化的維數(shù)、提高優(yōu)化效率,參數(shù)Kd、Kf可以取默認值,或者取經(jīng)過一次優(yōu)化整定后的值,不必再對其進行繼續(xù)優(yōu)化.