某型飛機全動平尾安裝結構優化設計

夏彥朋,張 華,王建華,張玉華,黃 鑫

(航空工業洪都,江西 南昌,330024)

0 引言

某型飛機全動平尾為直、動軸式全動平尾,通過兩個關節軸承安裝到后機身上。平尾安裝結構的作用在于支撐平尾靈活轉動,軸向定位和徑向鎖緊,且操縱間隙大小滿足要求,保證平尾安裝狀態一致性,同時,平尾的轉動摩擦力矩要低,以使軸承磨損低、平尾易于操縱。

本文從某型機全動平尾的安裝結構及使用過程中暴露的問題開始分析,找出平尾安裝結構中使軸向、徑向定位過約束的地方。通過對其結構進行優化改進設計,使平尾軸向、徑向定位合理,平尾轉軸支撐軸承在理想狀態下使用,較大程度提高了平尾安裝狀態的一致性、減小了平尾操縱間隙的波動及轉動摩擦力矩。

1 某型飛機全動平尾安裝結構和問題分析

1.1 某型飛機全動平尾的安裝結構

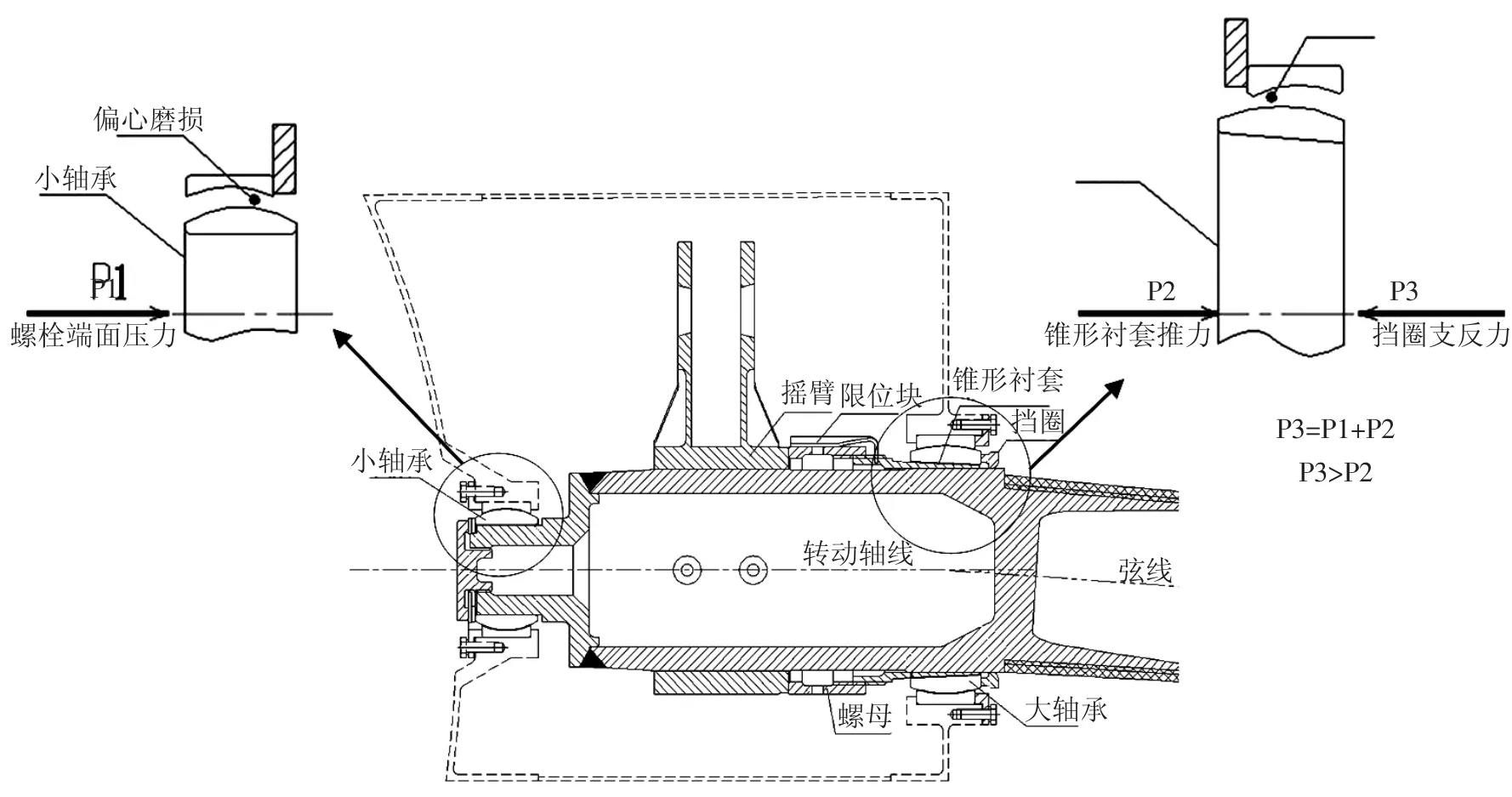

某型飛機全動平尾的安裝結構如圖1所示。

平尾轉軸支撐:平尾轉軸通過安裝在機身后邊條的大、小兩個自潤滑關節軸承進行支撐。

平尾軸向定位:通過大、小軸承內圈反向受載,平尾雙向軸向限位。

平尾徑向鎖緊:小軸處軸與軸承內圈間為過渡配合(-0.012mm,0mm),大軸處軸與軸承間用開縫錐形襯套鎖緊。

安裝方法及步驟:

①平尾預安裝。將平尾轉軸套上擋圈、錐形襯套、螺母及搖臂拉進后邊條;

②平尾軸向定位安裝。擰緊小軸承處螺栓,使小軸承處螺栓端面壓緊小軸承內圈端面,大軸承處擋圈端面壓緊大軸承內圈端面;

③安裝搖臂;

④平尾徑向定位安裝。螺母抵住搖臂一側端面,推動錐形襯套,消除大軸承內圈、錐形襯套與轉軸之間的間隙;

⑤安裝限位塊等保險。

1.2 平尾使用過程中暴露的問題

①平尾旋轉摩擦力矩較大,經測量,其位于200~400N·m區間,比軸承自身的旋轉力矩0.5~39N·m大很多;

②軸承偏心磨損;

③安裝工藝一致性較差。

1.3 問題原因分析

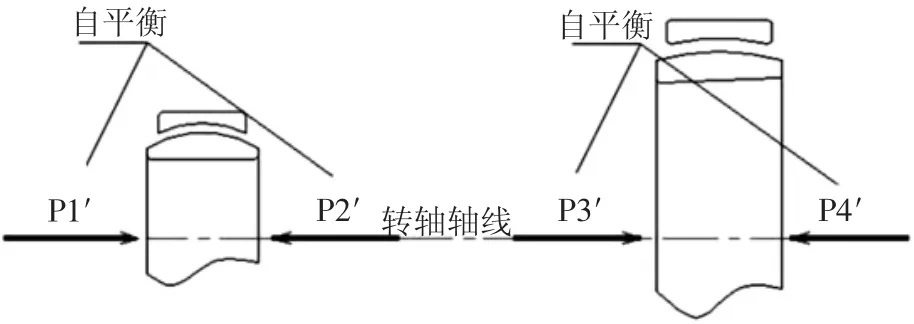

根據該型機全動平尾的安裝結構,對后邊條內大小軸承進行受力分析,平衡圖如圖2所示。

圖1 某型飛機全動平尾的安裝結構

圖2 后邊條內大小軸承受載平衡圖

根據軸承軸向的受載使用情況可知,此種安裝定位方式將導致軸承內圈偏心,軸承內圈處在非理想工作位置,軸承內外圈偏心擠壓,軸承旋轉摩擦力增大,偏心磨損,另外,由于大小軸承、轉軸、搖臂及錐形襯套相互關聯,安裝工藝一致性較差。

2 某型飛機全動平尾安裝結構改進

2.1 改進原理

為避免大小軸承內圈產生偏心,需使大小軸承內圈在安裝使用過程中受載各自平衡,不相互關聯,即:

①P1′=P2′;

②P3′=P4′;

③P1′、P2′大小與 P3′、P4′大小無關;

其受力形式如圖3所示。

圖3 大小軸承受力平衡圖

2.2 結構改進

為實現改進原理,對平尾安裝結構進行調整,如下:

①取消平尾轉軸根部的擋圈;

②錐形襯套由“內推式”改為“外拉式”,即安裝順序改為由外向內安裝;

③小軸承端新增擋圈;

④其他結構作適應性調整。

改進后,全動平尾的軸向定位及徑向鎖緊方式發生改變,具體如下:

平尾軸向定位:通過小軸承內圈兩端受載,平尾雙向軸向限位。

平尾徑向鎖緊:小軸處軸與軸承內圈間為過渡配合(-0.012mm,0mm),大軸處軸與軸承間用開縫錐形襯套鎖緊。

通過此更改,平尾軸向定位方式由大、小軸承內圈反向受載變為小軸承內圈兩端受載,大軸承只負責徑向鎖緊,此更改斷開了大小軸承、轉軸、搖臂及錐形襯套在軸向定位及徑向鎖緊時的關聯關系,使各零件分工明確,安裝簡單,提高安裝工藝的一致性;使大、小軸承從原結構形式下的偏心受力變為自平衡受力,軸承內圈不發生偏磨,軸承處于理想的工作位置。

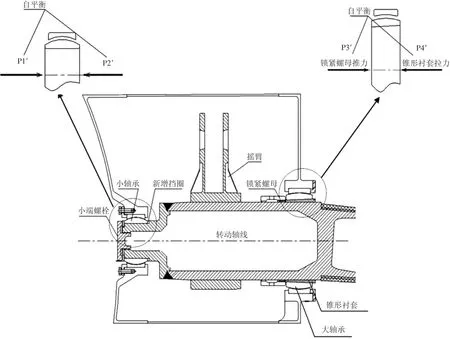

改進后平尾的安裝結構及后邊條內大小軸承受力分析見圖4。

圖4 平尾的安裝結構及后邊條內大小軸承受力分析

安裝方法及步驟:

①平尾預安裝。將平尾轉軸套上擋圈、錐形襯套、螺母及搖臂拉進后邊條;

②平尾軸向定位安裝。擰緊小軸承處螺栓,使小軸承處螺栓端面壓緊小軸承內圈端面,小軸承處擋圈端面壓緊小軸承內圈端面,不松動;

③平尾徑向定位安裝。螺母抵住大軸承的內側端面,拉動錐形襯套,消除大軸承內圈、錐形襯套與轉軸之間的間隙;

④安裝搖臂;

⑤安裝限位塊等保險。

3 某型飛機全動平尾結構改進驗證

3.1 理論計算驗證

3.1.1 平尾安裝結構改進前的旋轉摩擦力矩計算

為方便計算,設:

M0:大小軸承自身的旋轉力矩之和(0.5~39N·m,均值約為 25N·m);

M1:小軸承端螺栓擰緊力矩(35±3N·m);

M2:螺母推錐形襯套的擰緊力矩(150±10N·m);

Mf:平尾旋轉摩擦力矩;

P1:小軸承端螺栓擰緊力矩產生的軸向力;

P2:螺母推錐形襯套的擰緊力矩產生的軸向力;

P3:大軸承端擋圈支反力;

d1:小軸承端螺栓螺紋公稱直徑(0.022m);

d2:大軸承端螺母螺紋公稱直徑(0.115m);

df1:小軸承內圈直徑(0.064m);

df2:大軸承內圈直徑(0.124m);

μ:軸承內外圈摩擦系數(約0.06);

平尾安裝結構未改進前,根據后邊條內大小軸承受載平衡圖(圖2):

P1=M1/kd1=35/0.2/0.022=7955N

P2=M2/kd2=150/0.2/0.115=6522N

P3=P1+P2=7955+6522=14477N

Mf=M0+μ*P1*df1+μ*P3*df2=163N·m

注:P1、P2的計算根據《航空制造工程手冊(第2版)飛機裝配》,擰緊力矩M(N·m)、螺栓承受的軸向力 Q(N)、螺栓直徑 d(m)的關系:M=kQd,k 取 0.2。

上述計算忽略大小軸承同軸度偏差、轉軸大小軸段的同軸度偏差引起的附加摩擦力矩,因大軸承端開縫錐形襯套有一定徑向偏差補償能力,故此附加力矩較小。另外,在平尾軸向定位安裝時,若小軸處轉軸與軸承內圈間為有一定過盈量時,為保證平尾軸向定位安裝,小軸承端螺栓擰緊力矩會增大,此時平尾旋轉摩擦力矩也將線性增加。

綜上,平尾安裝結構未改進前其旋轉摩擦力矩>163N·m。

3.1.2 平尾安裝結構改進后的旋轉摩擦力矩計算

平尾安裝結構改進后,兩軸承不偏心,根據圖4,平尾的安裝結構及后邊條內大小軸承受力分析,平尾旋轉摩擦力矩Mf′為:

Mf′=M0=25N·m;

上述計算忽略了大小軸承同軸度偏差、轉軸大小軸段的同軸度偏差引起的附加摩擦力矩,因大軸承端開縫錐形襯套有一定徑向偏差補償能力,故此力矩較小。

綜上,平尾安裝結構改進后其旋轉摩擦力矩與大小軸承自身的旋轉力矩之和相當,約為25N·m。

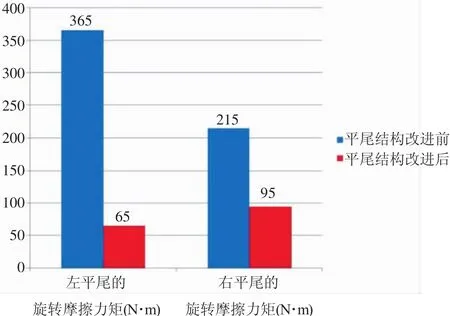

3.2 平尾安裝結構改進后裝機驗證

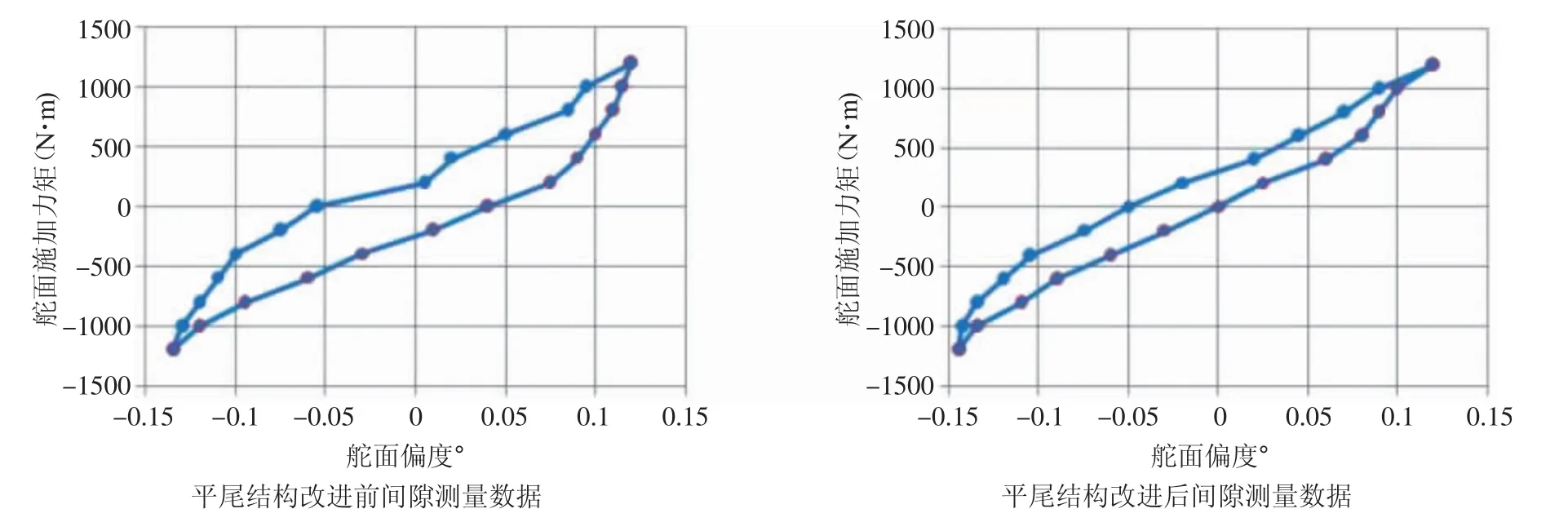

根據上述改進方案,生產該型機全動平尾試驗件。經裝機驗證,對比結構改進前后,平尾的旋轉摩擦力矩較大幅度降低。另外,平尾操縱間隙測量數據顯示,平尾旋轉時的間隙波動現象也得到很大改善。平尾安裝結構改進前后摩擦力數據見表1、圖5,間隙測量曲線見圖6。

表1 平尾摩擦力情況

圖5 平尾安裝結構改進前后旋轉摩擦力矩對比

圖6 平尾安裝結構改進前后平尾操縱間隙測量數據對比

4 結論

本文經分析論證,對某型飛機全動平尾安裝結構進行優化改進,使平尾軸向定位方式由大、小軸承內圈反向受載變為小軸承內圈兩端受載,大軸承只負責徑向鎖緊,上述改進斷開了大小軸承、轉軸、搖臂及錐形襯套在軸向定位及徑向鎖緊時的關聯關系,使各零件分工明確,安裝簡單,提高了平尾安裝工藝的一致性;使大、小軸承從原結構形式下的偏心受載變為自平衡受載,軸承內圈不發生偏磨,軸承處于理想的工作位置,較大幅度降低了平尾轉動摩擦力矩。