永磁同步電動機齒槽轉矩優化設計仿真

唐雅楠,景會成,趙 欣,王志超

(1.華北理工大學,唐山 063210; 2.包頭中科智能科技有限公司,包頭 014000)

0 引 言

分數槽繞組永磁同步電動機因為精度高、損耗小、效率高、穩定性能好、可自動繞線等優點,已逐步取代其它電機,廣泛應用于國內外市場[1-5]。但是這款電機存在以下問題:

(1)在電機的使用中,齒槽轉矩對電機工作性能影響很大[6-9];

(2)分數槽集中繞組可以一定程度上削弱低階齒槽轉矩[10],但是高階齒槽轉矩無法消除,同時也增加了電機的磁動勢諧波[11]。

針對以上問題,學者做了大量的研究。文獻[12]提出設計特殊永磁體結構可以削弱齒槽轉矩。文獻[13]通過改變弧極系數來達到削弱齒槽轉矩的目的。這些方法都在一定程度上削弱了齒槽轉矩,但是同時造成電機結構復雜,制造工藝困難,其它性能隨之減弱。文獻[14]總結了齒槽轉矩與電機槽/極配合的關系,指出獲得最低齒槽轉矩的槽/極配合q的取值;文獻[15]采用不等齒寬分數槽集中繞組來削弱電機諧波,但這些方法均是從單方面對電機進行改造,沒有對其進行綜合分析。

本文在分數槽集中繞組永磁同步電動機結構的基礎上,對電機齒槽轉矩及磁動勢諧波進行了分析。綜合考慮繞組系數、齒槽轉矩、力波振動、磁動勢諧波損耗等因素,選擇了最優的極/槽配合數,并對繞組進行設計。以不增加工藝難度為前提下,設計了特殊的定子槽形、永磁體形狀、定轉子內外徑尺寸和氣隙長度來削弱齒槽轉矩。

1 電機結構及原理

1.1 電機結構

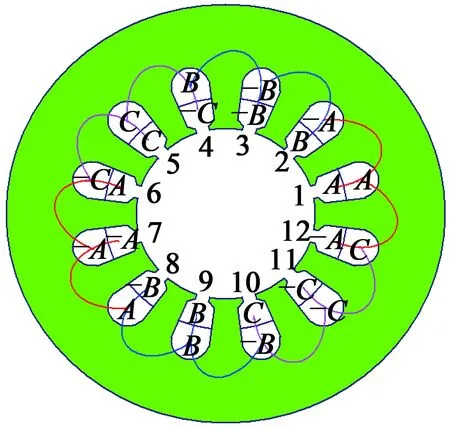

如圖1所示,永磁同步電動機主要由定子鐵心、定子繞組、轉子鐵心、永磁體組成。當電機每極每相槽數q為分數且繞組線圈的節距為1時,即為分數槽集中繞組。

圖1電機結構圖

1.2 原理及分析

永磁電機是以電磁場實現電能和機械能的轉換,在運行時電機磁力線會從永磁環的外表面發出,經過氣隙、定子軛、定子齒、定子軛、氣隙、轉子,最后回到永磁環。在不通電的情況下,開槽后的電機定子會和永磁體相互作用產生齒槽轉矩,使電機產生噪聲和振動,增加了電機的起動轉矩。

電機的氣隙磁密[10]:

(1)

式中:Bδ為徑向氣隙磁密;α為齒中心線與永磁體中心線的夾角;θ為位置角。

第i次諧波磁密幅值:

(2)

式中:αp為極弧系數。

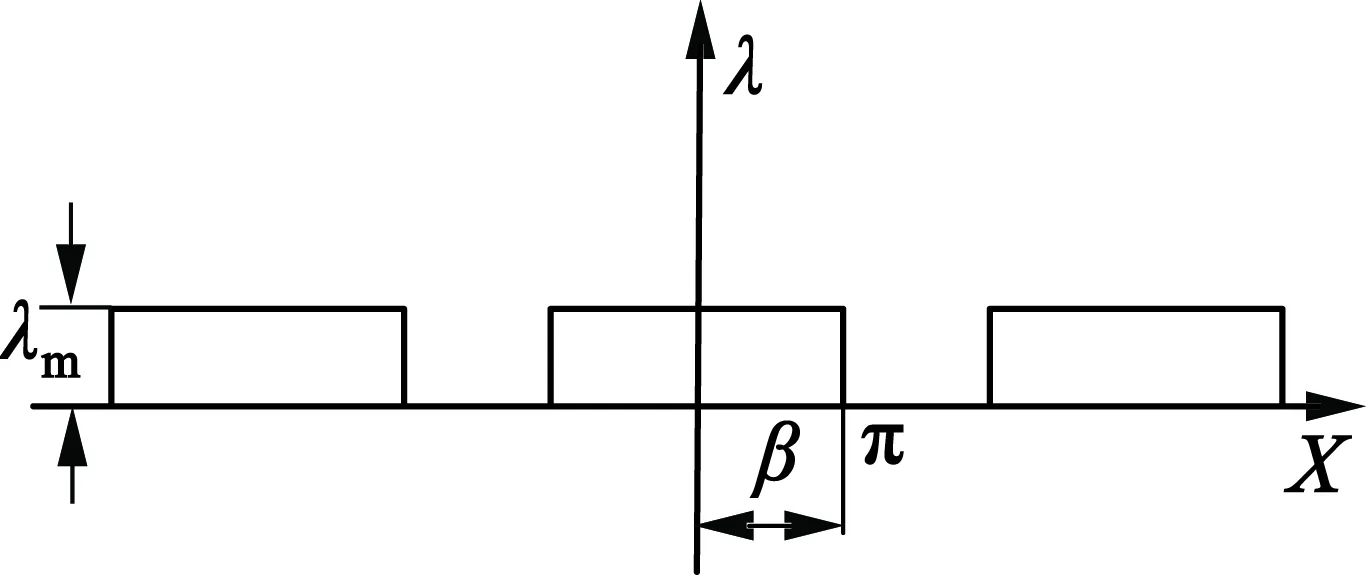

圖2定子齒磁導

如圖2所示,對定子齒而言,若齒對應的氣隙磁導為λm,槽對應磁導為0,則定子齒磁導:

(3)

式中:j為磁導諧波次數。

電機總能量為氣隙能量Wg和鐵心能量Wp之和:

(4)

式中:l為鐵心長;rs為定子鐵心內徑;rr為轉子外徑。

將式(1)和式(3)代入式(4),推導得齒槽轉矩:

(5)

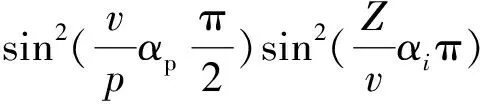

當n=1時齒槽轉矩幅值:

(6)

式中:μ0為空氣磁導率;δ為氣隙長度;Di為電樞直徑;v為齒槽轉矩次數;p為電機極對數;hm為永磁體從此方向長度;Br為永磁體剩磁;Z為電機槽數。

由上式可知,電機極對數、氣隙長度、電機體積Dl、磁體形狀、定轉子結構及內外徑尺寸均與齒槽轉矩密切相關。

分數槽集中繞組永磁電機的極數多,定子槽口產生齒槽轉矩在疊加后可以抵消一部分,但是高次齒槽轉矩仍然存在,并會產生磁動勢諧波。

電機基波電流的磁動勢[16]:

f(θ,t)=fA1(θ,t)+fB1(θ,t)+fC1(θ,t)=

F1cos(ωt-θ)

(7)

式中:fA1(θ,t),fB1(θ,t),fC1(θ,t)分別代表A,B,C三相的基波磁動勢。

每極每相槽數[16]:

(8)

當相帶繞組為120°時,3次及3的倍數次諧波都不存在,為此需合理選擇電機極/槽數。

2 永磁同步電動機設計

本文設計了一臺額定功率為400 W,額定轉速為3 000 r/min,額定轉矩為1.27 N·m的永磁同步電動機。

2.1 電機繞組設計

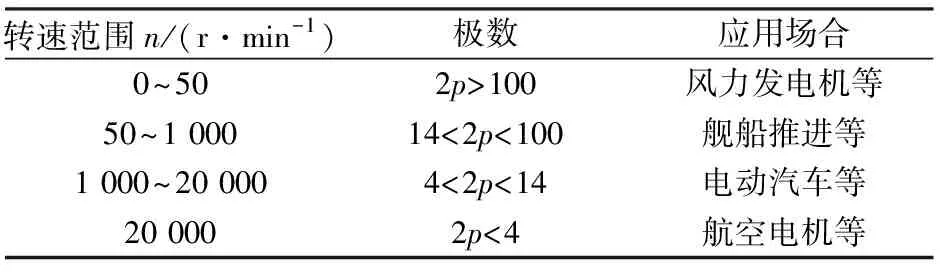

電機的極數與轉速密切相關,不同轉速范圍所對應的極數如表1所示[17]。

表1 不同轉速的極數選取范圍

因此本文電機極數選擇的大致范圍是4~14。

槽/極配合除了和轉速有關外,還與電機繞組系數、齒槽轉矩、力波振動和諧波損耗密切相關。繞組系數與永磁體利用率成正比關系,提高繞組系數可以增加電機轉矩。諧波損耗過大會使電機效率低,并造成永磁體不可逆退磁。

隨著極/槽比的增加,繞組系數與齒槽轉矩隨之增大,而力波振動與磁動勢諧波損耗隨之減小。對上述4個因素綜合比較,當電機的槽/極比為q=2/5,2/7,3/8,3/10時,電機會獲得比較好的性能,其中當電機的極/槽比為q=2/5時,電機的綜合性能最佳。因此電機槽/極配合確定為12槽10極。

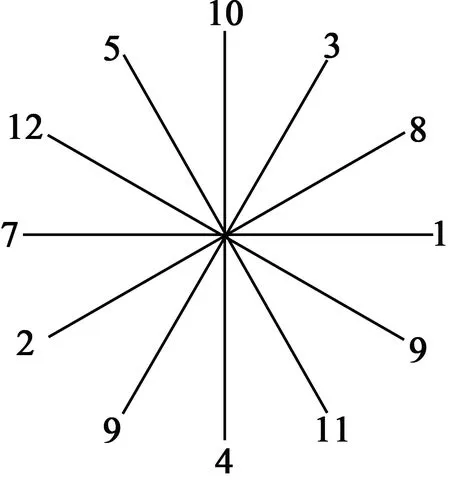

電機相鄰繞組的軸線空間相差的機械角度:

(9)

相鄰槽間的電角度為α,則有:

(10)

將相鄰電機繞組以150°電角度進行排列,并設計成雙層并聯形式,得到電機槽電動勢星形圖及繞組排列形式,如圖3、圖4所示。

圖3星形圖

圖4繞組排列圖

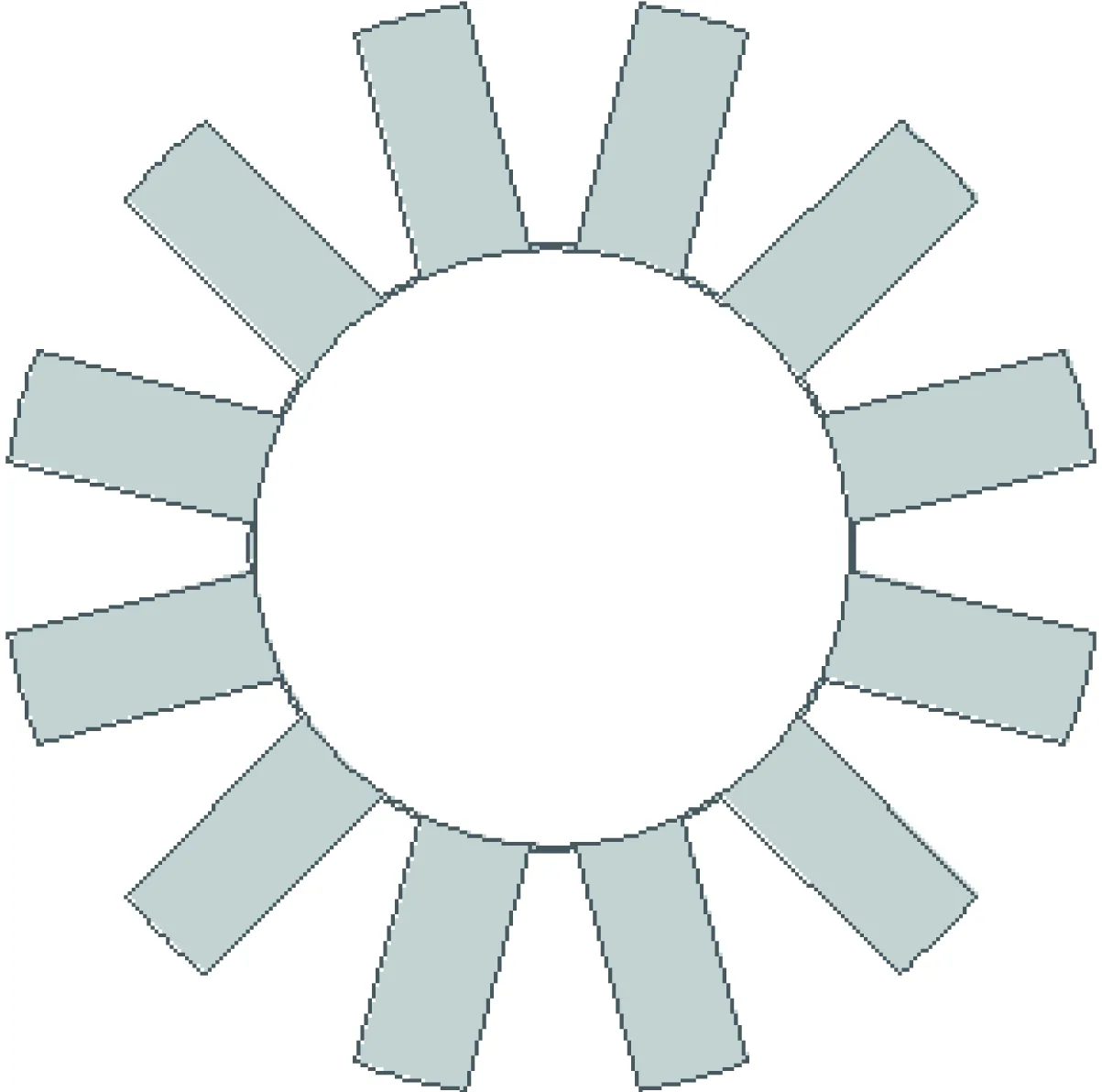

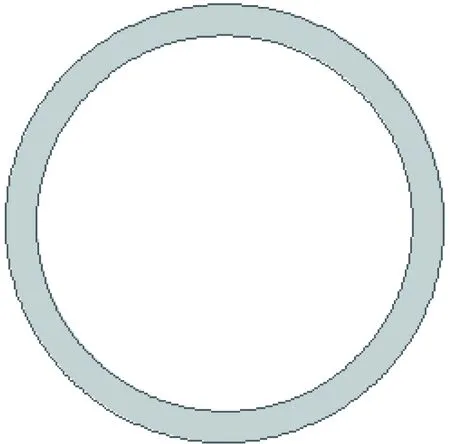

2.2 定子設計

根據電機電樞槽口是否開口,永磁電機的定子槽形分為開口槽和閉口槽。為消除電機齒槽轉矩并實現繞組自動化繞制,設計了分體式電樞結構的閉口槽定子。該定子將電樞磁軛與齒部分離,形成環形外圈與電樞結構式的內環,其結構如圖5、圖6所示。

圖5電機定子內圈

圖6電機定子外圈

2.3 永磁體設計

表貼式永磁體結構因為制造工藝要求低、轉動慣量小、用較少的永磁體或剩磁密度小的材料,就可以要達到相同的氣隙磁密,在小功率電機中應用最為廣泛。其中瓦片狀永磁體結構是表貼式永磁體結構中經常使用的一種結構,但是對電機轉速有一定的限制。當電機以3 000 r/min的轉速運行時,瓦片狀永磁體容易脫落。為此設計了環形永磁體結構,將其直接粘貼或澆注在轉軸上,電機在轉速3 000 r/min運行時,磁鋼外面不用保護措施也不易甩出去。

2.4 電機主要尺寸確定

電機的定子外徑rg可以通過下式求得[18]:

(11)

式中:Pout為額定輸出功率;Z為電機槽數;n為轉速;Bgmax為氣隙永磁磁密峰值;As為線負荷;Pr為永磁體極對數;η為電機效率;kd為波形系數;ke為漏磁系數;cosθ為功率因數。

電機縱向有效長度為Lef:

Lef=λDg

(12)

式中:λ是電機外徑與軸向長度的比,初始取值在0.40~0.65較為合理。

電機每相繞組數Nc:

(13)

式中:U為電機的額定電壓。

最大氣隙磁通密度Φmax:

Φmax=πBgmaxLefDg

(14)

輸出轉矩T表達式:

(15)

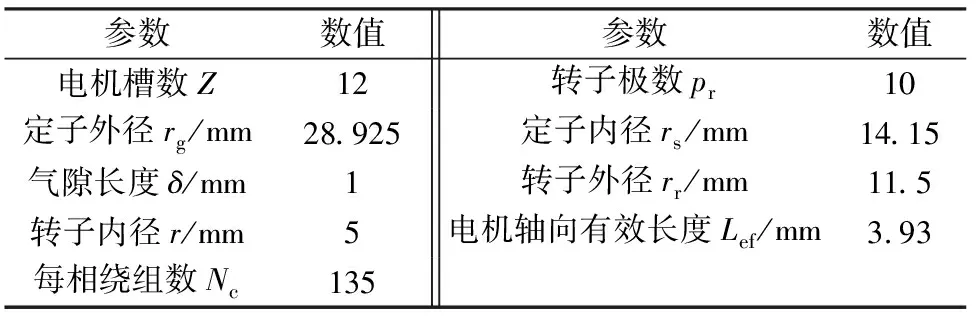

經過計算,400 W永磁電機的基本尺寸如表2所示。

表2 永磁同步電機基本數據

3 電磁特性仿真分析

3.1 靜態電磁特性分析

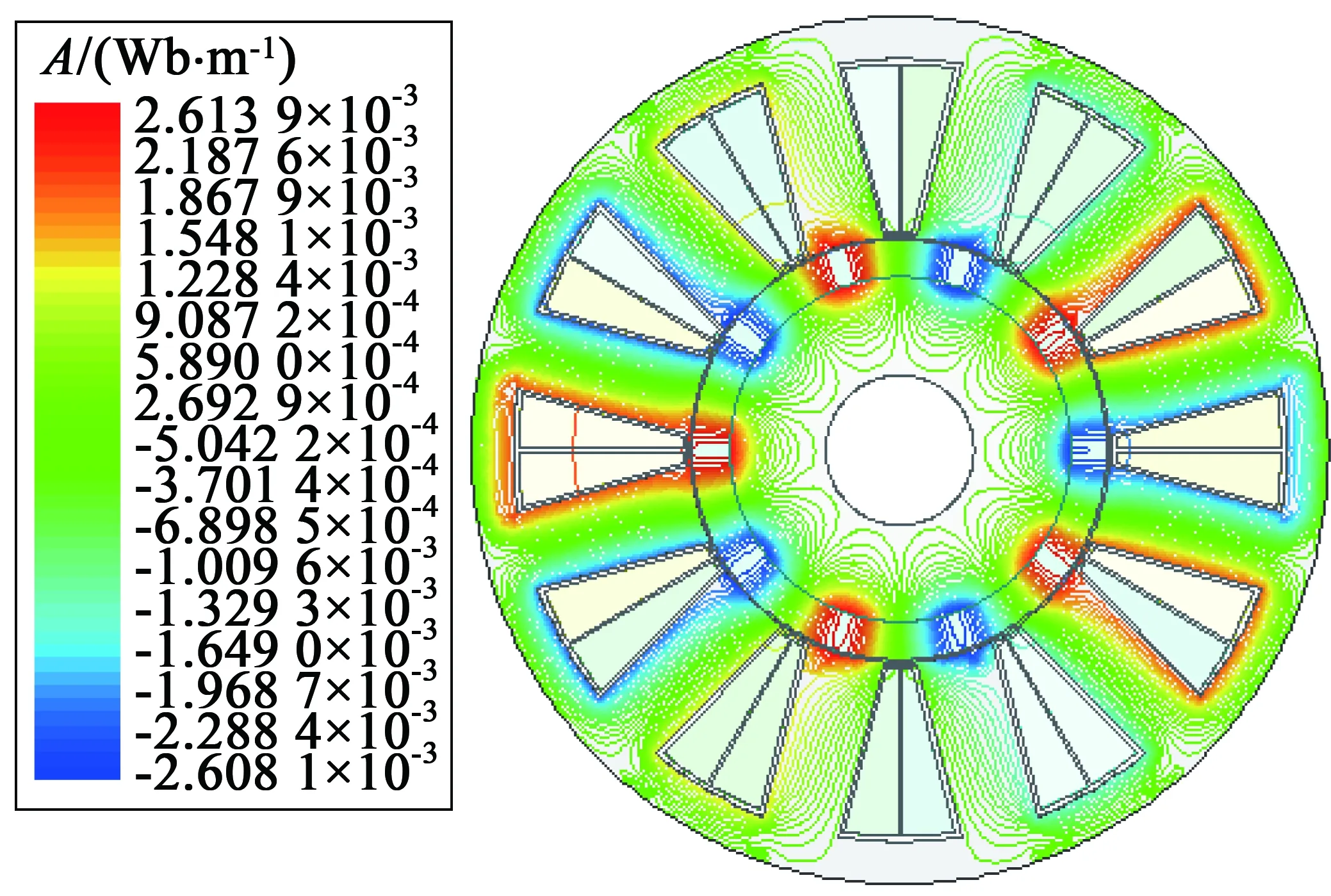

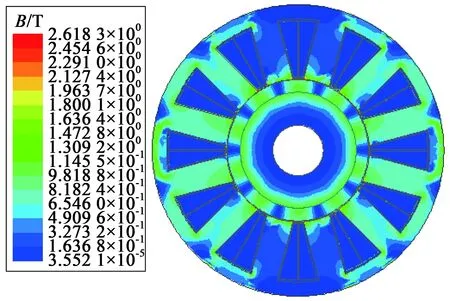

圖7為電機磁力線分布。從圖7可以看出,電機定子齒部分有漏磁,但是漏磁較少,對電機整體而言影響不大。要使電機磁場利用率高,電機齒最狹處的磁密不應超過2T,如圖8所示。觀察圖8可知,本文設計的電機,其平均磁密為1.22T,遠低于2T,并且齒中部和軛部磁密都在硅鋼片飽和拐點以下。當電機在額定轉速運轉時,定子磁密幅值均不會達到飽和工作點,證明了電機定子形狀及尺寸設計合理。

圖7電機磁力線分布圖

圖8電機定子外圈

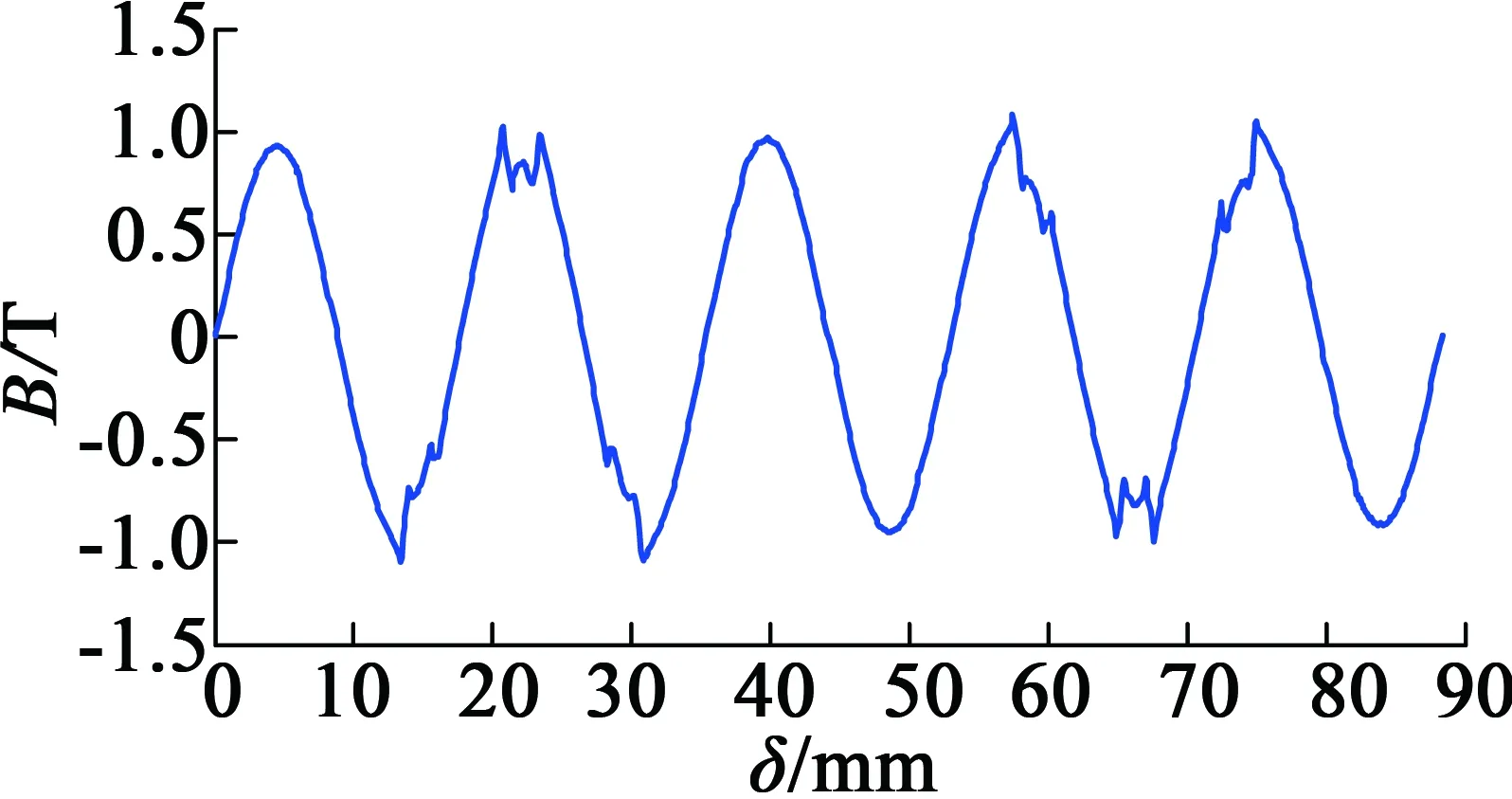

3.2 氣隙磁場分布

為了驗證設計電機的氣隙磁密的優劣,重新構建了與上文相同條件但永磁體結構為瓦片狀的電機。將本文設計電機與瓦片狀永磁體電機進行對比,空載氣隙磁密如圖9、圖10所示。氣隙磁密波形理論上應該是標準的正弦波,但是受多方面因素的影響,實際電機一般很難達到正弦波。觀察圖形可以看出,兩個電機的氣隙磁密波形因為含有豐富的分數次諧波而出現多處凹陷。但是環形表貼式結構的永磁體比瓦片式表貼式結構的徑向氣隙磁密更趨向于正弦波,說明環形表貼式永磁體的徑向氣隙磁諧波含量要明顯減少。對所設計電機的氣隙磁密進行傅里葉分解,得到基波的氣隙磁密幅值為0.930 4T,對電機性能影響最大的三次諧波的氣隙磁密幅值為0.006 6T,與基波幅值相比,基本可以忽略不計。說明電機的氣隙屬性良好,證明了電機永磁體形狀及繞組排列設計合理。

圖9瓦片狀永磁體氣隙磁密仿真圖

圖10環形永磁體氣隙磁密仿真圖

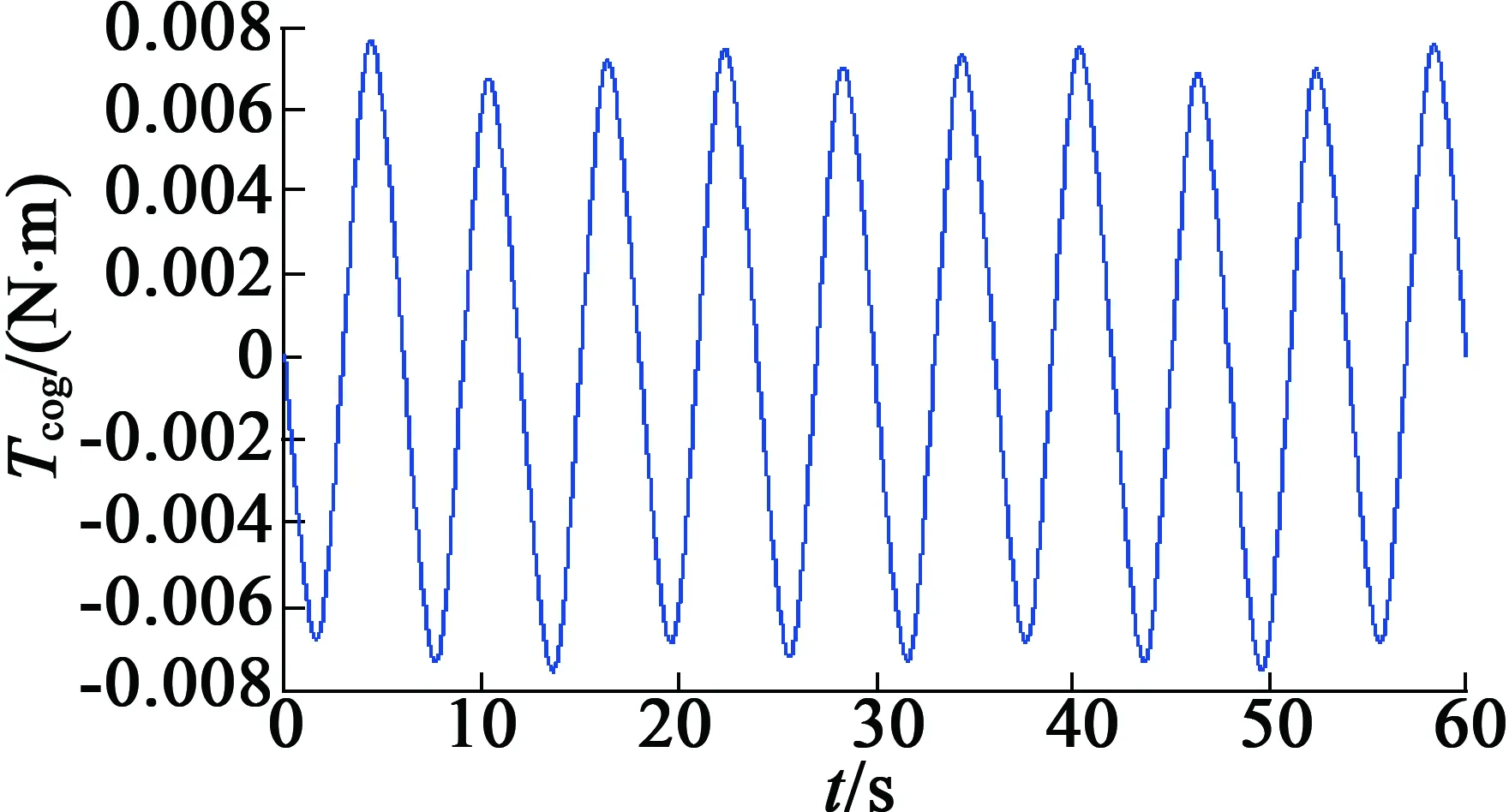

3.3 齒槽轉矩分析

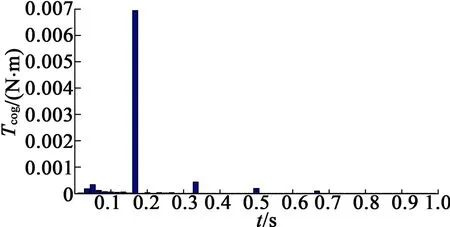

仿真得到所設計電機的齒槽轉矩,并對其進行傅里葉分解,如圖11、圖12所示。

圖11齒槽轉矩波形圖

圖12齒槽轉矩傅里葉分解圖

從圖11可以看出,電機齒槽轉矩的最大值為0.008N·m,約為輸出轉矩的0.6%,齒槽轉矩已被有效削弱。觀察圖12可以看出,采用環形永磁體后,在一定程度上優化了電機氣隙磁密,低次諧波被大大削弱。

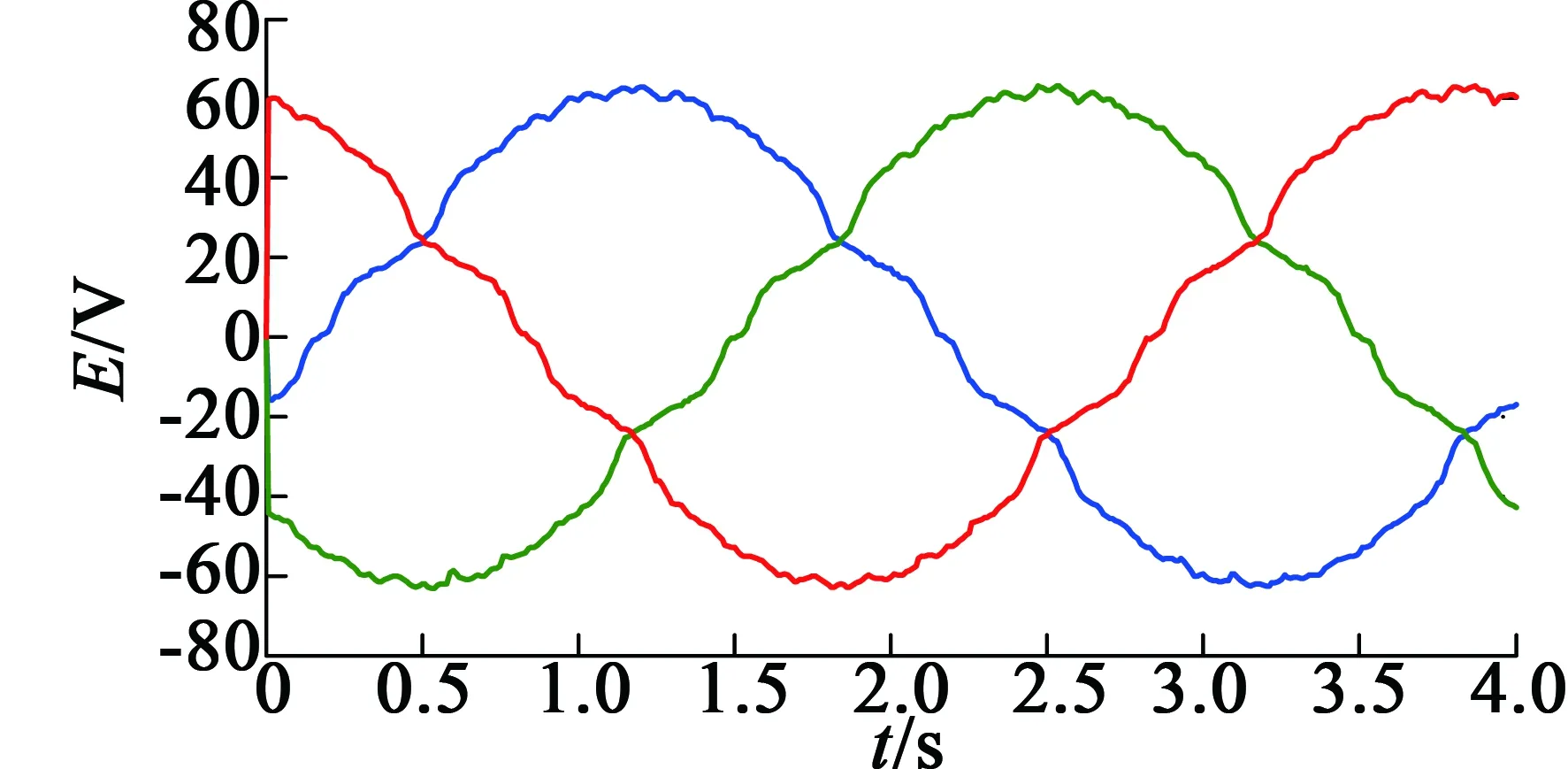

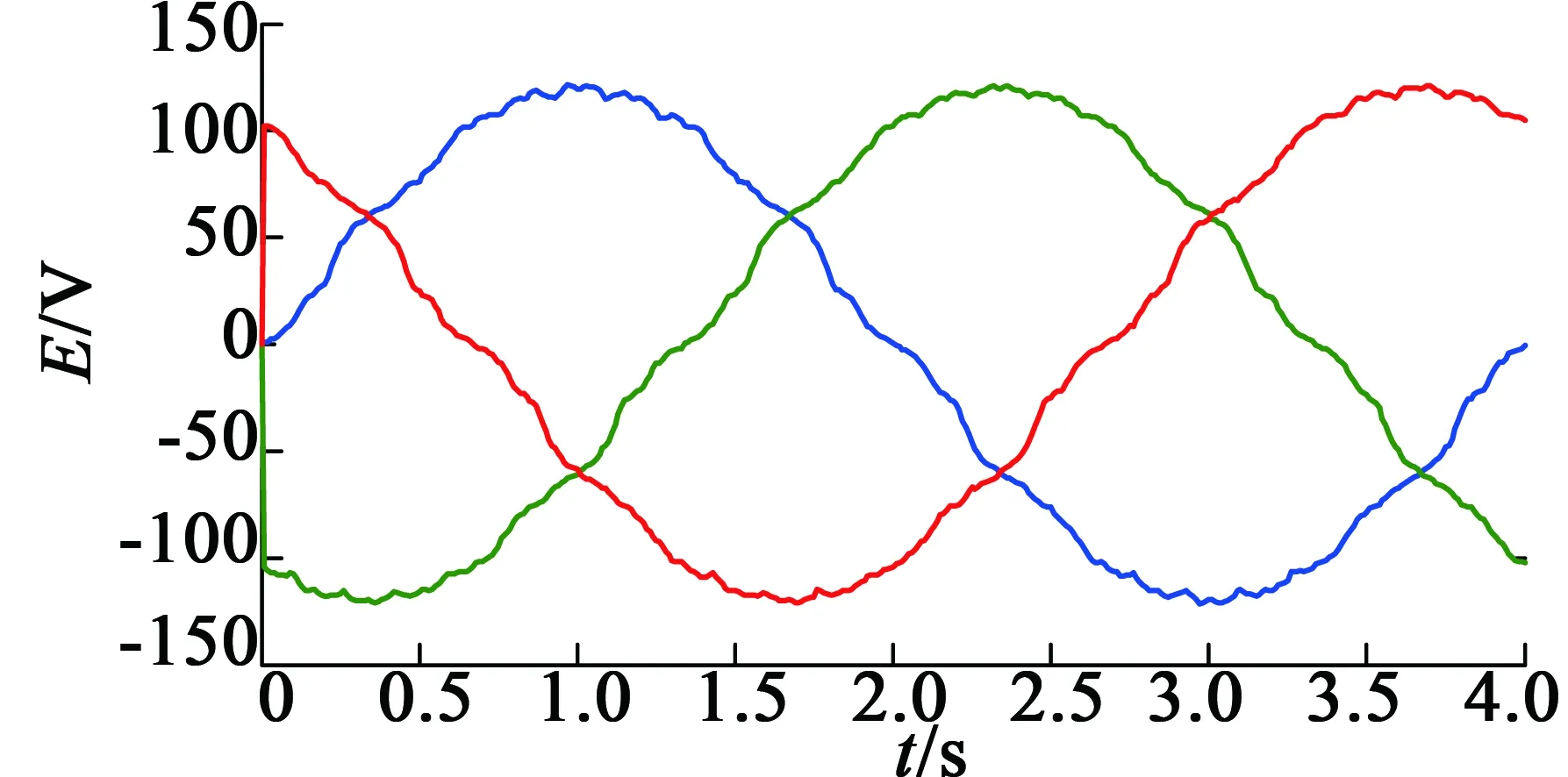

3.4 反電動勢分析

空載反電動勢可以判斷電機的性能。要使電機的設計合理,就要求電機的功率因數與效率較高,通常要使空載反電動勢與端電壓比值保持在0.75~1。

在電機其他參數相同的情況下,重新建立一個單層繞組電機,將設計的電機與單層繞組電機進行對比,得到的空載反電動勢,如圖13、圖14所示。

圖13單層繞組空載反電動勢仿真圖

圖14雙層繞組空載反電動勢仿真圖

從圖13形可以看出,單層繞組的空載反電動勢有效值為77V,與端電壓的比值為0.47;雙層繞組的空載反電動勢有效值為149V,與端電壓的比值為0.89,比值在合理設計的范圍內。電機采用雙層繞組設計更合理。

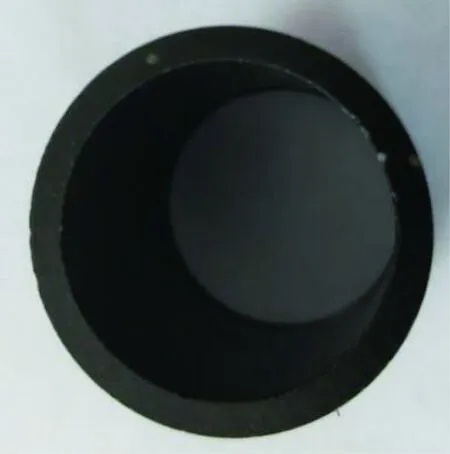

4 樣機實驗

按照上文電機設計制造一臺永磁同步電機樣機,圖15~圖17為組成樣機的繞組、定子、永磁體照片。

圖15電機繞組

圖16電機定子

圖17永磁體

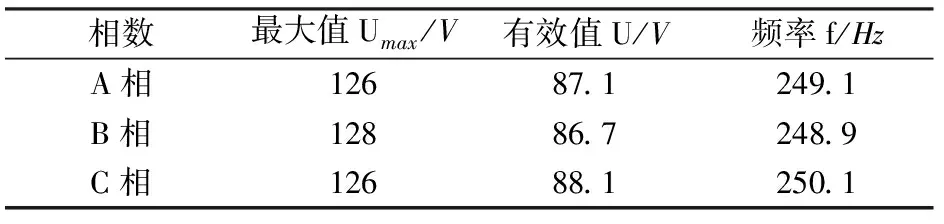

樣機在以3 000r/min運行時的空載反電動勢各項測試數值如表3所示。該電機空載反電動勢的A相有效值為87.1V,B相有效值為86.7V,C相有效值為88.1V,與圖13、圖14的數據基本一致,但是有效值比仿真反電動勢有效值相比降低了一些,這是由于仿真計算時忽略端部漏磁以及設置的疊片系數等因素,從而與樣機不一樣。

表3 實測空載反電動勢數據

當電機運行轉矩達到1.27N·m時,電機的電流為2.41A,輸出功率為398.61W,效率達到86.19%,符合電機設計性能要求。

5 結 語

針對分數槽集中繞組永磁同步電動機會產生齒槽轉矩并含有大量磁動勢諧波的問題,本文對齒槽轉矩及磁動勢諧波進行分析,并對電機的極/槽比、繞組排列、定子及永磁體形狀、電機尺寸進行優化改造,設計了一款槽/極數為12槽10極,繞組采用雙層并聯排列,定子不開槽,永磁體為環形的永磁同步電動機。利用Maxwell2D對電機磁場分布、氣隙磁通密度、齒槽轉矩、反電動勢進行仿真分析。最后,制造樣機并進行測試,證明了本文所設計電機性能的合理性。