基于LabVIEW的光柵編碼器動態特性檢測系統

吳文峰, 李志斌, 楊 勇, 夏 坤, 盧 丹

(上海電力學院,上海 200090)

0 引 言

光柵編碼器是一種通過光電轉換技術將角度位置信號轉化成一系列脈沖輸出的角度測量傳感器,因其較高的測量精度和性價比被廣泛地應用在航空航天、數控機床、雷達監測等精密測量與控制領域[1-2]。精度作為評價光柵編碼器好壞的重要指標,是編碼器生產研制中必須進行檢測的參數。目前國內對于編碼器的檢測,主要是通過檢測編碼器的測角誤差,即通過比對高精度編碼器或基準角度儀與被檢編碼器所測角度間的差值,以測角誤差來衡量編碼器的精度[3-5]。上述檢測還只是靜態的,無法反映編碼器輸出信號的動態特性。隨著社會的不斷進步,各個領域對于編碼器的要求也越來越嚴格。由于編碼器的精度直接受輸出信號動態特性的影響,因此對于編碼器的檢測不能只停留在對編碼器的測角誤差上,還應該對編碼器輸出信號的動態特性進行檢測。對編碼器動態特性的檢測主要是對一定轉速下編碼器輸出信號的均勻性、正交性、脈沖信號占空比的檢測[6]。目前國內常用的檢測方法是通過示波器觀測編碼器的輸出信號,但由于手動旋轉編碼器無法保證轉速的恒定從而檢測誤差大,并且檢測周期長,檢測過程繁瑣。在此基礎上,杜穎財等提出了利用STM32F107 搭建編碼器自動檢測系統,解決了手動檢測中的不足,完成了對輸出信號的正交性和均勻性檢測[7],但此種方法硬件電路設計較多,開發周期較長。

針對編碼器動態特性檢測中存在的上述問題,本文提出了一種基于LabVIEW的光柵編碼器動態特性檢測系統的設計方案。所設計的系統能夠滿足對編碼器輸出信號頻率、正交性、均勻性、脈沖信號占空比等的檢測。實驗證明此系統具有檢測效率高,測量效果好,檢測結果清晰直觀等優點。

1 光柵編碼器動態特性檢測原理

1.1 編碼器輸出信號

光柵編碼器旋轉時正常情況下輸出信號為AB兩路頻率相同,幅值相等,相位相差四分之一周期的脈沖信號。編碼器旋轉一周將產生一系列脈沖,脈沖個數取決于編碼器的線數,線數越多編碼器分辨率越高。通過測量編碼器輸出AB兩路脈沖信號的相位前后相對位置,可以獲得編碼器的轉向信息;通過對編碼器輸出信號脈沖計數,可以獲得編碼器轉過的位置信息;通過測量編碼器輸出信號脈沖頻率,可以求取編碼器的轉速信息。

1.2 動態特性檢測原理

編碼器動態特性的檢測主要是對輸出信號的均勻性、正交性、脈沖寬度占空比的檢測,檢測原理圖如1所示。

圖1 信號方波檢測原理圖

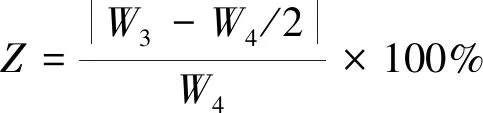

對于均勻性J、正交性Z和占空比O的檢測,可以結合檢測原理圖和式(1)~式(3),進行說明如下:

(1)

式中:W1,W2分別是脈沖信號A的連續兩個周期的高電平持續時間;T為信號A的一個周期時間;W3為脈沖信號A,B之間的相位差;W4為信號B的半周期時長。均勻性與占空比是用以表征輸出信號脈沖勻稱情況,正交性是用來衡量AB兩路正交信號的相位偏移程度。由此可知,我們只需測出相關字母所對應的時長W1~W4,再代入式中就能得到所要求的量。

2 基于LabVIEW的光柵編碼器動態特性檢測系統設計

2.1 檢測系統的總體架構

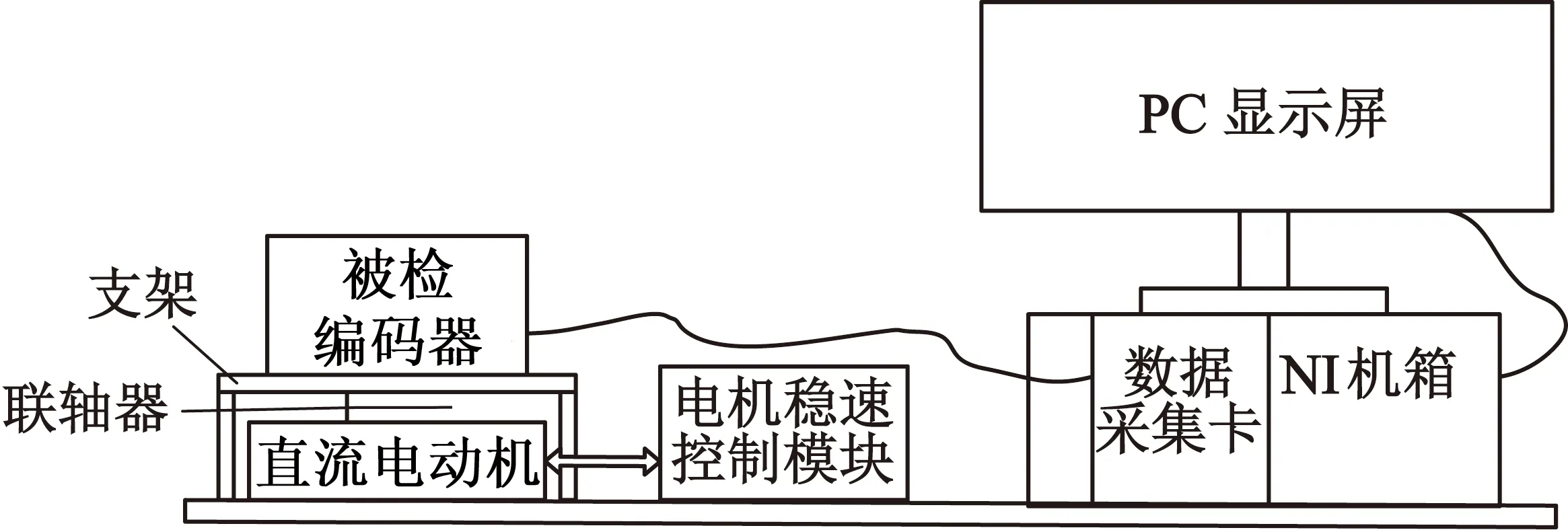

本文設計了如圖2所示的檢測系統,進一步解決編碼器動態特性傳統檢測方法中所存在的檢測周

圖2 檢測系統總體架構

期長、檢測誤差大、檢測過程繁瑣等缺陷。系統主要由無刷直流電動機、直流電動機穩速控制模塊、聯軸器、被檢編碼器、系統支架、數據采集系統和PC顯示器組成。

檢測系統工作時,直流電動機穩速控制模塊驅動控制電機以給定的速度穩速運轉,在聯軸器的聯結下,無刷直流電動機帶動被檢編碼器做同軸同速旋轉;系統支架用于固定安裝電機與被檢編碼器,保證兩者轉動過程中能夠穩定不晃動,有助于減少因高速運轉產生的振動帶來的誤差問題;數據采集系統用于測量采集公式中所提到的相關參數,并進行相關計算與數據處理;PC顯示屏便于直觀清楚地顯示所檢測的結果數據。

2.2 數據采集系統設計

數據采集系統采用NI公司生產開發的NI PXIe-6361多功能數據采集卡以及LabVIEW編程軟件進行設計。PXIe6361提供了豐富的模擬I/O和數字I/O以及四個32位計數器/定時器,時鐘頻率最高可達100 MHz,能夠較好地應用于PWM、編碼器、頻率、事件計數等應用。該設備利用高吞吐量PCI Express總線和多核優化的驅動程序和應用軟件,提供了高性能功能。結合LabVIEW圖形化編輯語言G編寫程序簡單易懂的優勢,只需編輯程序框圖,即可在前面板上清晰快捷地設計測量界面[8-9]。通過使用隨附的NIDAQmx驅動程序和配置實用程序,無需過多的硬件電路與驅動設計,便可快速地創建測量任務,可以大大簡化配置和測量,縮短開發周期,使得程序設計更加高效便捷,結果顯示更加直觀方便。

前面提到編碼器動態特性檢測的原理,對于均勻性、正交性以及脈沖寬度占空比等的測量都是基于對時間的測量,因此只需編程測量脈沖信號的相關時段,再按照式(1)~式(3)設計相關數值計算便可求取。

均勻性測量的程序框圖如圖3所示。

任務中創建脈沖寬度測量的虛擬通道,采樣模式設置為連續采樣,數據讀取為單通道N采樣,每次循環采樣數設置為編碼器的每周輸出信號數,可以實現整周采樣;在計數器0采樣中,創建抽取數組用于存放相鄰采樣脈寬周期,再按照式(1)在程序中設置數值運算,將計算結果用一個數組存放,取其最大值便可求取整周輸出中均勻性誤差最大值。物理連接上只需將編碼器輸出信號AB兩路脈沖信號中的一路信號接至計數器0的GATE端即可。對于NI PXIe6361計數器0(CTR0),GATE端為PIN 3(PFI9)引腳。運行程序即可在程序前面板上得到測量結果。

圖3 均勻性測量程序框圖

正交性測量的程序框圖如圖4所示。

圖4 正交性測量程序框圖

任務中采用兩個計數器獨立計數,創建兩邊沿間隔與脈沖寬度測量的虛擬通道,采樣模式設置為連續采樣。物理連接上將編碼器的輸出信號A接至計數器0的輔助接線端AUX;將輸出信號B分別接至計數器0和計數器1的GATE端。對于NI PXIe6361計數器0(CTR0),其AUX端為PIN 45(PFI10)引腳,GATE端為PIN 3(PFI9)引腳,計數器1(CTR1)GATE端為PIN41(PFI4)引腳。經過上述連接之后,運行程序在計數器0中將得到W3的測量值,計數器1中將得到W4的測量值,再通過程序中簡單的數值計算即可求取正交性百分比。采樣及計算得到的數據結果可以在前面板的測量界面中直觀地看到。

2.3 電機穩速控制模塊

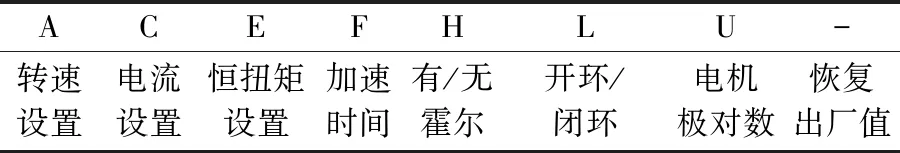

電機調速驅動選用ZM-BL4810K無刷直流調速器,該調速器采用大規模集成電路代替硬件電路設計,具有更高的抗干擾性能和快速響應能力,同時支持8種狀態(詳見表1)的參數設置;采用電流、速度雙閉環的設計,低速力矩大,運行平穩,高速響應快,穩定可靠。

實驗時將電機相線、霍爾線與調速器后面板端口上的相線、霍爾線依次對應相連;通過前面板上的MODE/SET鍵進入狀態參數設置,通過上下鍵調整不同的設置狀態,左右鍵調整參數的數值,分別設置實驗中需要的轉速、加速時間,選擇有霍爾,閉環運行以及鍵入電機極對數,按ENTER鍵予以確認,按ESC鍵退出參數設置狀態;將控制信號端口的DIR轉向控制接線端懸空或接+5 V設置電機正轉,EN電機起停控制接線端與地短接電機起動轉動。

表1 狀態代碼

3 實驗與誤差分析

3.1 檢測實驗

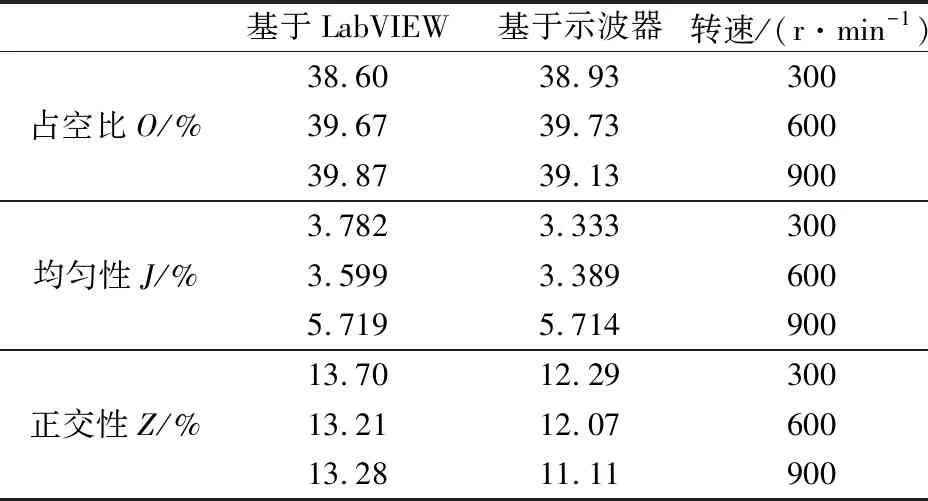

實驗中選用的編碼器是德國赫斯默(HESMOR)公司生產的一款增量式編碼器(型號為HID-58K-360),此編碼器轉過一圈將輸出360個脈沖方波。實驗在不同轉速下采用兩種方法對編碼器輸出信號的脈沖寬度占空比、均勻性和正交性進行了檢測,檢測結果如表2所示。

從表2中可以看到,兩種測量方法的檢測結果基本一致,誤差在1%左右。對于實驗中所用到的HID-58K-360編碼器,它的輸出信號脈沖寬度占空比約為39%,均勻性約為4%,正交性約為13%。采用示波器檢測時,同樣使用電機帶動編碼器轉動,減少因手動轉動編碼器帶來的轉速不恒定而產生的誤差問題。所要注意的是采用示波器檢測,只能鎖定有限個信號周期,檢測結果無法反映全周輸出信號的特性,會漏掉一些檢測點,檢測不到最大誤差。基于此緣由,在表2中看到,采用示波器的檢測結果要稍小于基于LabVIEW的檢測結果。另外,采用示波器檢測時,需要將測量的參數代入公式進行手動求解,過程比較耗時。

表2 HID-58K-360編碼器動態特性檢測結果

3.2 誤差分析

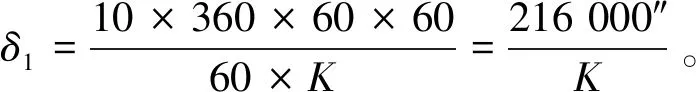

在實驗過程中,檢測結果會受到電機轉速的穩定性,電機與編碼器軸連接的同軸度以及數據采集速率的影響。電機轉速穩定與否,將對輸出脈沖信號的周期頻率產生影響,從而給編碼器動態特性的檢測引入誤差,將此誤差記為δ1;輸出信號受電機與編碼器聯結同軸度影響而產生的誤差記為δ2;由高速旋轉,輸出信號頻率過快,從而數據采集產生的誤差記為δ3。

對于δ2,此誤差主要由選用的聯軸器所確定,設計中選用的是彈性聯軸器,超強的彈性扭矩可吸收振動,抵消徑向和角向偏差,其帶來的誤差不超過2″。

4 結 語

本文基于LabVIEW的光柵編碼器動態性能檢測系統,采用LabVIEW 軟件搭配NI多功能數據采集卡進行數據采集與檢測設計,將圖形化編程簡單高效的特點以及高速數據采集的雙重優勢結合起來,大大縮短了系統開發周期,提高了檢測系統檢測效率與檢測精度。通過實驗與誤差分析,此檢測系統能夠滿足300~1 000 r/min調速范圍內,對精度不超過18″光柵編碼器輸出信號脈沖寬度占空比、正交性、均勻性等動態性能的檢測。