磁鋼充磁方式對永磁電機轉子渦流損耗研究

路文開,張 衛,唐 楊,

(1.貴州大學,貴陽 550025; 2.貴州航天林泉電機有限公司,貴陽 550003;3.國家精密微特電機工程技術研究中心,貴陽 550003)

0 引 言

高速永磁電機可與原動機直驅,省去中間傳動環節,減小了整機體積,提高效率。這些優點使其在工業智能制造、現代交通、航空航天、國防裝備等領域具有廣泛的應用前景[1]。但由于高速永磁電機轉速高,電機內部的磁場變化頻率高達上千赫茲,導致電機轉子渦流損耗及溫升較為嚴重[2-3],因此減小轉子渦流損耗對高速永磁電機設計至關重要。國內外學者對高速度電機轉子渦流損耗研究較多,如文獻[4]采用在轉子護套分段減小轉子渦流損耗,分析了軸向分段、徑向分段對轉子渦流損耗影響,該方法適用于極數較少永磁電機,且增加電機生產工藝。文獻[5]對比了4種不同的轉子結構渦流損耗,進而減小電機轉子渦流損耗,這些結構只適用于內置式永磁電機。文獻[6]分析了永磁電機極弧系數對轉子渦流損耗的影響,闡述極弧系數對轉子渦流損耗規律,為進一步降低轉子渦流損耗提供參考。

不同永磁體充磁方式影響永磁電機內部磁場分布,進而影響電機性能[7],且充磁方式選擇是電機永磁體設計重要環節。然而從永磁體充磁方向對轉子渦流損耗進行深入分析的文獻較少,因此研究充磁方式對永磁電機轉子渦流損耗影響,對設計高效率電機具有重要參考價值。 本文建立兩種常見永磁體充磁模型,采用時步有限元法分析永磁電機在不同充磁方式下的電磁場特征,在此基礎上對比分析了兩種結構電機在三種不同工作條件下的轉子渦流損耗。

1 兩種永磁體結構與電機物理模型

1.1 兩種永磁體結構

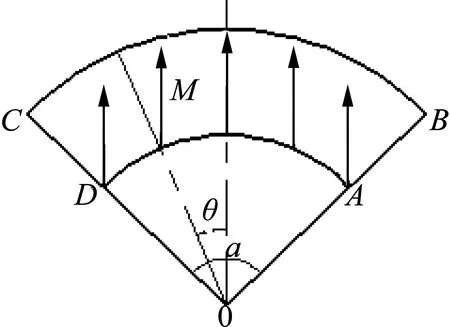

瓦片形磁極在永磁電機中應用最廣泛,常見瓦片形磁極有平行充磁與徑向充磁,如圖1所示[7]。

(a) 平行充磁

(b) 徑向充磁

為了便于計算圖1(a),將磁化永磁體等效為均勻的電流層,則AB與BC端面電流層大小:

式中:α為永磁體的機械夾角;JS為等效面電流之值。

沿BC和AD邊的磁化強度矢量M和單位法向矢量n是連續變化的,其變化的電流層可以表示:

JSC=JSsinθ

式中:θ為BC和AD邊上某點處磁化強度矢量M沿逆時針轉向n所構成夾角。

徑向充磁時,兩端面BC和AD的電流層表示:

JSC=M×n=0

在AB和CD邊上,M與n的夾角與α無關,其電流層:

JSR=JS

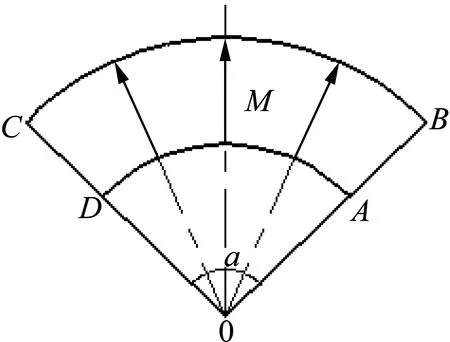

1.2 永磁電機有限元分析模型

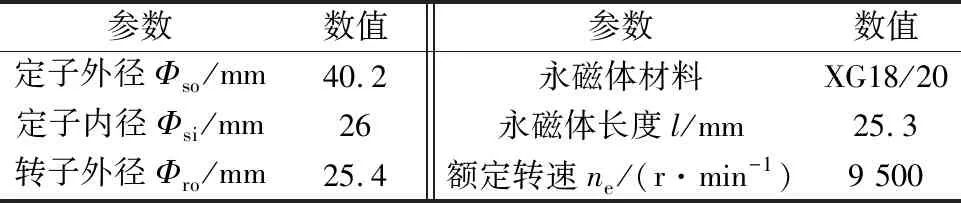

高速永磁電機轉子結構多采用內轉子表貼式結構,本文分析采用高速永磁電機截面圖,如圖2所示,主要尺寸如表1所示 。在電機基本結構參數與材料相同的情況下,改變永磁體磁化方向對該高速永磁電機進行分析。表1為高速永磁電機的主要設計參數。

圖2 高速永磁電機物理模型

表1 高速永磁電機主要尺寸

2 電機轉子渦流損耗計算模型

轉子中的渦流損耗包括護套、磁鋼和磁極隔板中的渦流損耗[8]。為了充分考慮電機中磁路飽和、集膚效應以及渦流對磁場的削弱等影響因素,本文采用時步有限元計算分析方法。

根據麥克斯韋方程,電機內部二維電磁場表達式:

式中:A為磁矢位;ν為磁阻率;J0為定子繞組電流密度;JM為永磁體等效電流密度;Je為感應電流密度。

在電磁場的基礎上,進一步求解電機轉子渦流損耗[9]:

因此轉子渦流損耗:

3 充磁方式對永磁電機氣隙磁密的影響

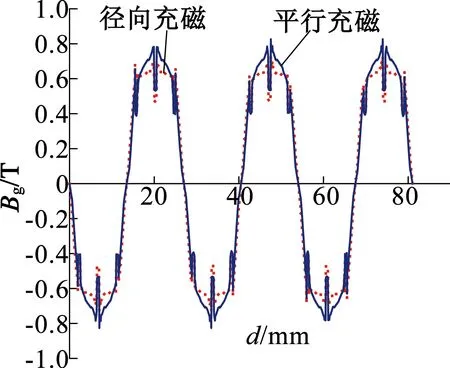

根據高速永磁電機物理模型以及兩種不同的永磁體結構,在永磁電機轉子渦流損耗的數值計算模型基礎上,用Ansys有限元軟件,求解兩種不同充磁方式下電機氣隙磁密,如圖3所示。

圖3 不同充磁方式永磁電機氣隙磁密對比

由圖3可看出,徑向氣隙磁密波形中的尖峰為開槽引起的氣隙磁密變化,一個周期內尖峰數等于定子槽數。忽略定子槽口的影響,徑向氣隙磁密波形寬度比平行充磁要大,但徑向充磁氣隙磁密幅值比平行充磁小。這是因為不同充磁方式導致不同永磁體磁化方向長度不同,徑向充磁時永磁體各個位置處磁化長度相等,氣隙磁密的波形更近似方形。對氣隙磁密進行傅里葉分解,得到不同充磁方式下氣隙磁密諧波,如圖4所示。

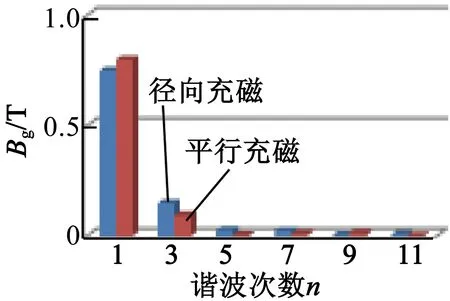

圖4 永磁電機氣隙磁密諧波含量對比

由圖4可以看出,永磁體采用徑向充磁時氣隙磁密的基波幅值0.74 T,平行充磁基波幅值為0.80 T,比徑向充磁時提高了8.1%,且徑向氣隙磁密的諧波高于平行充磁諧波。

4 充磁方向對永磁電機轉子渦流損耗影響

4.1 空載時轉子渦流損耗分析

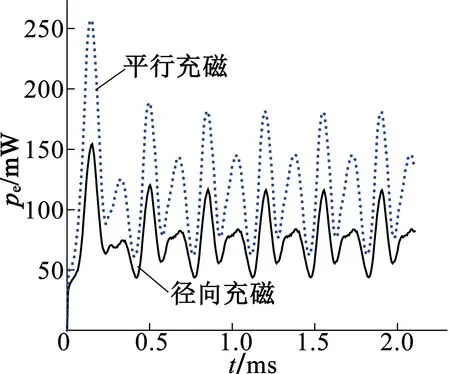

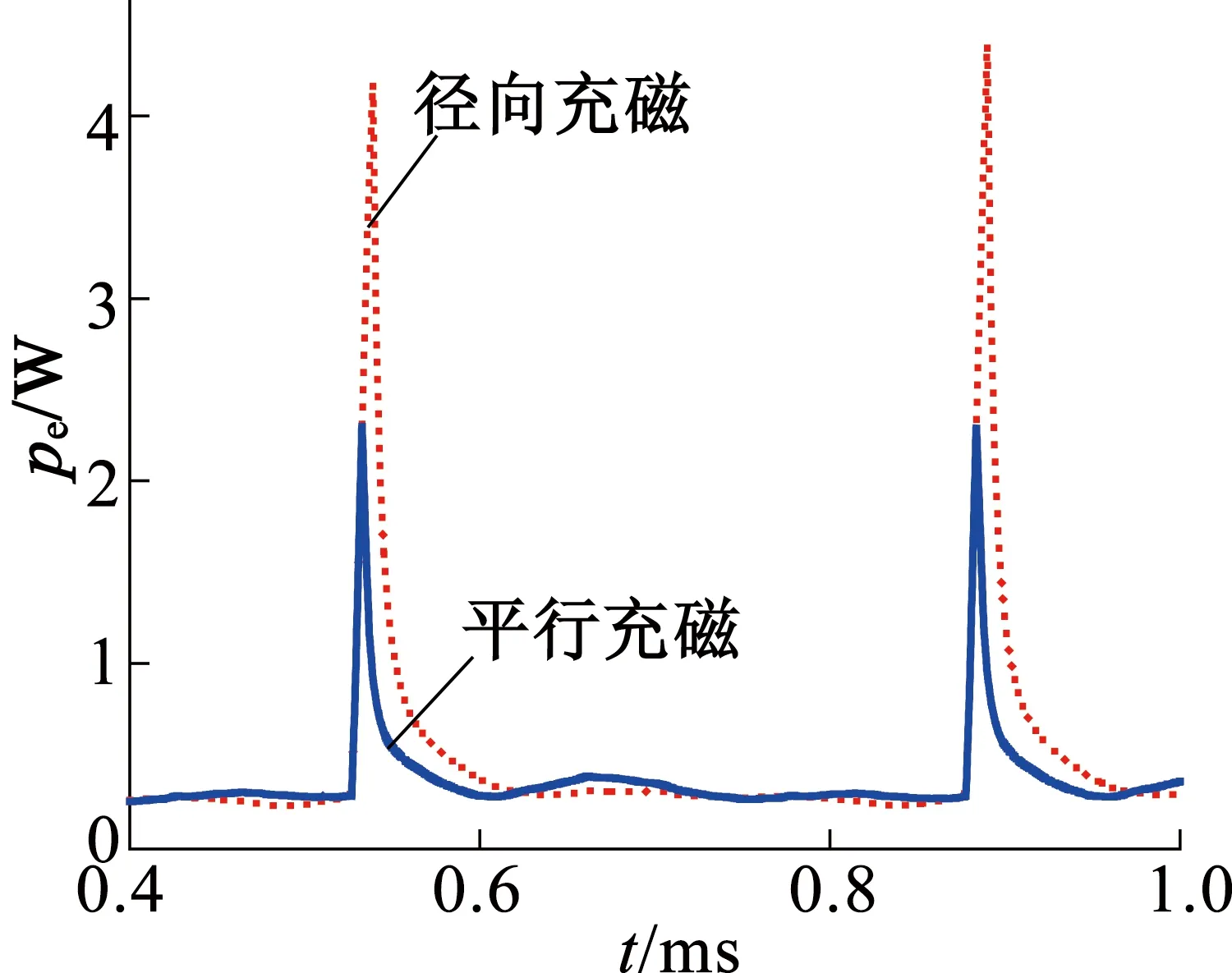

為了分析不同的永磁體充磁方向對轉子渦流損耗影響,首先分析電機的激勵源僅為永磁體所提供主激磁磁場工況下的轉子渦流損耗,此時永磁電機轉子渦流損耗如圖5所示,轉子渦流損耗分布如表2所示。

圖5 空載時轉子渦流損耗對比

表2 空載時轉子渦流損耗分布對比

通過數據分析,高速永磁電機空載時,平行充磁的轉子渦流損耗比徑向充磁大58%,在轉子渦流總損耗中,護套損耗以及永磁體之間的極間鋁棒損耗占主要部分,高達轉子渦流總損耗的78%,這是因為轉子的渦流損耗與介質電導率有關,護套與鋁棒的電導率都大于永磁體電導率。

4.2 相同電壓源驅動時轉子渦流損耗分析

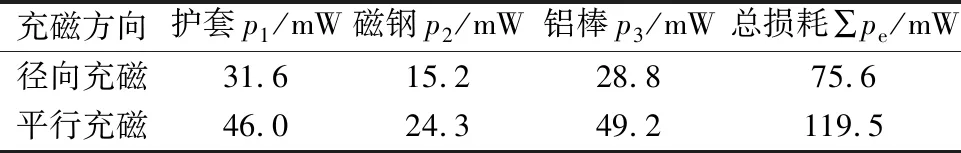

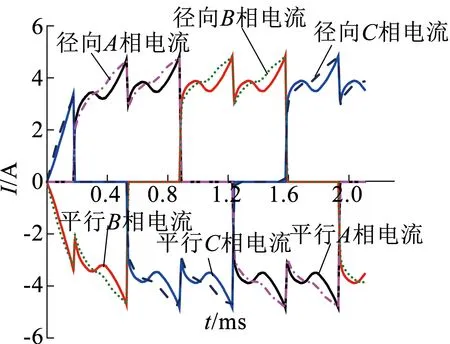

不同充磁方式的永磁電機對定子繞組電流的波形和幅值影響不同,進而導致不同充磁方式下轉子渦流損耗不同,在相同電壓源驅動下,永磁電機機械瞬態運行時各相繞組電流曲線如圖6所示。

圖6 相同電壓源驅動下相電流對比

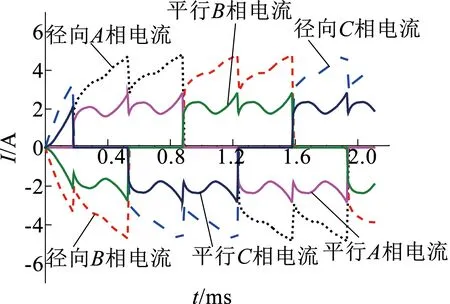

通過分析可得出,兩種磁極結構電機在相同電壓源驅動下,平行充磁各相電流大于徑向充磁各相電流,這是因為不同充磁方向導致電機內部電磁場不同,進而得到不同的感應電動勢。負載運行時,定子繞組電流不同,導致負載下不同充磁方式的電機轉子渦流損耗不同,如圖7及圖8所示,平行充磁電機轉子渦流損耗更小。

圖7 相同電壓源驅動時轉子渦流損耗

圖8 圖7的局部放大圖

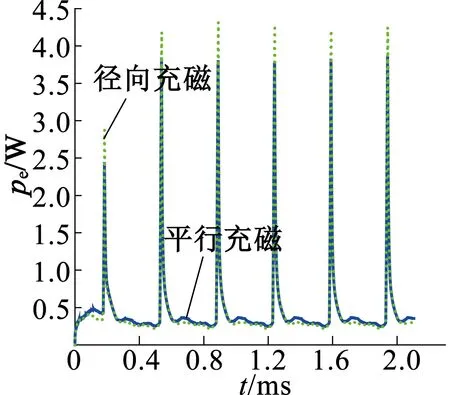

4.3 相同電流源驅動時轉子渦流損耗分析

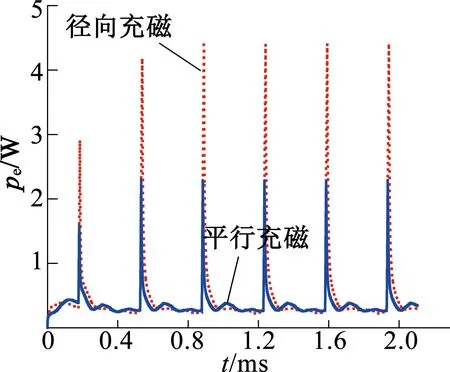

在相同電流源驅動下,兩種永磁電機機械瞬態運行時各相繞組電流曲線如圖9所示,此時兩種磁極結構相電流相同,進而可以得出兩種電機的平均電磁轉矩是相同的,在相同電流源下轉子的渦流損耗如圖10所示。

圖9 相同電流源驅動時相電流對比

圖10 相同電流源驅動時轉子渦流損耗對比

通過分析可得出,兩種永磁體結構電機在相同電流源驅動下,平行充磁永磁電機轉子渦流損耗近似等于徑向充磁轉子渦流損耗。轉子渦流損耗是由定子繞組電流的時間諧波和空間諧波以及定子槽開口引起氣隙磁導變化共同導致,同時通過負載與空載轉子渦流損耗綜合分析可得,定子槽開口引起永磁體激勵進而產生轉子渦流損耗是不可忽視。

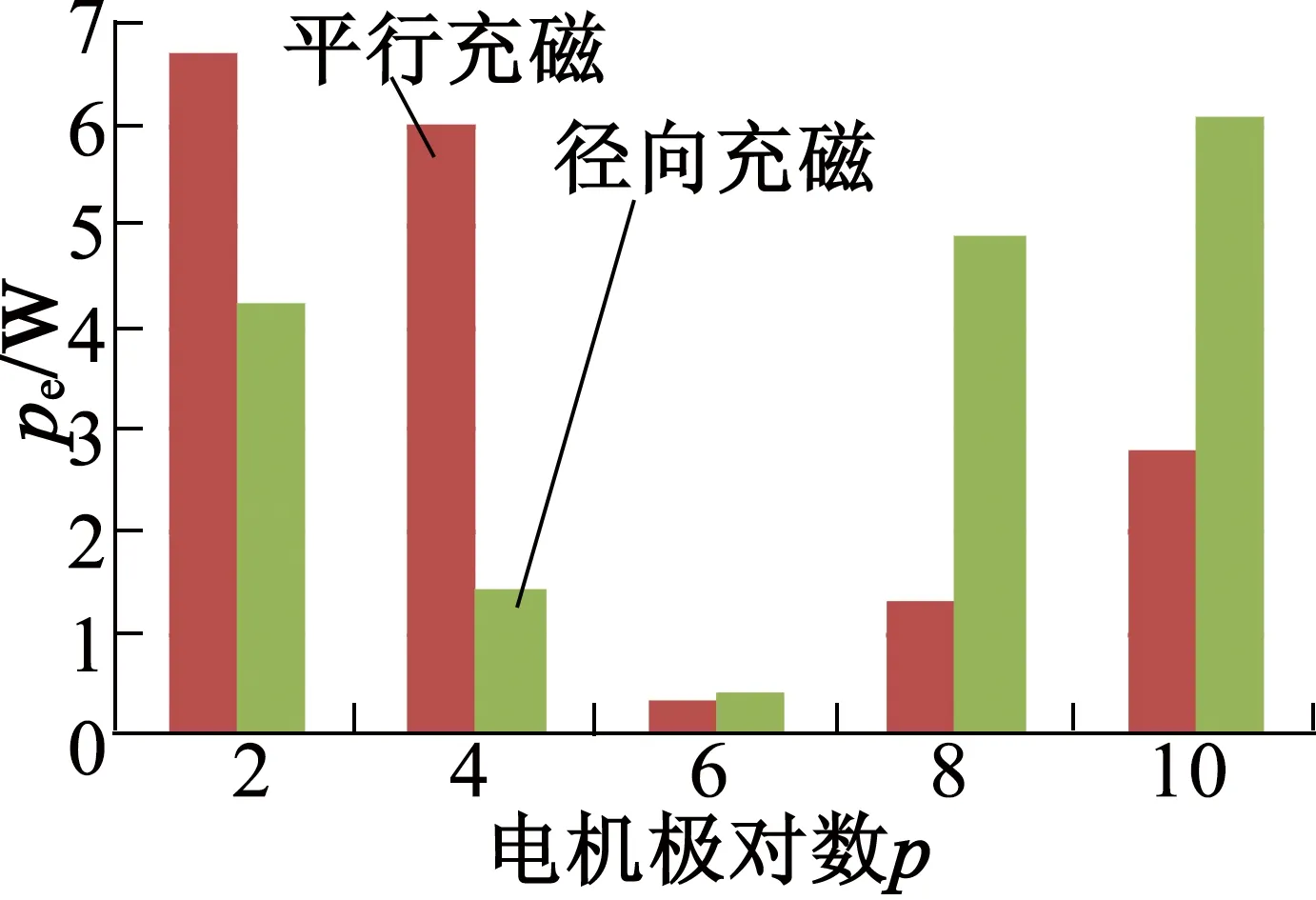

5 極槽配合對永磁電機轉子渦流損耗影響

在研究6極18槽永磁電機充磁方式對電機轉子渦流損耗的基礎上,為進一步研究不同極槽配合下充磁方式對轉子渦流損耗的影響。考慮到不同的極槽下轉子渦流損耗的可比性,保持表1永磁電機主要尺寸不變,電機定子都采用18槽結構的硅鋼片,轉子極數選擇2極、4極、6極、8極、10極,采用有限元分析方法得到相同電壓源下不同極槽的轉子渦流損耗均值變化,如圖11所示。

圖11 相同電壓源下不同極槽配合轉子渦流損耗

由圖11可知,在相同電壓源下,當極對數p<4時,采用徑向充磁轉子渦流損耗更小;當極對數p>6時,采用平行充磁轉子渦流損耗更小。采用同樣的方法,對上述不同極槽配合的永磁電機施加相同的電流源時,兩種充磁方式下永磁電機的轉子渦流損耗近似相等。

6 結 語

本文以一臺6極18槽高速永磁無刷直流電動機為例,采用有限元方法計算了兩種充磁方式下永磁電機內部的電磁場與轉子渦流損耗,得到了永磁電機在不同充磁方式下及不同負載條件下與轉子渦流損耗的比較,結論如下:

1) 內轉子表貼式高速永磁電機采用平行充磁時,氣隙磁密幅值更大,諧波含量更少。

2) 相同電壓源驅動兩種表貼式永磁電機時,該類型永磁電機采用平行充磁轉子渦流損耗高于徑向充磁轉子渦流損耗。

3) 相同電流源驅動或相同轉矩負載時,該類型永磁電機采用平行充磁轉子渦流損耗近似等于徑向充磁轉子渦流損耗。

4) 綜合對比分析空載與負載的轉子渦流損耗可以看出,定子槽開口引起氣隙磁導變化對永磁電機內的電磁場與轉子渦流損耗影響較大。

5) 由圖11可得,從降低轉子渦流損耗角度出發,相同電壓源下該類型的永磁電機極數較少時宜采用徑向充磁;當極數較多時宜采用平行充磁。當采用相同電流源時兩種充磁方式下的轉子渦流損耗近似相等。