基于滑轉率的四輪輪邊驅動客車電子差速控制策略

陳曉菲,劉 平,楊明亮,孫 磊,羅立全

(西南交通大學 a.機械工程學院; b.先進驅動節能技術教育部工程研究中心, 成都 610031)

輪邊驅動電動汽車是一種新型的電動汽車,取消了發動機、傳動軸、差速器等機械結構,4個電機通過減速器直接與各個驅動車輪相連,不僅在傳遞上具有更高的效率,在控制上也具有很高的靈活性,但由于取消了機械差速器則需要設計有效的電子差速控制策略。當前電子差速主要分為轉速控制和轉矩控制。基于轉速控制主要通過理想汽車轉向模型(Ackermann模型)計算出理想輪速,并以此為依據對電機轉速進行控制[1-2],以期實現車輪在路面上純滾動。但Ackermann模型只適用于低速轉向工況,并且實際行駛路面十分復雜,難以實現理想輪速的精確估算,若控制不當整車會出現不穩定的情況,因此不采用轉速控制。電動輪驅動汽車在轉矩模式下能實現自適應差速,并通過仿真試驗和實車驗證了該結論[3-5],因此在轉矩模式下不再以輪速為控制目標。有學者采用通過轉矩控制將車輪滑轉率控制在估算出的目標滑轉率上的方法[6-7],但實際運行路況復雜,難以對目標滑轉率進行精確估算,并且使汽車輪胎的滑轉率值始終保持在控制算法所計算出來的滑轉率上是不現實的。有學者將內外側車輪滑轉率一致作為控制目標對電機轉矩進行調節[8-10],但這種方法可能使轉矩調節過大,且不能實現小滑轉率的調節。此外,還有采用以轉向過程中整車橫擺角速度為控制目標,使實際橫擺角速度跟隨理想橫擺角速度[11],但該方法只注重考慮轉向過程的穩定性而忽略了差速性能。據此,本文以四輪輪邊驅動電動客車為研究對象,采用以滑轉率為控制目標的電子差速控制策略,依據不同轉向工況對驅動轉矩進行調節以降低轉向時車輪滑轉率,將驅動輪滑轉率控制在合理的區間范圍內,并且在達到較好差速效果的同時保證轉向過程整車穩定性,最終達到整體差速策略設計目的。

1 差速問題分析

不管是傳統汽車還是電動汽車都存在差速問題,差速問題主要是指4個車輪線速度不能與各自車輪的輪心速度相協調,或者說車輪滾過的距離不等于車輪輪心沿平行于行駛路面軌跡移動的距離,引起車輪滑移或滑轉,進而導致功率循環或汽車不能正常行駛,即不滿足:

(1)

其中:u為車輪線速度;ω為車輪旋轉角速度;r為車輪滾動半徑;S為車輪輪心沿平行于行駛路面軌跡移動的距離。

當各個車輪的線速度與輪心速度相等時車輪實現純滾動,當線速度與輪心速度不相等時則存在差速問題,而電子差速控制策略適用于車輛驅動過程中,因此可以通過滑轉率來表征差速效果。根據機械差速器原理可得,良好的差速就是使得各個車輪都實現純滾動,滑轉率接近為0。在四輪輪邊驅動客車上,由于取消了機械差速器,需要設計合理的電子差速器使各個車輪接近純滾動,要使車輪全部實現純滾動在低速情況下是可以實現的,隨著車速升高、轉角增大,大部分轉向工況實際無法實現純滾動,因此需要研究與工況相適應的電子差速策略,以獲得較好的差速性能和控制響應。

2 以滑轉率為控制目標的電子差速策略

2.1 考慮載荷轉移的轉矩分配模塊

當汽車直線行駛時,可認為兩側驅動輪垂直載荷相同,則對兩側驅動轉矩采用平均分配即可。當汽車在轉向時在離心力的作用下車輛重心會發生外移,導致外側車輪垂直載荷增加,內側載荷減小,如圖1所示。

圖1 (左轉)左、右側車輪垂直載荷變化示意圖

兩側車輪載荷的變化導致內側車輪附著力小于外側車輪,若此時仍給兩側車輪相同驅動轉矩,可能導致內側輪突破附著極限發生打滑,因此需要對內外側驅動輪重新分配轉矩以降低發生滑轉的可能性。

驅動輪的附著率Cφ是表明汽車附著性能的一個重要指標,是車輛在良好路面上行駛時,在車輪不打滑情況下,能發揮最大驅動力所要求的最低附著系數,計算公式見式(2)。

(2)

其中:Fx為驅動輪縱向力;Fz為驅動輪垂直載荷。

當汽車在良好路面上轉彎時外側車輪載荷增大而不易突破附著極限發生滑轉,因此本文設計以內側驅動輪附著率與外側驅動輪附著率相等為目標,對轉向時內外側驅動轉矩進行重新分配,使得車輪發生滑轉的可能性降低。由此得到前、后軸內外側車輪驅動轉矩之比:

(3)

其中Fz1l′、Fz1r′、Fz2l′、Fz2r′分別為轉向時前左、前右、后左、后右側車輪垂直載荷。已知轉向時前、后軸兩側車輪載荷變化量分別為ΔFz1、ΔFz2,可得轉向時(左轉)4個車輪的垂直載荷分別為[12]:

(4)

其中:ms為簧上質量;mus為簧下質量;a為質心到前軸的距離;b為質心到后軸的距離;L為軸距。

將式(4)及ΔFz1、ΔFz2值代入式(3)可得前軸內外側驅動轉矩比值:

(5)

后軸內外側驅動轉矩比值:

(6)

式中:u為縱向速度;h為簧上質量質心高度;B1為前軸軸距;B2為后軸軸距;KΦr1為前懸架側傾角剛度;KΦr2為后懸架側傾角剛度;Φr為車廂側傾角;hu為簧下質量質心離地面高度;θ為前輪平均轉角。

2.2 驅動轉矩修正

隨著轉角和車速的增大,兩側車輪載荷差值也會越來越大,若按照式(5)(6)分配兩側驅動轉矩會導致轉矩差值過大,對整車帶來較大的附加橫擺力矩,嚴重時會使車輛出現過度轉向甚至出現甩尾等不穩定工況。為了防止轉向過程出現不穩定工況,引入轉矩修正因子λ,修正兩側驅動輪轉矩差,在減小車輪滑轉率的基礎上可以提高驅動輪的側向附著力,以此抑制過度轉向,防止車輛出現甩尾的情況,保證轉向過程的穩定性。引入修正因子λ后內外側驅動力矩比值為:

(7)

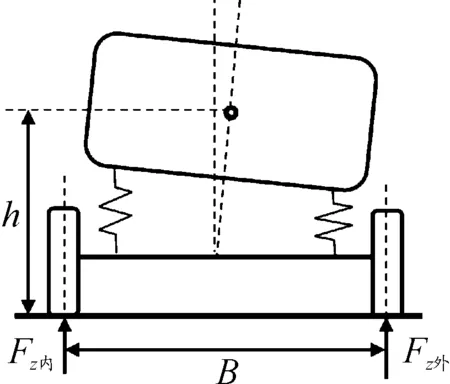

根據該試驗車選取車速取值范圍0~70 km/h,車速每1 km/h取1個點;方向盤轉角取值范圍為0°~600°,方向盤轉角每10°取1個點。車速取點71個,方向盤轉角取點61個,所覆蓋的轉向工況為4 331個,確保試驗工況的全面性。

以本文2.1節轉矩分配為依據,對所取樣3 721個轉向工況進行仿真,當出現不穩定時對該工況下內外側驅動轉矩比值K1、K2進行修正,并將該修正值λ記錄下作為取樣點工況的轉矩修正系數。

通過對取樣工況進行大量仿真實驗可得到在不同車速、轉角下對應的轉矩修正因子大小。利用Matlab建立m文件生成三維MAP圖,如圖2所示。當策略運算時,根據當前方向盤轉角和車速可以實時查出所需轉矩修正因子λ。

圖2 轉矩修正因子三維MAP圖

根據修正后的前后軸內外側驅動轉矩比值,可得內外側轉矩差分別為:

(8)

其中:T1為前軸驅動轉矩;T2為后軸驅動轉矩;Td為整車期望轉矩。

4個車輪的驅動轉矩可以表示為內側減小轉矩差,外側增加相應的轉矩,以保證整車總驅動力不變。內側車輪減小驅動轉矩可以降低出現滑轉的可能性,外側車輪增加轉矩但驅動轉矩沒有超過路面附著力時仍不會發生滑轉。因此,轉向(左轉)時驅動轉矩為:

(9)

2.3 基于PI控制的滑轉率調節模塊

當汽車在附著系數較低路面或極限轉彎工況時車輪可能出現滑轉的情況,此時應當降低滑轉車輪驅動轉矩。為了保證汽車在轉向時具有良好的橫向穩定性和縱向加速性能,與前人的經驗相結合[13],將驅動輪滑轉率控制在20%以下是合理的,當滑轉率進一步增加時會導致輪胎出現不穩定工況。以此為依據設計基于PI控制的滑轉率調節模塊。

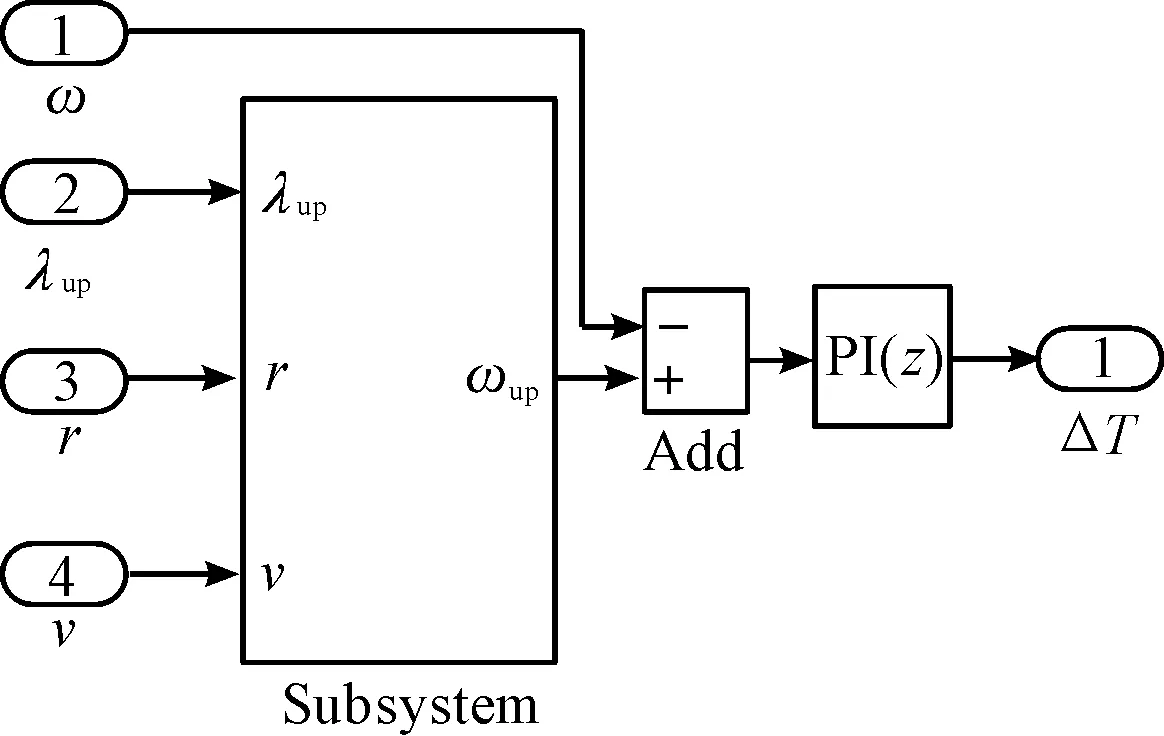

當車輪滑轉率超過20%時觸發該模塊。PI控制器輸入參數為輪速上限ωup與當前實時輪速ω的差值;輪速上限ωup由已知的滑轉率上限值λup、車輪半徑r、輪心速度v根據滑轉率公式計算可得;實時輪速ω由電機實時反饋可得。PI控制模塊如圖3所示。

圖3 PI控制模型

PI控制器輸出參數為該車輪驅動電機調節轉矩ΔT。PI控制器參數整定采用經驗法,通過多次仿真,不斷調整PI參數,使得試驗結果滿足該策略控制需求,最終取kP=100,ki=50。在電子差速控制策略中,當監測得到車輪滑轉率低于20%,則PI控制器輸出值為0,即滑轉率調節模塊不參與控制。當車輪滑轉率高于20%時,PI輸出相應轉矩大小使滑轉率降低到20%以下,此時滑轉率調節模塊輸出調節轉矩ΔTt1l、ΔTt1r、ΔTt1r、ΔTt2r。根據本文2.2節所得轉矩,可得此時驅動轉矩為:

(10)

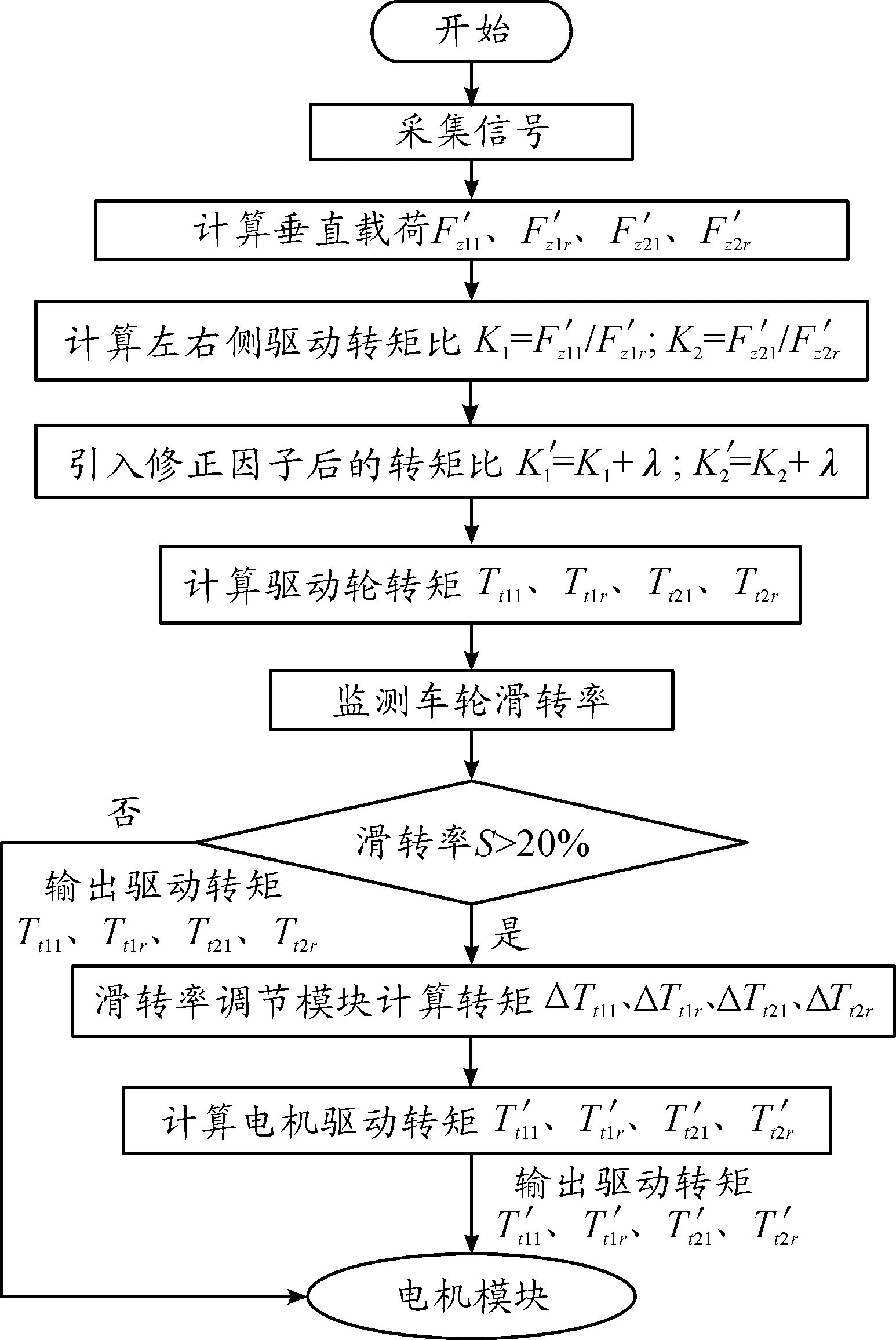

2.4 基于滑轉率控制的電子差速實現流程

電子差速控制模塊整體流程如圖4所示。該策略考慮轉向過程中由于離心力的作用導致內外側載荷的重新分配,以兩側驅動輪附著率相等為目標對驅動轉矩進行重新分配,使得車輪發生滑轉的可能性降低。首先計算出轉向過程中各車輪垂直載荷,分配左右側驅動轉矩比值K1和K2,考慮轉向過程中整車的穩定性,防止車輛出現過度橫擺的情況,對兩側車輪驅動轉矩比進行修正得到修正后的左右側驅動轉矩比K1′和K2′,此外滑轉率調節模塊對車輪實時滑轉率進行監測,當滑轉率超出所設定上限值時電機驅動轉矩為經滑轉率調節模塊計算得到的Tt1l′、Tt1r′、Tt2l′、Tt2r′,若滑轉率未達到上限值,驅動電機轉矩輸出為Tt1l、Tt1r、Tt2l、Tt2r。

圖4 電子差速控制策略流程

3 電子差速仿真與分析

3.1 仿真模型建立

選擇動力學仿真軟件Carsim建立整車動力學模型,由于Carsim軟件無電動汽車模型,因此建立Carsim/Simulink聯合仿真電動汽車模型[14]。

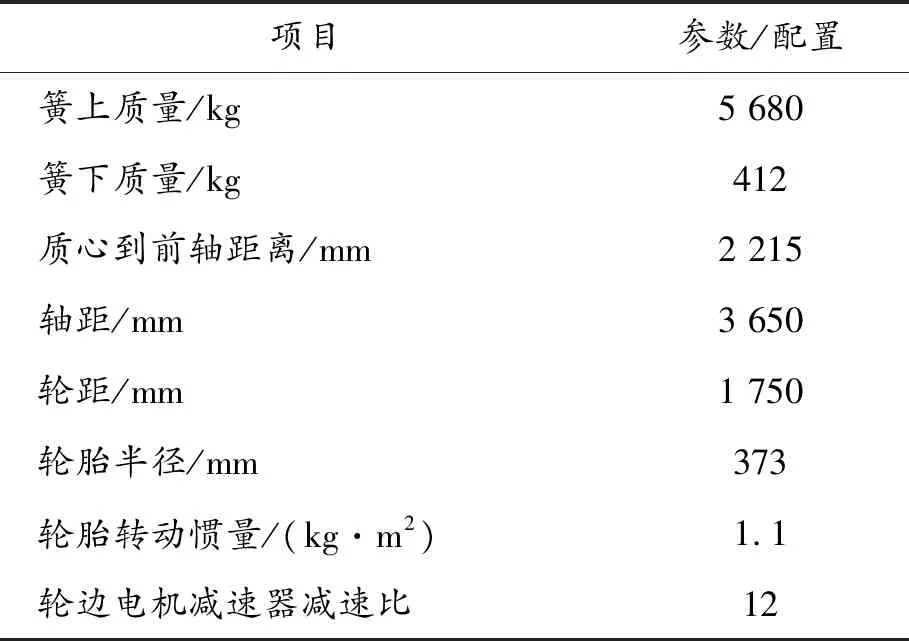

本文研究的車型為某四輪輪邊驅動電動公交車,整車基本參數如表1所示。

表1 整車仿真參數

3.2 電子差速仿真結果

為了驗證本文電子差速控制策略,在基于Carsim/Simulink搭建的聯合仿真平臺進行轉彎工況仿真,并將有電子差速策略仿真結果與無電子差速策略仿真結果進行對比,無策略時將期望轉矩平均分到兩側驅動車輪,前后軸轉矩則與電子差速控制策略采用相同的分配方法。

3.2.1 高速小轉向工況

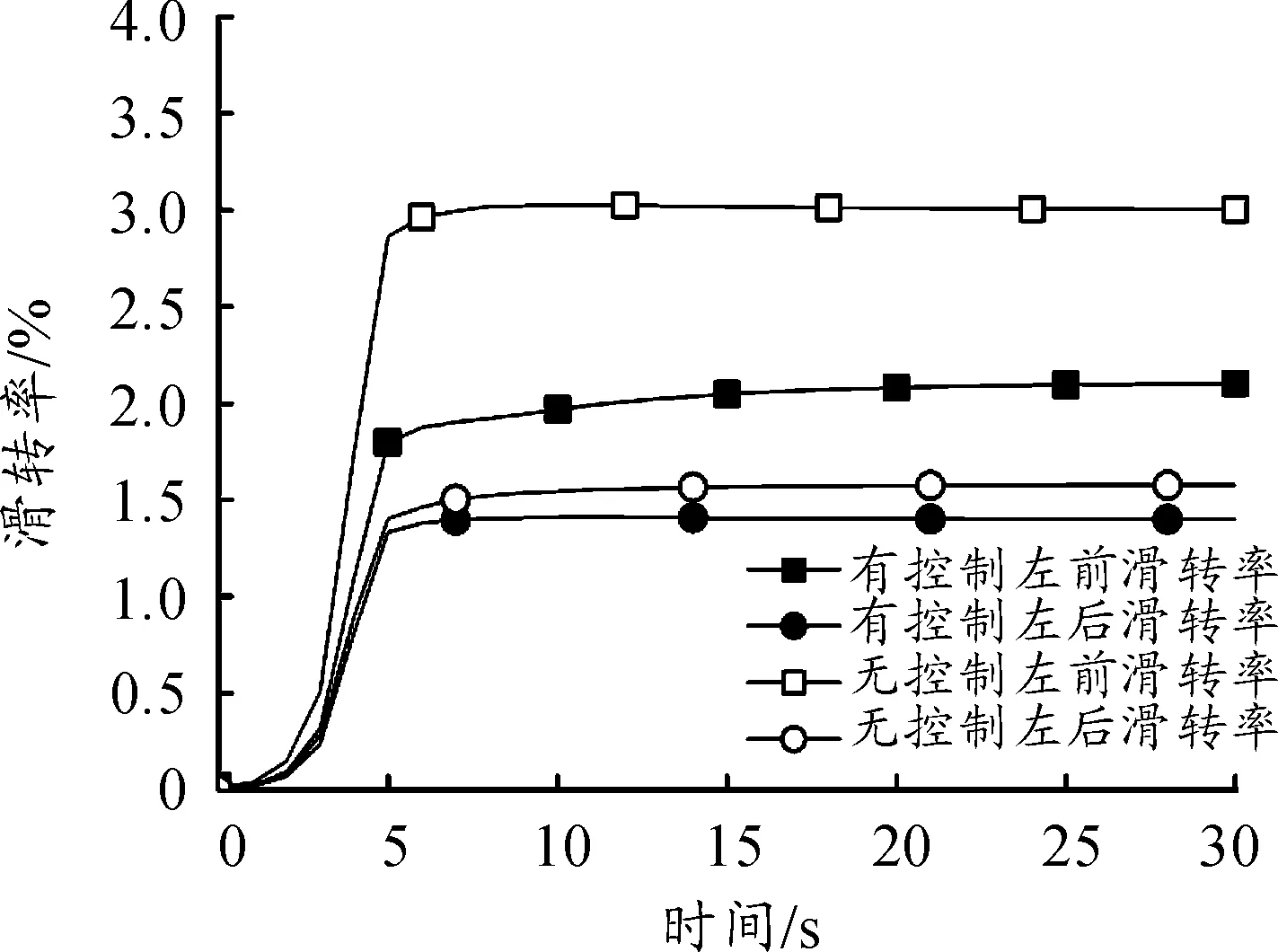

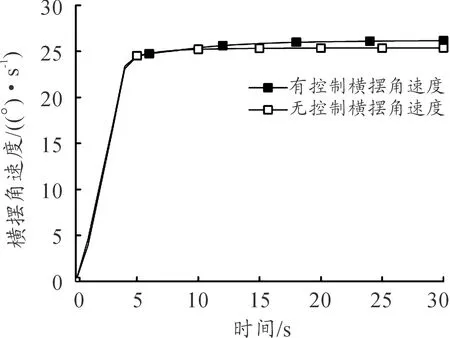

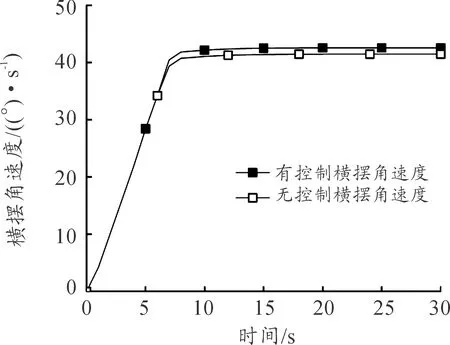

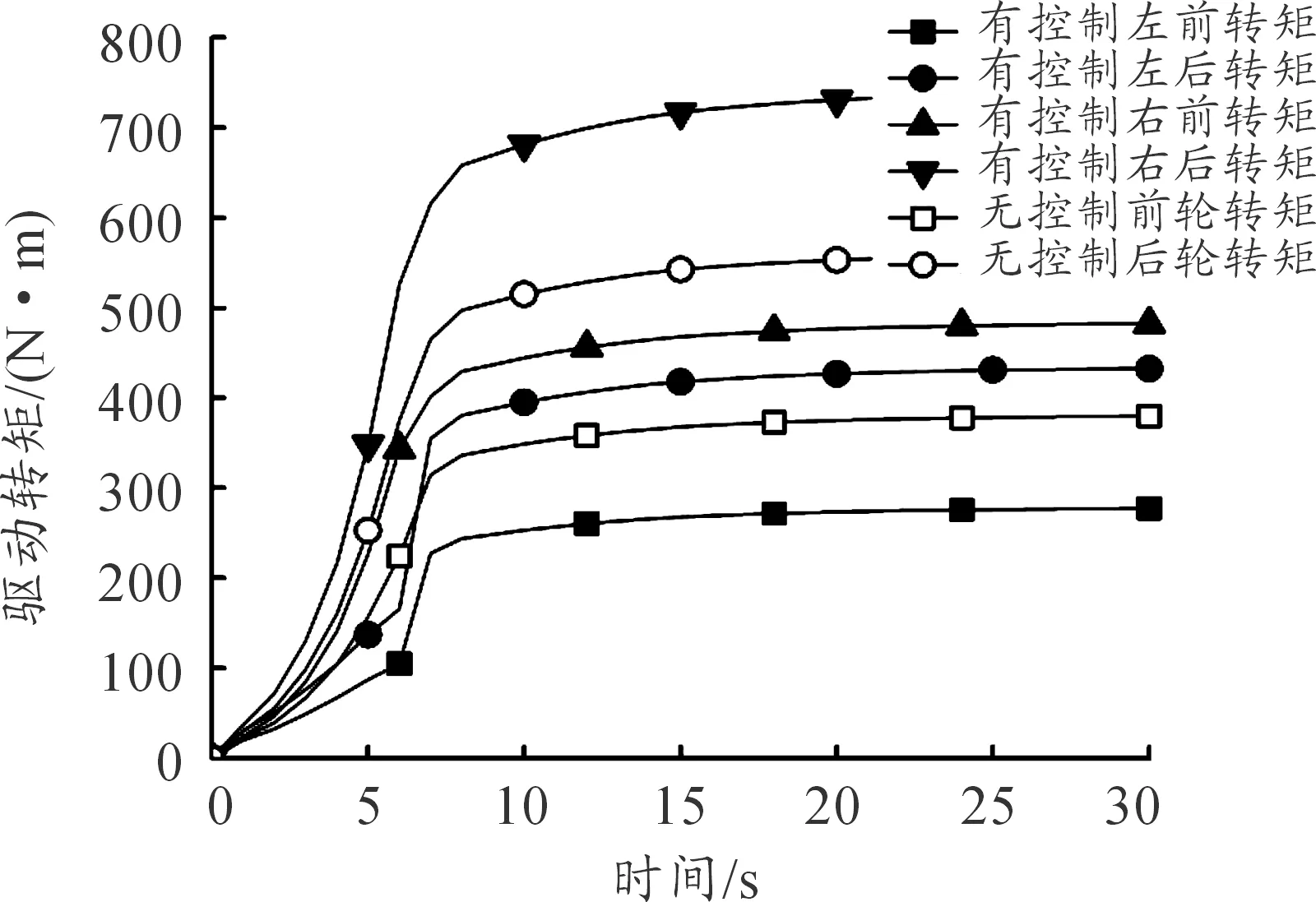

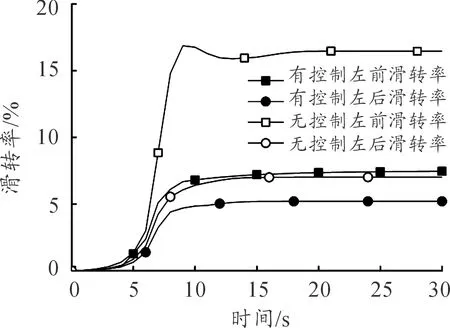

方向盤轉角在4 s內由0°增大到120°(左轉),駕駛員加速踏板輸入維持車速50 km/h。電子差速策略與無策略驅動轉矩對比如圖5所示,內側車輪滑轉率對比如圖6所示,橫擺角速度對比如圖7所示。

圖5 高速小轉向驅動轉矩對比

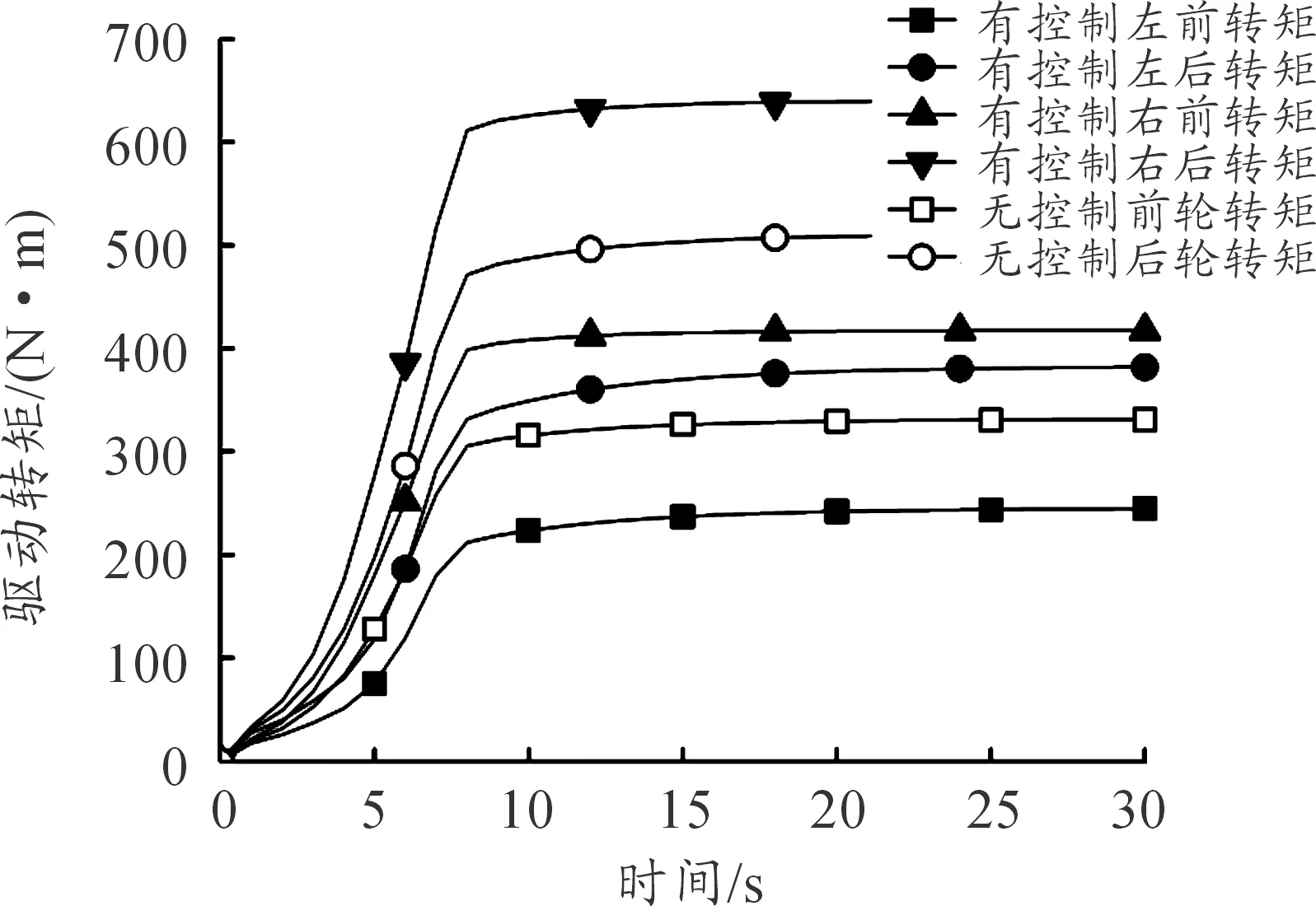

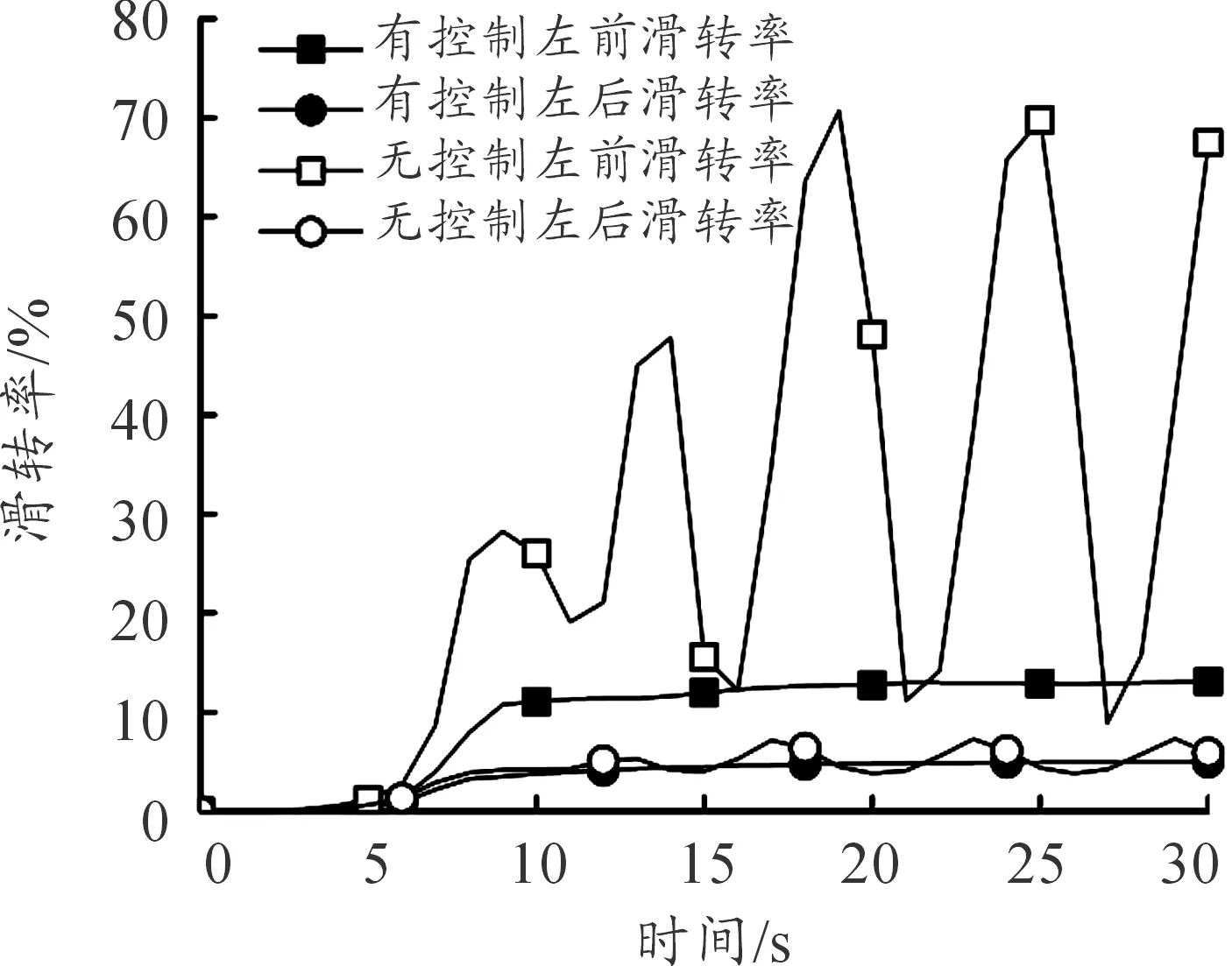

3.2.2 中速中轉向

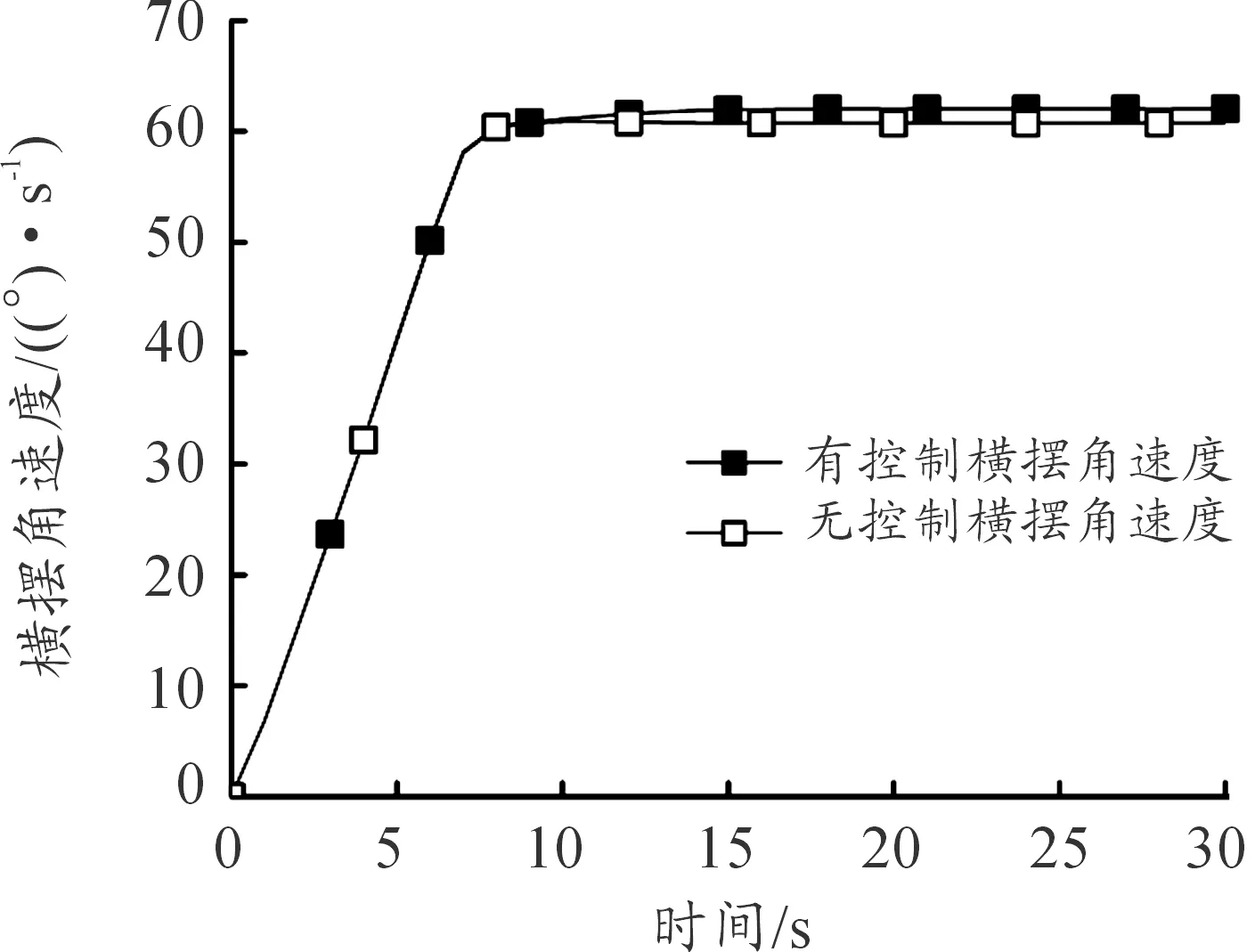

方向盤轉角在6 s內由0°增大到280°(左轉),駕駛員加速踏板輸入維持車速35 km/h。電子差速策略與無策略驅動轉矩對比如圖8所示,內側車輪滑轉率對比如圖9所示,橫擺角速度對比如圖10所示。

圖6 高速小轉向內側車輪滑轉率對比

圖7 高速小轉向橫擺角速度對比

圖8 中速中轉向驅動轉矩對比

圖9 中速中轉向內側車輪滑轉率對比

圖10 中速中轉向橫擺角速度對比

3.2.3 低速大轉向

方向盤轉角在6 s內由0°增大到580°(左轉),駕駛員加速踏板輸入維持車速2 5 km/h。電子差速策略與無策略驅動轉矩對比如圖11所示,內側車輪滑轉率對比如圖12所示,橫擺角速度對比如圖13所示。

圖11 低速大轉向驅動轉矩對比

圖12 低速大轉向內側車輪滑轉率對比

3.2.4 仿真結果分析

根據仿真結果可以看出:當方向盤從0°逐漸增大時,內側車輪驅動轉矩減小,外側車輪驅動轉矩增加,直到方向盤轉角穩定,驅動轉矩也趨于穩定。由車輪滑轉率可以看出,采用電子差速策略的車輪內側滑轉率相較于無策略車輪滑轉率都有下降:高速小轉向工況中滑轉率從3%下降到1.5%,中速中轉向工況中滑轉率從70%下降到10%,低速大轉向工況中滑轉率從16%下降到6%。3個轉向工況中采用電子差速策略的橫擺角速度與無策略橫擺角速度偏差較小,最大偏差為3(°)/s,說明本文研究的電子差速策略能夠降低車輪轉彎過程中的滑轉率,并且在車輪出現較嚴重滑轉率時通過調節轉矩將滑轉率控制在期望值以內,且在轉向過程中車輛并未出現過度橫擺的情況。以上結果說明,該策略能保證車輛轉彎過程具有較好的差速效果、橫向穩定性和縱向加速性能。

圖13 低速大轉向橫擺角速度對比

4 硬件在環試驗

對電子差速控制系統進行離線仿真驗證之后,進一步進行硬件在環仿真驗證。本文的硬件在環實驗平臺由dSPACE1005、dSPACE1104以及搭載Infineon-TriCore芯片的整車控制器組成,試驗設備如圖14所示。其中整車控制器中包括電子差速控制系統,dSPACE1005作為整車模型部分,dSPACE1104作為汽車駕駛員部分。半實物仿真試驗流程如下:駕駛員操作指令和整車狀態參數分別通過dSPACE1104、dSPACE1005發送到整車控制器,整車控制器根據電子差速控制策略計算出當前所需指令驅動轉矩,并將該轉矩返回到整車模型作為輸入量驅動車輛,同時整車狀態參數返回到整車控制器等待下一指令。

通過ControlDesk對硬件在環試驗過程中相關參數進行實時監測,包括加速踏板開度、車速、滑轉率、驅動轉矩、橫擺角速度等參數。

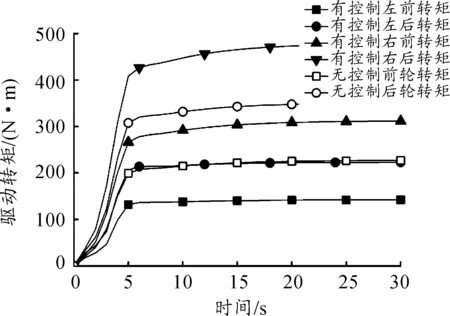

圖14 硬件在環試驗平臺

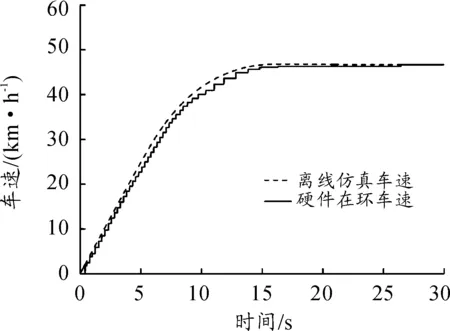

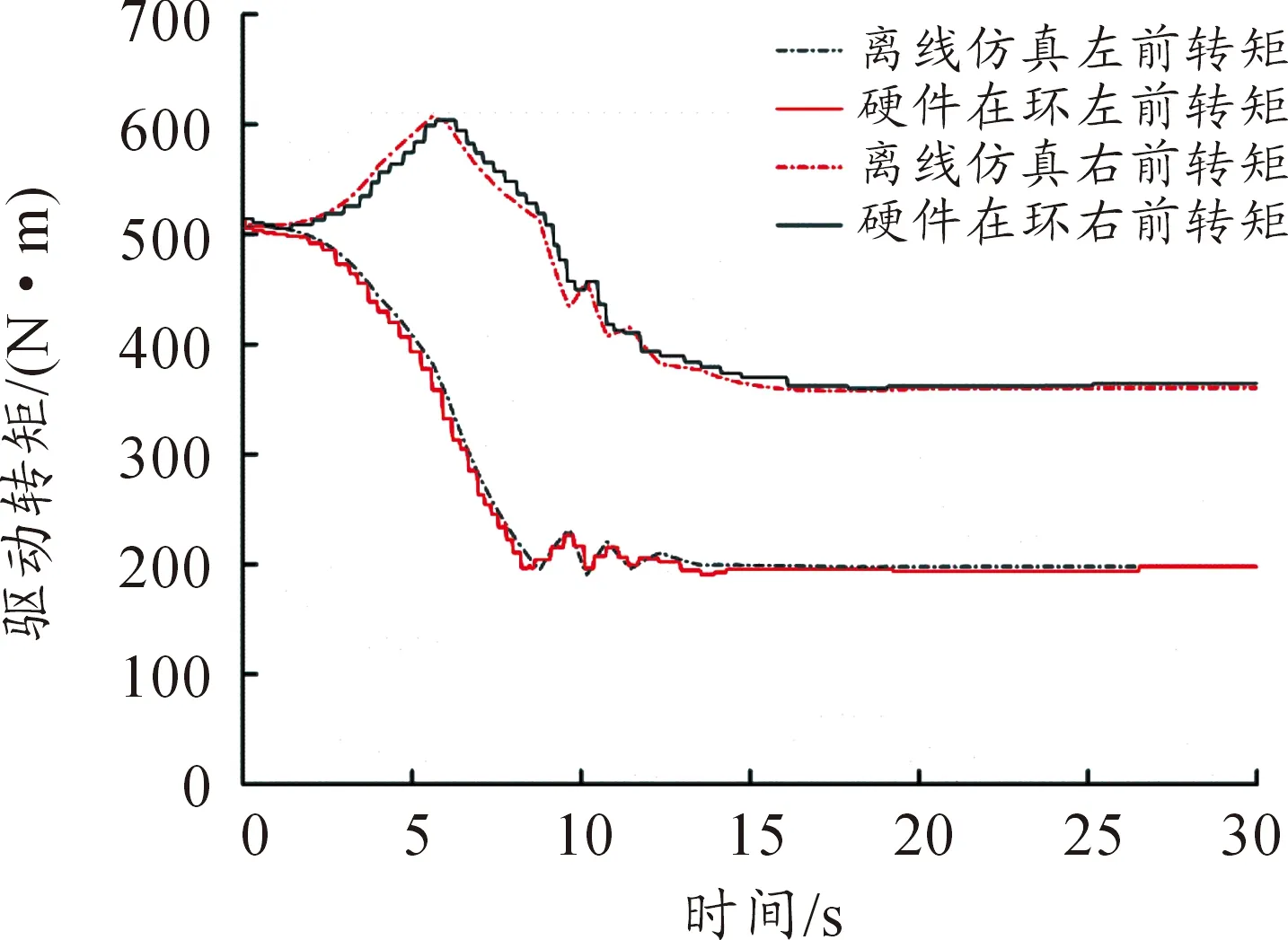

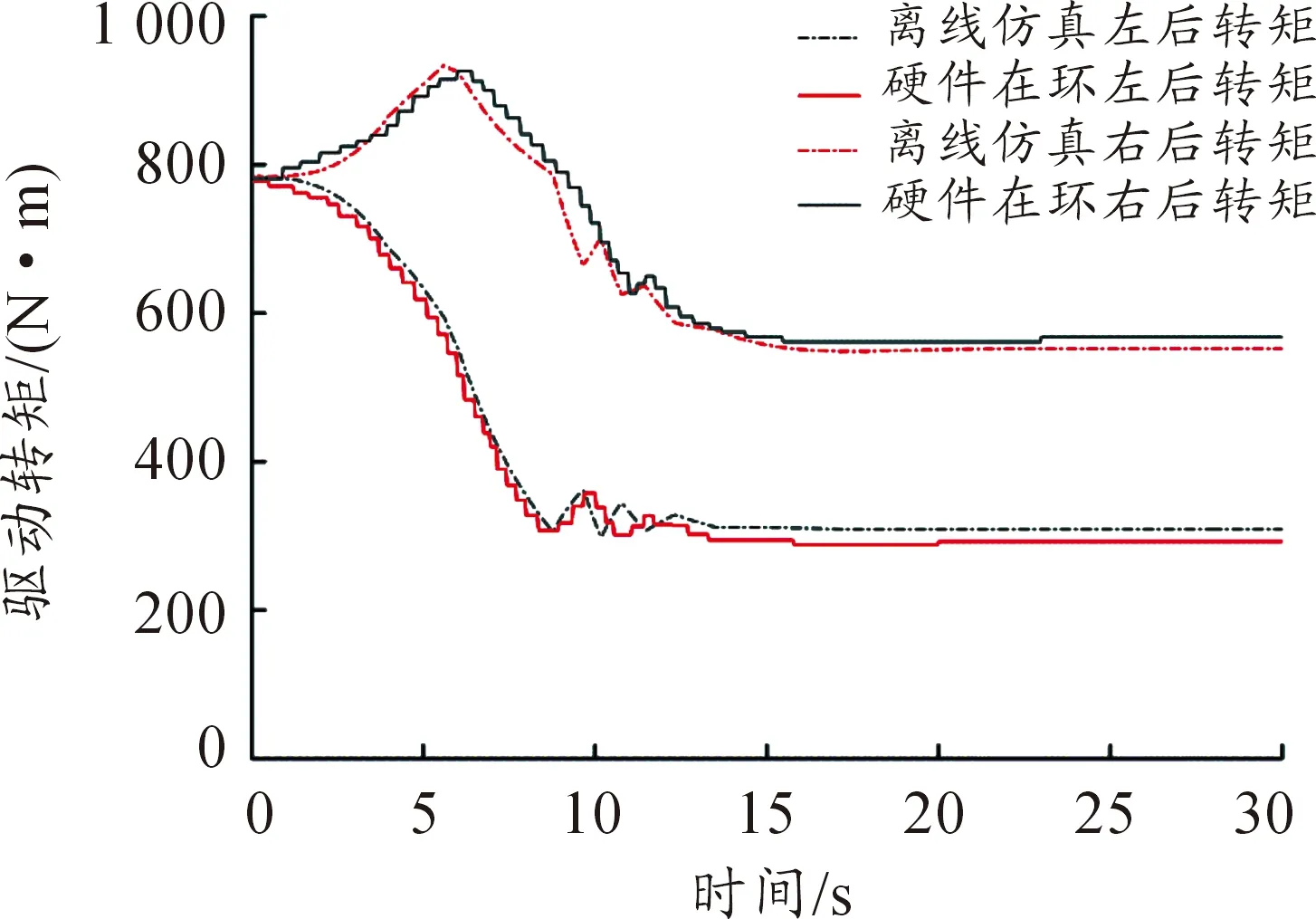

選擇變速轉向工況仿真工況,車輛從靜止開始加速,駕駛員加速踏板始終保持在恒定40%開度,車速由0逐漸增加,方向盤轉角在6 s內由0°增大到150°。將相同轉向工況進行離線仿真和硬件在環實驗仿真,并將試驗結果進行對比,離線仿真與硬件在環試驗車速對比如圖15所示,車輪驅動轉矩對比如圖16、17所示。

圖15 離線仿真與硬件在環試驗車速對比

圖16 離線仿真與硬件在環試驗前輪驅動轉矩對比

圖17 離線仿真與硬件在環試驗后輪驅動轉矩對比

根據圖15~17可以看出:離線仿真結果與硬件在環仿真結果基本一致。硬件在環整車車速與離線仿真整車車速程相同趨勢增加,且最終數值基本相同。硬件在環仿真對4個車輪驅動轉矩分配情況與離線仿真時基本吻合,不僅從理論上設計了電子差速控制策略,而且驗證了控制策略的可靠性。

5 結束語

針對分布式驅動車輛在轉彎過程中的驅動輪差速控制進行研究,以四輪輪邊驅動客車為研究對象,提出了一種以滑轉率為控制目標的電子差速控制策略。該策略考慮轉向過程中整車的差速效果,同時兼顧轉向過程的穩定性。

建立控制策略模型,使用Matlab/Simulink和Carsim軟件進行聯合仿真,在不同車速下進行不同角度方向盤角階躍輸入。仿真結果表明:該電子差速策略能夠在多種轉向工況下有效地降低車輪滑轉率,使車輪滑轉率始終控制在合理的區間范圍內,使整車具有較好的差速效果和橫向穩定性,達到了整體差速設計目的。

在硬件在環試驗平臺上進行轉彎工況仿真,發現硬件在環仿真結果與離線仿真結果基本一致,為接下來實車搭載該策略奠定了良好基礎,為將該控制策略進行產品化提供了可能。