后視鏡安裝在窗框線以下的問題以及解決方案

付玉榮 李林波 謝業遠

摘要:近年來汽車行業飛速發展,客戶對汽車的要求也同步提高。不再是簡單粗獷的可代步要求,而是對整車動態&靜態性能的進一步要求。其中隸屬于動態性能的晃動&異響問題很多都和車身相關接口零件的剛度直接相關。車身件的剛度通常取決于材料、料厚以及結構,在嚴苛的成本限定下,優化結構提升剛度是最優選擇。本文基于某款SUV車型后視鏡安裝點剛度不足問題,提出新的改進方案,通過CAE分析以及實車表現驗證方案可行性。

關鍵詞:后視鏡安裝點;剛度;CAE

1 后視鏡安裝點的布置以及相關問題

目前市面上90%的車型,后視鏡布置在A柱前門三角區域(如圖1.1);此布置為保證安裝點剛度以及安裝工藝要求,后視鏡安裝面不能過小,又因為受前門翼子板分縫的影響,可能會造成前門升降器導軌布置的相對比較靠后;此時若A柱障礙角所切平面切到導軌,很容易造成A柱障礙角過大的問題,更有甚者不能滿足法規要求;眾所周知視野盲點過大會有較大的安全隱患;為此小部分車型為追求較小的A柱障礙角會把后視鏡安裝面布置到門窗臺線以下的位置(如圖1.2),這樣會加長后視鏡鏡片中心到安裝面中心的距離,進而導致安裝點剛度較差的問題;本司某款SUV車型為保證較優的A柱視野角,把后視鏡安裝點布置在了窗臺下以下,設計之初就面臨后視鏡安裝點剛度嚴重不足問題,針對此問題,我們提出了不同方案結合CAE分析結果選定了設計方案。目前該車型已成功上市,實車驗證此方案可行。

2 后視鏡安裝支架方案

針對后視鏡安裝點布置在窗臺線以下情況,后視鏡安裝支架設計了兩種結構以及搭接形式:

方案一:后視鏡安裝支架(圖2.1)布置在外板窗臺加強板處,和外板加強板焊接成一個00級零件(圖2.2),然后通過結構膠和車門外板搭接(2.3);

方案二:支架結構和搭接方式同方案一,僅改變后視鏡安裝支架的料厚;

方案三:改進支架的結構以及搭接方式。后視鏡安裝支架(2.4)和外板窗臺加強板焊接成一個00級(圖2.5),然后通過焊點以及螺母和內板搭接(圖2.6);

方案四:后視鏡安裝支架結構和搭接方式同方案三,僅改變后視鏡安裝支架的料厚;

各方案中零件材料、料厚、重量信息如(表2.1)所示;

3 后視鏡安裝點剛度CAE分析

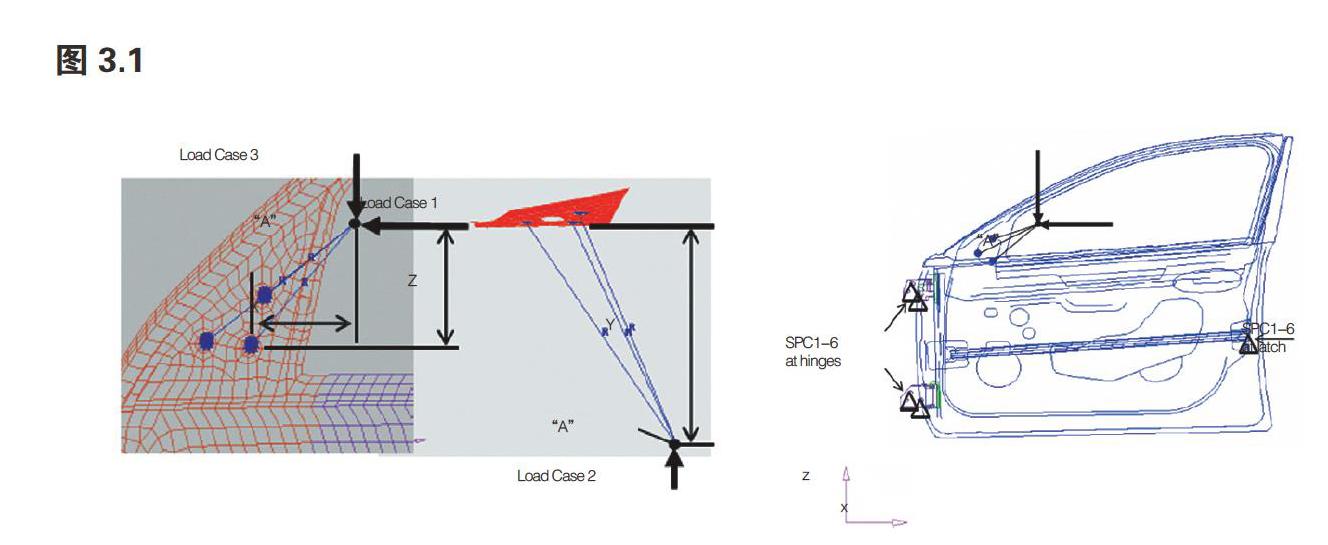

CAE分析分析方法(如圖3.1):

約束:鉸鏈與車身安裝點SPC-123456,放開主副鉸鏈連接軸線自由度;鎖體魚嘴中心SPC-123456。

加載:RBE2連接安裝點及鏡面中心,在中心處加載Z、X、Y向力300N(三種工況)。

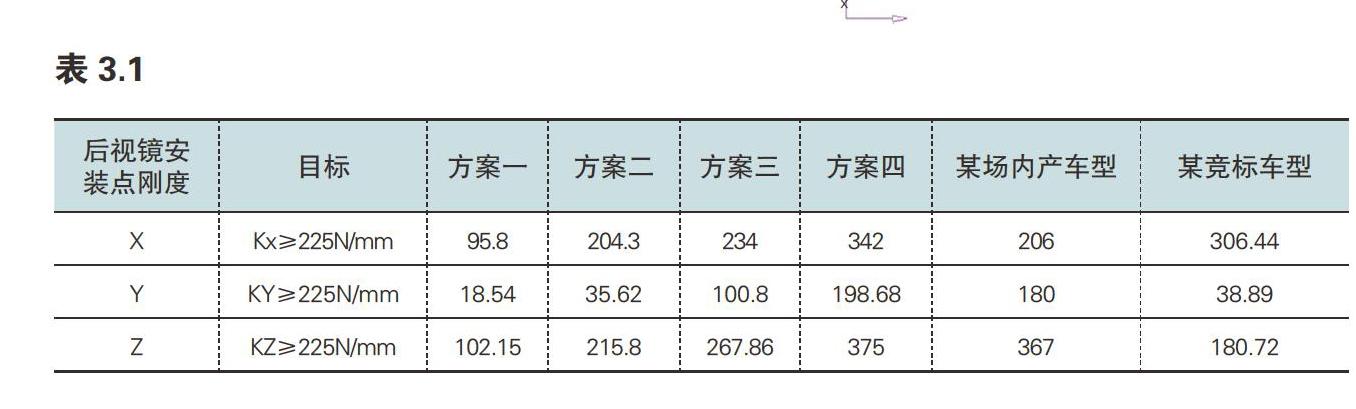

4 種方案CAE分析結果(表3.1所示):

雖然方案四Y方向剛度分析結果也未完全滿足目標,但是考慮到實際工況中后視鏡對X向和Z向力更敏感,對Y向力敏感性稍弱,又對比場內某款量產車型的分析指標(該量產車型在實車動態性能測評中未反饋后視鏡抖動異響問題,售后以及4S店未收到該類問題的客戶投訴),鑒于此設計階段暫時接受此風險;OTS車動態測評重點關注此問題,實車表現未有問題,目前該款車型已經量產客戶未反饋有此問題。

5 結論

本文通過對后視鏡安裝支架以及搭接方式進行CAE分析,尋求到了一種合理的搭接方式&合適的支架結構(方案四),在保證造型以及A柱視野角以及重量成本的情況下,通過車身支架結構優化避免了后視鏡抖動、異響問題。

參考文獻:

[1]汽車車身先進設計方法與流程[M]機械工業出版社,成艾國,2011

[2]汽車車身設計[M]機械工業出版社,黃金陵,2007

作者簡介——

付玉榮:女,河南駐馬店人,碩士研究生,上汽通用五菱汽車有限公司工程師。研究方向:開閉件系統。